- •2.2. Дефекты кристаллической решетки

- •2.3. Влияние дефектов строения металлов на их прочность

- •2.2. Пластическая деформация и механические свойства . Механические свойства, определяемые при статическом нагружении

- •3.2.1. Испытание на растяжение

- •2.1.2. Испытание на твердость

- •2.2. Механические свойства, определяемые при динамическом нагружении Испытание на ударную вязкость

- •Испытание на усталость

- •I.3. Процесс кристаллизации и фазовые превращения в сплавах. Основные типы диаграмм состояния.

- •4. Основы теории сплавов

- •4.1. Понятие о сплавах

- •4.2. Виды двойных сплавов

- •4.3. Диаграммы состояния двойных сплавов

- •Диаграмма состояния I рода

- •Диаграмма состояний III рода

- •I.4. Диаграмма “Железо-цементит”

- •.4.1. Строение и свойства железа

- •4.4.2. Компоненты и фазы в сплавах системы железо − углерод

- •4.4.3. Диаграмма состояния сплавов системы железо−углерод

Тематическая структура тестов

-

№ДЕ

Наименование ДЕ

№

Тема задания

1

Основы строения и свойств материалов. Фазовые превращения

1

Структура материала

2

Пластическая деформация и механические свойства

3

Процесс кристаллизации и фазовые превращения в сплавах. Основные типы диаграмм состояния.

4

Диаграмма “Железо-цементит”

2

Основы термической обработки и поверхностного упрочнения сплавов

5

Основы термической обработки

6

Отжиг и нормализация стали

7

Закалка и отпуск сталей

8

Химико-термическая обработка. Поверхностная закалка

3

Конструкционные металлы и сплавы

9

Конструкционные стали

10

Чугуны

11

Сплавы на основе меди

12

Сплавы на основе алюминия

4

Электротехнические материалы

13

Диэлектрические материалы

14

Проводниковые материалы

15

Полупроводниковые материалы

16

Магнитные материалы

Материаловедение и технология металлов. Фетисов Г.П. и др. 2002

Конструкционные материалы

1. Основы строения и свойств материалов. Фазовые превращения

Структура материала

Теория к этому разделу

Кристаллическое строение металлов

Металлы являются телами кристаллическими. Кристаллическая решетка – регулярное расположение в кристаллах частиц (атомов, ионов), характеризующееся периодической повторяемостью в трех измерениях.

Если соединить атомы воображаемыми линиями в трех взаимно-перпендикулярных направлениях, то получится пространственная кристаллическая решетка. Ее наименьшим структурным образованием является элементарная ячейка, контур которой представляет геометрическое тело, например куб или шестигранную призму.

Ещё в 1890 – 1891 гг. русский минералог Е. С. Федоров систематизировал все известные кристаллы и выделил 230 пространственных групп.

Металлы имеют кристаллические решетки различных типов, наиболее типичными из которых являются:

объемно-центрированная кубическая (ОЦК);

гранецентрированная кубическая (ГЦК);

гексагональная плотноупакованная (ГПУ)

Рис. 2.1.1. Основные типы кристаллических решеток металлов: а) ОЦК;

б) ГЦК; в) ГПУ.

Некоторые металлы, например железо, титан, олово и другие, способны изменять свое кристаллическое строение, перестраивая тип элементарной ячейки. Так железо до температуры 911°С имеет ОЦК решетку, а при превышении этой температуры перестраивается в ГЦК решетку, которая сохраняется до температуры 1392°С. После чего решетка вновь перестраивается и приобретает ОЦК строение, сохраняя его плоть до температуры плавления 1539°С.

Именно благодаря полиморфизму сплавы на основе железа, титана и других металлов можно подвергать термической обработке для целенаправленного изменения их свойств.

В кристаллической решетке по различным направлениям находится разное число атомов. Из-за различной плотности расположения атомов в разных плоскостях некоторые свойства кристалла зависят от направления. Зависимость свойств от направления в кристалле называется анизотропией. Если свойства тела не зависят от направления, то такие тела называют изотропными.

Вопросы, отнесенные к этому разделу

2.2. Дефекты кристаллической решетки

У реальных кристаллических веществ есть одна важная особенность строения − это структурные неоднородности, обычно называемые дефектами. К дефектам относятся любые нарушения периодичности строения кристаллической решетки. Все дефекты можно подразделить на следующие виды:

− точечные,

− линейные,

− поверхностные

− объемные.

Точечные дефекты могут быть в виде:

1) вакансий (свободные узлы) − (рис. 2.2.1, а,1);

2) смещения атома (иона) из узла решетки в междоузлие (рис. 2.2.1. а, 2);

3) замещения собственного атома в узле решетки атомом примеси (рис. 2.2.1, б);

внедрения чужеродного атома в междоузлие решетки (рис. 2.2.1, в).

Рис. 2.2.1. Точечные дефекты: вакансия (а,1), смещение атома (иона) из узла решетки в междоузлие (а,2), замещение собственного атома (иона) в узле решетки атомом примеси (б); внедрение чужеродного атома (иона) в междоузлие решетки (в)

Линейные (одномерные) дефекты кристаллической решетки называют дислокациями (dislocation − смещение).

Простейшие виды дислокации − краевая и винтовая. Их можно представить следующим образом: надрежем идеальный кристалл и внутрь образовавшейся щели вставим (или удалим из нее) «лишнюю» атомную плоскость (экстраплоскость). Это приведет к образованию краевой дислокации (рис. 2.2.2). Если края надреза сдвинем параллельно плоскости надреза на величину, кратную периоду решетки, получим винтовую дислокацию (рис. 2.2.3).

Важной характеристикой дислокаций является их плотность − число выходов дислокаций на единицу площади (см -2). В реальном металле плотность дислокаций огромна и составляет 104 − 1012 см -2.

Рис. 2.2.2. Линейный дефект − краевая дислокация

Рис. 2.2.3. Линейный дефект − винтовая дислокация

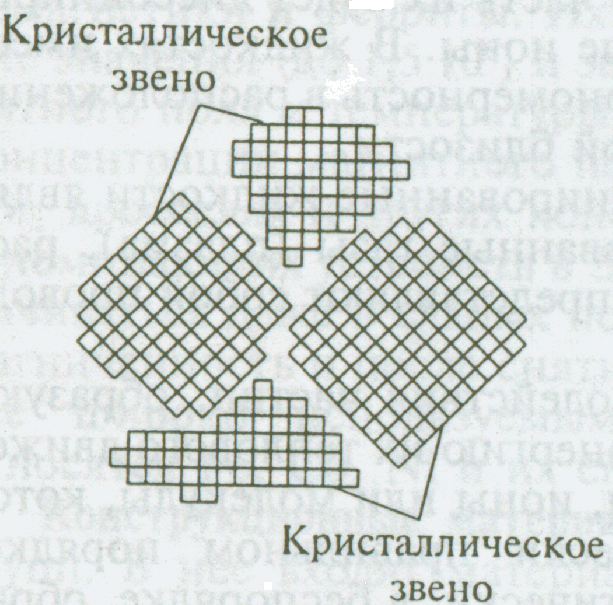

Поверхностные (двумерные) дефекты дислоцированы на границе кристаллических зерен и образующих их блоков. На границе кристаллических зерен атомы менее правильно расположены, чем в объеме зерна. Граница имеет ширину 5 − 10 межатомных единиц и представляет переходную область из одной кристаллографической ориентации в другую. Кристаллические зерна разориентированы, повернуты друг относительно друга на несколько градусов

(рис. 2.2.4).

Рис. 2.2.4. Строение поликристаллического тела

Объемные (трехмерные) дефекты имеют сравнительно большие размеры во всех трех измерениях. К этому виду дефектов относятся пустоты (поры и трещины), инородные включения (в твердом или жидком состоянии), включения иной кристаллографической модификации или с другим стехиометрическим составом и т. п.

Каждый дефект (вакансия, дислокация) деформирует решетку. Число дефектов с повышением температуры и пластической деформации резко возрастает. Атомные (точечные) дефекты сильно влияют на электрические свойства кристалла. Например, тысячные доли процента некоторых примесей увеличивают электропроводность полупроводников в 105 − 106 раз.

2.3. Влияние дефектов строения металлов на их прочность

Дислокации. Характеристикой, непосредственно влияющей на сопротивление сплава пластической деформации, является плотность дислокаций, т. е. их суммарная длина, приходящаяся на единицу объема металла. Размерность плотности дислокаций принято выражать в см-2 (см/см3).

Зависимость между прочностью металла σ и плотностью дислокаций ρ может быть представлена графиком (рис. 2.3.1).

В точке В при плотности дислокаций 106—107 см-2 уменьшение прочности прекращается и начинается ее постепенный рост. Это объясняется тем, что с увеличением ρ перемещение дислокаций затрудняется в связи с тем, что они начинают передвигаться не по параллельным, а по пересекающимся плоскостям других систем скольжения, тем самым препятствуя движению друг друга (участок ВС).

Рис.2.3.1. Зависимость прочности металлов от концентрации дефектов (плотности дислокаций)

Из изложенного выше следует, что от дислокационной структуры существенно зависят прочностные свойства металла и что этими свойствами можно управлять, целенаправленно изменяя дислокационную структуру за счет выбора химического состава сплава, режимов его термической обработки или обработки какими-либо другими специальными методами.

Это достигается путем легирования, закалки или наклепа металла. При этом плотность дислокаций не должна превышать 1012- 1013 см-2, так как при большей плотности дислокаций металл становится хрупким. На практике обычно следуют по второму пути.

Легирование — это введение в металл небольших количеств специальных примесей, которые приводят к значительным его структурным изменениям. Легирующие добавки сильно взаимодействуют с дислокациями и затрудняют их движение, улучшая тем самым механические характеристики.

Закалка — это термическая обработка, заключающаяся в нагреве металла выше температуры фазового превращения в твердом состоянии, выдерживании при этой температуре и контролируемом ускоренном охлаждении. В результате этих операций в металле увеличивается концентрация дефектов, в том числе плотность дислокаций, а также образуется мелкозернистая структура, поэтому протяженность границы между зернами резко возрастает. Сама же граница труднопроходима для дислокаций, что приводит к затруднению их движения и упрочнению металла.

Наклеп — это обработка металлической заготовки путем прокатки, ковки или волочения. В результате пластической деформации металла увеличивается плотность дислокаций (и концентрация других дефектов), а главное ─дислокации при этой обработке переплетаются, что приводит к затруднению их движения и упрочнению металла. На этом принципе было основано производство дамасской стали.

Указанные технологические операции (легирование, закалка, наклеп) создают оптимальную концентрацию дислокаций. Известно, что наибольшее упрочнение металлов достигается при плотности дислокаций порядка 1012—1013 на 1 см-2 (у совершенных кристаллов Si и Gе – 102—103 на 1 см-2, а у недеформированных металлических кристаллов 106—108 на I см-2).

Рекристаллизация – это образование новых равноосных зерен из деформированных кристаллов. Рекристаллизацию, например, проводится с целью устранения наклепа холоднодеформированного металла и возвращении стали пластичности. При отжиге стали , начиная от температуры 550 С и выше , вытянутые в результате деформации зерна становятся равноосными.