Национальный Исследовательский Технологический Университет

МОСКОВСКИЙ ИНСТИТУТ СТАЛИ и СПЛАВОВ

Кафедра ТЛП

Лабораторная работа №19

Исследование влияния температуры металла и

скорости вращения формы на структуру и качество

отливок, полученных центробежным литьем.

Выполнил студент

Института МЭК

Группы МЧ-08-2

Каримов А.М.

Преподаватель

Коль О.А.

г. Москва2011

Общие сведения

Формовка по постоянным моделям является наиболее распространенным вариантом изготовления литейных полуформ. При этом модель может быть разъемной, неразъемной или с отъемными частями.

Разъемные модели применяют при ручной, машинной и автоматической формовке. Формовку по неразъемной постоянной модели обычно осуществляют вручную, применяя специальные приемы (с подрезкой, с фальшивой опокой и др.). При наличии у неразъемной модели плоской поверхности и возможности ее размещения в одной полуформе формовку ведут, как и по разъемной модели. В этом случае неразъемную модель можно рассматривать как одну половину разъемной модели. Для механизации процесса формовки по неразъемной постоянной модели без плоской поверхности применяют фасонные подмодельные плиты. В гнезда таких плит устанавливают неразъемную модель и утепляют ее до поверхности разъема. Формовка с отъемными частями требует их извлечения из полуформ вручную, поэтому достичь полной автоматизации всех технологических операций формовки по модели с отъемными частями не удается.

Формовка по разъемной модели в опоках. Формовку осуществляют в двух опоках (рис. 17). Сначала по одной части разъемной модели изготовляют нижнюю полуформу (рис. 17, б). Для этого на подмодельную плиту 6 устанавливают опоку 5 и нижнюю половину модели /. На поверхность модели наносят разделительное покрытие для предотвращения прилипания к ней формовочной смеси. Затем опоку заполняют формовочной смесью 4, разрыхленной и просеянной через сито с размером ячеек 3—4 мм, и уплотняют до получения твердости 60—80 единиц по твердомеру. При изготовлении отливок, склонных к образованию пригара, на модель сначала наносят слой облицовочной формовочной смеси толщиной 20—30 мм. После ее легкого уплотнения руками вокруг модели опоку заполняют наполнительной смесью. При ручной формовке смесь в опоку засыпают слоями по 50—75 мм. После уплотнения предыдущего слоя засыпают следующий слой такой же толщины. Это обеспечивает равномерное уплотнение смеси по высоте опоки. Нижние слои смеси уплотняют клиновым концом трамбовки 3 сначала у стенок опоки, а затем в ее средней части. Верхний слой смеси в опоке уплотняют тупым концом трамбовки. Излишек смеси над верхним срезом опоки удаляют линейкой. Вентиляционные каналы в полуформе выполняют накалыванием уплотненной смеси душником. Заформованную опоку переворачивают на 180° и устанавливают на подопочную плиту разъемом вверх. При ручной формовке в качестве подопочной

Рис.17. Формовка по разъемной модели:

Рис.17. Формовка по разъемной модели:

а — деталь о элементами литейной формы; б — разъемная литейная модель; в и е — изготовление соответственно нижней и верхней полуформ; д — форма в сборе

плиты можно использовать подмодельную плиту. Формовочную смесь по разъему заглаживают гладилкой. На нижнюю половину модели по центрирующим шипам устанавливают верхнюю половину 2.

На свободной площади поверхности разъема размещают в соответствии с разработанной технологией модели элементов литниковой системы 7, 5 (рис. 17, г). Затем на нижнюю опоку 10 по штырям 9 устанавливают верхнюю опоку. Поверхность разъема посыпают тонким слоем сухого кварцевого песка или графита для предотвращения слипания смеси в верхней и нижней опоках. Верхнюю полуформу изготовляют так же, как и нижнюю. После срезания излишка смеси и устройства вентиляционных каналов из верхней полуформы извлекают модели литниковой чаши (воронки), стояка и выпоров, предварительно слегка раскачав их. При отсутствии модели чаши или воронки перед извлечением модели стояка вокруг него гладилкой прорезают приемную полость литниковой системы.

Верхнюю полуформу снимают с нижней, переворачивают на 180° и устанавливают на подопочную плиту разъемом вверх. Из обоих полуформ извлекают части модели отливки и модели элементов литниковой системы — питателя и шлакоуловителя (коллектора). Последние могут быть как чаша или воронка прорезаны в полуформах гладилкой. Обе полуформы отделывают и при необходимости наносят противопригарное покрытие.

Р ис.

18. Формовка по неразъемной модели с

подрезкой:

ис.

18. Формовка по неразъемной модели с

подрезкой:

а — деталь; б — изготовление нижней полуформы; в — подрезка нижней полуформы и изготовление верхней полуформы; г — форма в сборе

При машинной формовке обе полуформы изготовляют отдельно по модельным плитам с отцентрированными и закрепленными на них частями модели отливки и моделей элементов литниковой системы.

Затем форму собирают (рис. 17, д). Для этого в нижнюю полуформу 10 устанавливают стержень 13. При этом знаковые части стержня входят в соответствующие знаковые части (гнезда) полуформ. Затем нижнюю полуформу накрывают верхней 12. Для предотвращения их смещения относительно друг друга полуформы спаривают с помощью штырей. При заполнении полости формы жидким металлом возникают силы, стремящиеся приподнять верхнюю полуформу. Это обусловлено гидравлическим ударом и силами Архимеда, поэтому перед заливкой полуформы скрепляют скобами, болтовыми и клиновыми соединениями или накладывают на верхнюю полуформу специальный груз //. При производстве мелких отливок, когда подъемная сила жидкого металла, действующая на верхнюю полуформу, существенно меньше ее веса, формы не нагружают и не скрепляют.

Формовка по неразъемной модели. В зависимости от конструкции неразъемной модели возможны несколько вариантов формовки.

Формовка по неразъемной модели

с плоским основанием. Этот вариант

является наиболее простым и реализуется

только при соблюдении двух условий:

совпадении основания модели с плоскостью

разъема формы

Формовка по неразъемной модели

с плоским основанием. Этот вариант

является наиболее простым и реализуется

только при соблюдении двух условий:

совпадении основания модели с плоскостью

разъема формы

Рис. 19. Формовка по модели с отъемными

частями:

а — модель о отъемными частями; б —■ извле¬чение модели и отъемных частей

и извлекаемости модели из полуформы без ее разрушения. В этом случае модель полностью располагается в одной из полуформ. Основные элементы литниковопитающей системы выполняют в верхней полуформе, а некоторые — в нижней. Формовку полуформ и все последующие технологические операции выполняют так же, как и при формовке по разъемной модели.

Формовка по неразъемной модели с подрезкой. При изготовлении форм по неразъемной модели или натурному образцу, используемому в качестве модели, не имеющим горизонтальной плоскости разъема, применяют формовку с подрезкой. Литую деталь, изображенную на рис. 18, а, можно изготовить как по разъемной, так и по неразъемной моделям. В последнем случае модель 4 устанавливают на плоскую подмодельную плиту 5 наиболее устойчивой частью (рис. 18, б) и по описанной выше технологии, уплотняя трамбовкой / смесь 2 в опоке 3, получают нижнюю полуформу. После переворота полуформы на 180° и установки ее на подмодельную плиту разъемом вверх гладилкой 6 подрезают и удаляют часть смеси (рис. 18, в) для обеспечения свободного извлечения модели. При этом края подрезанной части полуформы выполняют с уклоном не менее 30° и получают фасонную поверхность разъема. На нижнюю полуформу устанавливают верхнюю опоку и модели элементов литниковой системы. Полость опоки засыпают формовочной смесью. После уплотнения и срезания излишка смеси накалывают вентиляционные каналы 10, прорезают воронку или чашу 8 и извлекают модели стояка и выпора 7 (рис. 18, г). Полученную верхнюю полуформу снимают с нижней, переворачивают на 180° и устанавливают на подмодельную плиту. Из полуформ удаляют модели отливки, шлакоуловителя (коллектора) и питателей. Для удаления из стержня // газов, выделяющихся при заполнении формы жидким металлом, напротив его вентиляционного канала 12 в полуформах со стороны поверхности их разъема выполняют дополнительные вентиляционные каналы 9. Затем форму собирают.

Формовка по неразъемной модели с отъемными частями. Часто отливки имеют различные выступающие части в виде бобышек, платиков, буртиков и т. п., которые не попадают в разъем формы. Извлечь неразъемную модель такой отливки из полости формы без ее разрушения невозможно. Устранить нетехнологичность конструкции отливки путем ее изменения удается не всегда. В таких случаях выступающие части 2 модели / выполняют отъемными (рис. 19, а). Отъемные части могут быть и на разъемных моделях. Их крепят к модели с помощью соединения типа «ласточкин хвост». Формовку по таким моделям выполняют описанными выше методами. При этом следят за тем, чтобы отъемные части в процессе уплотнения смеси не сместились. При извлечении модели из полуформы 3 отъемная часть скользит ласточкиным хвостом в пазах модели и остается в полуформе (рис. 19, б). Для извлечения отъемной части ее предварительно расшатывают, а затем вытягивают.

Оборудование, инструмент и материалы

Набор моделей (разъемных, неразъемных, в том числе с отъемными частями), опоки, подмодельные и подопочные плиты, модели элементов литниковых систем; комплекты формовочных инструментов, включающие сито, лопату или совок, трамбовку, деревянный молоток, крюк-подъемник для извлечения моделей и отъемных частей, ланцет, гладилку, ложечку и крючок для отделки и ремонта полуформ и стержней, вентиляционную иглу; твердомер мод. 071, плавильная печь, литейные ковши, набор плавильных инструментов, шихтовые материалы для выплавки чугуна или алюминиевых сплавов, единая формовочная смесь или облицовочная и наполнительная смеси, противопригарное покрытие, керосин или смесь 50 % керосина и 50 % мазута для протирки моделей, сухой кварцевый песок или серебристый графит для присыпки поверхности разъема полуформ.

Национальный Исследовательский Технологический Университет

МОСКОВСКИЙ ИНСТИТУТ СТАЛИ и СПЛАВОВ

Кафедра ТЛП

Лабораторная работа №16

Литье по выплавляемым моделям

Выполнил студент

Института МЭК

Группы МЧ-08-2

Юлдашев Ж.Б.

Преподаватель

Коль О.А.

г. Москва 2011

Общие сведения

Литье по выплавляемым моделям широко применяют в машиностроении, приборостроении и других отраслях. По сравнению с литьем в песчаные формы оно имеет ряд преимуществ:

отливки характеризуются чистой поверхностью (Rz = 40-10 мкм по ГОСТ 2789—73) без пригара, высокой точностью (3—8-й класс по ГОСТ 26645—85) размеров и масс, иногда даже не предусматривают припуски на обработку резанием, в частности из сплавов, которые не подвергаются этой обработке;

отливки характеризуются самой сложной конфигурацией;

масса отливок может быть от нескольких граммов до нескольких десятков килограммов, а стенки могут быть толщиной до 0,5 мм.

Технологический процесс изготовления отливок ведут в определенной последовательности.

Модели. Модели отливок и литниковых систем изготовляют в металлических пресс-формах. Размеры внутренней полости пресс-формы учитывают усадку модельного состава, металла отливки и расширение оболочки при прокаливании. Для изготовления моделей применяют легкоплавкую массу, состоящую из 50 % парафина и 50 % стеарина. Расплавление массы ведут на водяной бане.

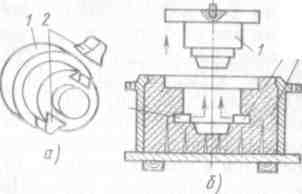

Существует два способа заполнения пресс-форм: свободная заливка жидкого модельного состава (рис. 27, а) и запрессовка 78

Р ис.

27. Способы заполнения пресс-форм модельной

массой.

ис.

27. Способы заполнения пресс-форм модельной

массой.

модельного состава в пастообразном состоянии (рис. 27, б). При первом способе рабочую полость пресс-форм смазывают тонким слоем трансформаторного масла или раствором касторового масла в спирте (1 : 1). Затем пресс-форму собирают и заливают из ковша через воронку модельным составом при температуре 60— 70 °С. Через 3—10 мин пресс-форму раскрывают и извлекают из нее затвердевшую модель. Так же изготовляют модели элементов литниковой системы. При втором способе модельный состав, охлажденный до пастообразного состояния, запрессовывают в пресс-форму с помощью шприца. Через 2—3 мин затвердевшую модель удаляют из пресс-формы.

После снятия заусенцев модели отливок и элементов литниковой системы собирают в блоки — припаивают. Шпателем или /ножом, нагретым до температуры 150 °С, подплавляют нижний торец стояка и центр коллектора, после чего их соединяют в месте пайки и выдерживают до полного затвердевания и упрочнения оплавленного слоя. Модели мелких отливок простой конфигурации собирают в блок-елку непосредственно на стояке (рис. 28, а). Модели, имеющие большие размеры по высоте, собирают в блоки на дисковом коллекторе (рис. 28, б). Модели массивных отливок, требующих дополнительного питания металлом в процессе затвер¬девания, монтируют в блоки с подводом металла сверху (рис. 28, в). Коллектор в этом случае выполняет роль прибыли.

Керамические оболочки. Процесс изготовления керамических оболочек включает следующие операции: приготовление связующего раствора и суспензии, формирование керамического покрытия на поверхности блока моделей, выплавление моделей, формовка керамической оболочки и прокаливание форм.

Для приготовления связующего раствора используют этилсиликат (ЭТС), дистиллированную воду, ацетон или этиловый спирт, соляную кислоту. Этилсиликат относится к группе кремнийорганических соединений и представляет собой смесь эфиров кремниевых кислот.

Марка этилсиликата характеризуется

условным содержанием 8Ю2, которое может

колебаться от 28 до 42 % по массе. Чем больше

в этилсиликате высокомолекулярных

эфиров, тем выше со-Р ис.

28. Модельные блоки:1 - литниковая воронка;

2 - стояк; 3 - модель; 4 - питатель; 5 -

коллектор

ис.

28. Модельные блоки:1 - литниковая воронка;

2 - стояк; 3 - модель; 4 - питатель; 5 -

коллектор

держание 5Ю2. Наиболее часто используются ЭТС 32 и ЭТС 40. Чтобы получить связующий раствор, необходимо провести гидролиз этилсиликата. Образующиеся при этом нестойкие кремниевые кислоты переходят в коллоидное состояние, выделяется золь кремниевой кислоты, а затв. твердый гель, обладающий связывающими свойствами.

Одну из реакций гидролиза эфира ортокремниевой кислоты можно представить в следующем виде:

(С2Н50)48Si + 4Н20 = 2Н20xSiO2 + 4С2Н50Н.

Так как этилсиликат не смешивается с водой, гидролиз проводят раствором дистиллированной воды в ацетоне или спирте, которые хорошо смешиваются как с этилсиликатом, так и с водой. В качестве катализатора используют соляную кислоту.

Расчет количества составляющих для получения связующих растворов ЭТС проводят по номограмме, приведенной на рис. 29. Исходными данными являются способ сушки и необходимая прочность оболочки, состав ЭТС, содержание 8Ю2, этоксильных групп С2Н60 и НС1. Значение т = Н20/(С2Н50) принимают в зависимости от способа сушки: при воздушно-аммиачной т = 0,25-0,35, во влажном воздухе т = 0,6— 0,7, в сухом воздухе m=1

Для области «Вода I» характерна высокая прочность оболочек, высыхание которых происходит медленно, для их необратимого твердения необходимы влажные пары аммиака. Оболочки, соответствующие области «Вода II», необратимо твердеют при повышенной влажности воздуха (до 80 %), но прочность их ниже, чем оболочек области «Вода 1. Оболочки области «Вода 3» быстро сохнут и твердеют, однако они имеют примерно в 2 раза меньшую прочность по сравнению с оболочками области «Вода I»,

Номограммой можно пользоваться, если вместо ацетона применять другой растворитель, например этиловый спирт, гидрозит или эфиральдегидную фракцию. При введении воды для гидролиза ЭТС нужно учитывать воду, содержащуюся в растворителе.

Количество соляной кислоты плотностью р = 1190 кг/м3 определяют аналогичным образом по линии «Соляная кислота».

Гидролиз проводят в определенной

последовательности. В стеклянную колбу

вводят отмеренные количества воды,

ацетона и соляной кислоты. При непрерывном

перемешивании в колбу вливают этилсиликат.

Реакция гидролиза идет с выделением

теплоты. Температуру раствора контролируют

ртутным термометром и записывают его

показания через каждую минуту. Когда

температура достигнет максимума и

начнет снижаться, перемешивание

прекращают. Для приготовления суспензии

непрерывно перемешиваемый гидролизованный

раствор вводят пылевидный кварц,

Гидролиз проводят в определенной

последовательности. В стеклянную колбу

вводят отмеренные количества воды,

ацетона и соляной кислоты. При непрерывном

перемешивании в колбу вливают этилсиликат.

Реакция гидролиза идет с выделением

теплоты. Температуру раствора контролируют

ртутным термометром и записывают его

показания через каждую минуту. Когда

температура достигнет максимума и

начнет снижаться, перемешивание

прекращают. Для приготовления суспензии

непрерывно перемешиваемый гидролизованный

раствор вводят пылевидный кварц,

Рис. 30. Форма для литья по выплавляемым моделям

предварительно прокаленный при 120—140 °С

и просеянный через сито 0063. После получения однородной

массы перемешивание прекращают и суспензию выдерживают в течение нескольких минут

до прекращения выделения пузырьков воздуха. На 1 % по массе

связующего раствораберут 2,4—2,5 % по

массе пылевидного кварца. Для ЭТС 40 это соотношение принимается 1 : 3.

( Для получения керамического покрытия блок моделей погружают в суспензию. После удаления из нее блок несколько раз 'поворачивают в различных направлениях для стекания излишков суспензии. Далее с помощью сита блок равномерно со всех сторон обсыпают сухим кварцевым песком, сушат в вытяжном шкафу при нормальной температуре. Продолжительность сушки должна быть не менее 4 ч. Во время сушки за счет коагуляции кремниевой кислоты, испарения ацетона и частично воды происходит необратимый процесс твердения и упрочнения покрытия. Таким же образом наносятся три слоя и получают керамическую оболочку. Сушку можно производить также сухим воздухом и в воздушно-аммиачной атмосфере.

Перед выплавлением модели напильником стачивают участок керамической оболочки с торцовой части литниковой воронки. Затем блок помещают в металлическую корзину и погружают в воду, нагретую до 90°С. Через 12—15 мин (после полного выплавления модели) керамическую оболочку вынимают из корзины и освобождают от заполняющей ее воды.

Готовые керамические оболочки заформовывают в металличе¬скую опоку (рис. 30). Свободное пространство между керамической оболочкой 2 и стенками опоки 3 заполняют сухим кварцевым песком 1. Для предотвращения попадания песка в полость керамической оболочки во время засыпки литниковую воронку накрывают крышкой.

Формы прокаливают в термической печи при 850—900 °0 в течение 2—2,5 ч. При этом выгорают остатки модельной массы, удаляется влага, повышается газопроницаемость оболочки, снижается ее прочность, что уменьшает опасность возникновения внутренних напряжений и трещин в отливках. Сталь, никелевые и медные сплавы заливают в горячие формы, алюминиевые сплавы— в холодные.

Залитые формы охлаждают в течение 30—40 мин и извлекают из них блоки. Поверхность отливок очищают от остатков керамического покрытия. Отливки отрезают от литниковой системы с помощью механической пилы или ручной ножовки.

Оборудование, инструмент и материалы

Пресс-формы для изготовления моделей отливок и элементов литниковой системы, водяная баня для расплавления модельного состава, ковши, воронка для заливки модельного состава, шприц, термическая печь (до 1100 °С), сито 0063, ртутный термометр со стоградусной шкалой, опоки, профилометр, напильник, ножовка, молоток, клещи, шпатель, парафин, стеарин, трансформаторное или касторовое масло, ЭТС 32 или ЭТС 40, дистиллированная вода, ацетон или этиловый спирт, техническая соляная кислота, пылевидный кварц, кварцевый песок, жидкий металл, ковши спецодежда.