Лекция №4 высокопрочные конструкционные пластмассы.

Полиэтилен. Большинство синтетических полимеров, также как и природные полимеры, построено из цепей атомов углерода.

В природных полимерах (например, в целлюлозе) как сами молекулы, так и продольные оси кристаллов лежат параллельно друг другу, что позволяет реализовывать большую долю теоретического модуля упругости.

В полиэтилене цепочки (СН2)п уложены в виде складок (рис.4.1). Здесь работают, фактически, не первичные ковалентные связи, а лишь вторичные силы Ван-дер-Ваальса, которые действуют между складками цепочки.

Рис.4.1. Складки в полиэтиленовой цепочки.

Предотвратить складывание синтетических углеродных цепочек непросто, но возможно. Еще в 80-х годах прошедшего столетия в Институте высокомолекулярных соединений АН СССР были получены волокна из обыкновенного полиэтилена длиной 7...10 см, имеющие предел прочности на растяжение до 4000 МПа. Причем, это было достигнуто за счет частичного распрямления макромолекул. В перспективе полное распрямление всех макромолекул и их одинаковая ориентация обеспечит прочность материала 40...60×103 МПа.

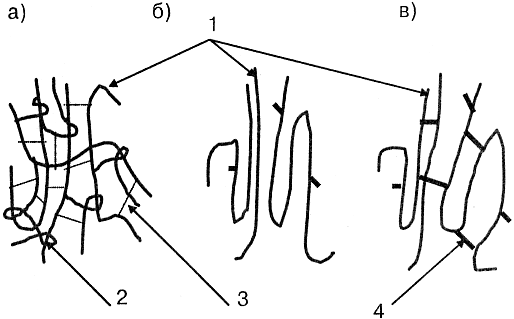

Другим направлением по улучшению конструкционных свойств полиэтилена является "сшивание" молекул созданием трехмерной структуры за счет поперечных межмолекулярных химических связей (рис. 4.2. в).

Рис.4.2. Схема структуры полимерных материалов.

а - поливилхлорид; б - полиэтилен; в - сшитый полиэтилен;

1 - молекулы полимера;

2 - петли и зацепления между молекулами полимера;

3 - межмолекулярные физические связи между полярными группами полимерной молекулы;

4 - прочные межмолекулярные химические (силоксановые) связи.

Сшивание полиэтилена благоприятно сказывается на его эксплуатационных характеристиках:

повышается максимальная температура эксплуатации;

уменьшаются деформации под нагрузкой и ползучесть, в том числе при повышенных температурах;

улучшаются прочностные характеристики при разрыве/изломе и трещиностойкость;

увеличивается стойкость к абразивному износу;

усиливается эффект памяти в термоусаживающихся изделиях;

улучшаются характеристики при динамических нагрузках;

повышается химическая стойкость;

снижается газопроницаемость.

Высокопрочные волокна и композиты на их основе.

Кевлар - это арамидные волокна. Отличаются высокой прочностью (при равном весе они прочнее алюминия и стали).

Предел прочности кевлара – 2760 МПа и модуль упругости - 131000 МПа, т.е. в 2,5 раза большей прочностью и в 3 раза большей жесткостью, чем электротехническое стекловолокно, при этом его плотность составляет 1,45 г/см3 - всего 43% от плотности стекловолокна. Он лучше противостоит разрушению, вибрации и распространению трещин, великолепно держит ударные нагрузки.

Недостатком является невысокая стойкость к абразивным воздействиям. При значительно большей, чем у стекловолокна прочности на разрыв, он проигрывает ему при изгибе и в два раза слабее на сжатие.

Поведение кевлара при сжатии сильно отличается от стекловолокна. Если стекловолоконный ламинат при высокой нагрузке разрушается резко и обширно (хрупко), то поведение кевларового ламината при сжатии напоминает поведение вязкого металла.

Тем не менее этот материал можно использовать для местных усилений - например, по швам. Существуют "гибридные" материалы, содержащие помимо кевлара еще стеклянные и (или) углеродные волокна, компенсирующие слабые стороны кевлара.

Материал разрушается под действием ультрафиолета и не должен находиться на солнце без защиты пигментированной смолой или иным покрытием, содержащим ингибитор ультрафиолета. Чаще всего используется композит на базе кевлара с тефлоновым покрытием.

Из-за своей прочности кевлар очень тяжело режется, как в виде ткани, так и в виде ламината, для работы с ним необходим твердосплавный режущий инструмент.

Стоимость кевларовой ткани во много раз выше стеклоткани, даже несмотря на то, что материал становится все более доступен благодаря прочим сферам его применения.

Карбон - это углеродное волокно (графит). По своей прочности на разрыв углеродное волокно уступает кевлару, однако значительно превосходит его при работе на сжатие. Одновременно углеродное волокно обладает очень низкой стойкостью к ударным нагрузкам. Для компенсации слабых мест того и другого, оба материала иногда применяют в виде "гибрида".

Помимо малой прочности при ударных нагрузках, углеродное волокно плохо работает на сдвиг и его следует защищать от абразивных воздействий.

Материалы из углеродного волокна имеют черный цвет, сохраняя его и после пропитки смолой.

Углеволоконная пыль опасна при вдыхании внутрь, поэтому при работе с материалом необходим респиратор. При контакте с металлами в соленой воде углепластик вызывает сильнейшую коррозию и подобные контакты следует исключать.

Угольное волокно в виде пучков волокон, нитей и текстиля используется в качестве наполнителя для композитов из различных полимерных смол, называемых углепластиками (карбопластами).

Полосы, ленты и ткани из углепластика применяются для армирования участков, где необходима повышенная прочность и жесткость, а также для усиления элементов несущих конструкций, резервуаров, пролетных строений мостов, подкрановых балок и т.д. Соединение изделий из углепластика с другими материалами и конструкциями выполняется при помощи клеевых составов, чаще всего на основе эпоксидной смолы.

Предел прочности углепластиков на растяжение составляет до 3500 МПа, а модуль упругости 300000 МПа.

В конце прошлого века на основе графитовой сажи были получены исключительно устойчивые молекулярные структуры - углеродные нанотрубки, обладающие прочностью и жесткостью близкой к керамическим мономолекулярным нитям, с пределом прочности около 10000 МПа, и модулем упругости 700000 МПа.

Рис. 4.3. Углеродная нанотрубка.

Длина первых искуственно полученных волокон из углеродных нанотрубок составляла доли миллиметра, сейчас же получают нити километровой длины, создают сложные структуры из ветвящихся и переплетающихся нанотрубок, многослойные композиты из нанотрубок и полимерных смол и даже полимерно-металлические сплавы.

Несмотря на то, что прочностные показатели изделий на основе углеродных нанотрубок значительно уступают исходному материалу, они находят все большее применение в строительстве – например, в качестве присадок для дорожных бетонов, повышающих устойчивость к истиранию.

В перспективе же углеродные нанотрубки заменят карбон и стекловолокно в композитных материалах.