- •Нирс на тему: Обзор методов демеркуризации ртутных ламп

- •Содержание

- •Введение

- •Ртутные лампы как источник загрязнения окружающей среды1

- •Особенности и опасность ртутного загрязнения

- •Использованные лампы как потенциальный источник загрязнения среды обитания

- •Утилизация ртутных ламп в России

- •Методы демеркуризации ртутных ламп

- •Общие сведения

- •3.2. Гидрометаллургический способ утилизации ртутных ламп

- •Термические способы утилизации ртутных ламп

- •Вибропневматические демеркуризационные установки серии «Экотром»

- •Заключение

- •Список литературы

- •Технологический регламент по обращению с отработанными люминесцентными ртутьсодержащими лампами.

- •1. Общие положения.

- •2. Экологические и санитарно-гигиенические требования к сбору, учету, хранению, сдаче и транспортировке отработанных ртутьсодержащих ламп с не разрушенной колбой.

- •3. Экологические и санитарно-гигиенические требования к сбору, учету, хранению, сдаче и транспортировке боя отработанных ртутьсодержащих ламп.

- •4. Осуществление учета и контроля за обращением с отработанными люминесцентными ртутьсодержащими лампами.

- •5. Правила ликвидации аварийных ситуаций при обращении с ртутьсодержащими отходами.

Термические способы утилизации ртутных ламп

Наиболее широкое применение в России получили термические и термовакуумные способы утилизации отработанных ртутных ламп, на базе которых разработаны и реализованы на практике различные демеркуризационные установки. Существенно меньше применение нашли термохимические способы утилизации ртутных ламп.

В начале 1980-х гг. в ВИВР Госснаба СССР (ныне НИЦПУРО, г. Мытищи) была разработана технология и затем создана серия установок по термической утилизации (демеркуризации) люминесцентных и других ртутных ламп (УДЛ-100, УДЛ-150 и др.) [18,19]. Положенный в состав таких установок термический метод демеркуризации люминесцентных ламп (предварительно измельченных в специальных дробилках) основан на возгонке ртути из смеси стеклянного и металлического лома и порошка люминофора с последующим улавливанием и конденсацией ртутных паров. В общем случае установки включают шнековую электропечь, фильтр-дожигатель, конденсатор, адсорбер, водо-охлаждаемый конвейер и другое оборудование. Образующиеся при нагревании перерабатываемой смеси (при температуре 500-5300С) технологические (отходящие) газы, содержащие пары ртути, различные органические соединения, пылевидный люминофор и стеклянную пыль, затем охлаждаются до 36-400С в конденсационной системе. Здесь ртуть конденсируется на стенках аппарата и удаляется в герметичные контейнеры в составе так называемой ртутной ступы (содержащей до 30-70% металлической ртути, а также другие продукты уноса и определенное количество воды). После осаждения основной части ртути в конденсаторе технологические газы с остаточными парами ртути поступают на очистку в адсорбер (используется активированный уголь) и после этого направляются (вместе с вентвыбросами) на доочистку в блок газоочистки. Демеруризационный стеклобой выгружается из печи в контейнеры.

Демеркуризационная установка в процессе работы находится под разрежением (не менее 49,03 Па), которое создается на всех этапах процесса переработки ламп струйными насосами, подключенными к компрессору. Основными продуктами процесса термической демеркуризации ламп является: 1) стеклобой, 2) ртутная лампа, 3) угольный сорбент, 4)поступающие после очистки а атмосферу технологические и вентиляционные выбросы, 5) катионит, используемый для очистки сточных вод от ртути, 6) осадок из систем водоочистки, 7) сбрасываемые в городскую канализацию очищенные сточные воды, 8) образующие после демеркуризации помещений и оборудования материалы и продукты.

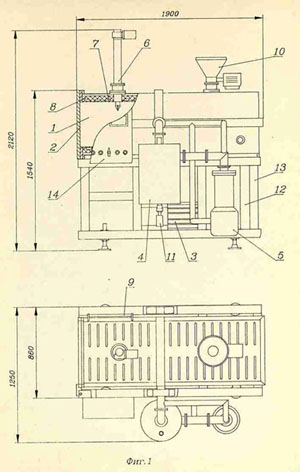

Рассмотрим особенности утилизации ртутных ламп на примере термической демеркуризации установки УДЛ-100, используемой на практике ООО «ЭП Меркурий» (г. Санкт-Петербург) [2]. Технологический процесс переработки (демеркуризации) ламп на установке УДЛ-100 включает следующие операции (рис1): дробление отработанных ламп; термообработка стеклобоя ламп; фильтрация технологических газов, дожигание органических соединений; конденсация основной части ртути из технологических газов; адсорбция содержащихся а технологических газаз остаточность паров ртути. Весь процесс переработки ламп протекает в едином контуре сухой возгонки без контакта атмосферным воздухом и водой.

Отработанные лампы поступают на предприятие в картонных коробках заводского изготовления. На специальной площадке в помещении участка демеркуризации ламп из коробок перекладываются в специальный металлический контейнер, в котором они доставляются к металлическому столу с бортиками для сортировки по размерам. Освобождающиеся картонные коробки направляются в особое помещение для временного хранения. Отработанные лампы, поступающие на установку, вручную укладываются в бункер дробилки. После того, как бункер закрывается, создается разрежение, и лампы поштучно подаются дозирующим устройством в дробилку ножевого типа. Далее раздробленны лампы (смесь стеклобоя и металлического лома) направляют на обогреваемый винтовой транспортер, на термообработку на рабочей печи установки. Нагревание стеклобоя (до 500-5300С) производится с помощью нагревателей сопротивления, расположенных по боковым стенкам и дну печи демеркуризационной установки. За время прохождения стеклобоя по транспортеру печи ртуть переходит в газообразное состояние и уносится потоком технологических газов в фильтр дожигателя. Затем стеклобой выгружается в металлическую емкость (объемом 0,2 м3) и направляется для складирования в накопительный металлический контейнер.

Из печи технологический газ поступает в фильтр-дожигатель, конструкция которого обеспечивает отделение люминофора (благодаря фильтрации газа через рукавный фильтр в корпусе досжигателя) и досжигание органических соединений (цокольной мастики, изоляционных прокладок ламп), находящихся в газовой фазе, до углекислого газа при температуре 8000С. Люминофор возвращается в печь на термообработку. Фильтр—дожигатель, изготовленный из нержавеющей стали, имеет следующие параметры: площадь – 0,21 м3, толщина – 0,003 м, удельный вес – 7,8 т/м3. Замена фильтр-дожигателя производится 1 раз в 5 лет. Отработанный рукавный фильтр складируется в металлический контейнер.

Технологический газ, содержащий пары ртути, поступает в конденсатор, где производят его охлаждение до 36-400С, в результате чего основанная часть ртути конденсируется (образуется так называемая ртутная ступа, содержащая ртуть и примесь продуктов уноса). Ртутная ступа герметично упаковывается в пластиковые пакеты объемом 0,001 м3, которые складируются в закрытом металлическом контейнере. Для охлаждения технологических газов используется водопроводная вода, пропускаемая через стенку конденсатора.

Охлаждающая вода находится в замкнутом оборотном цикле, не имеет непосредственного контакта с соединениями ртути.

Нагретая вода используется для влажной уборки производственных помещений. Для поглощения паров ртути, оставшихся в газовой среде после конденсации, технологические газы пропускают через слой сорбента УПР-М (углеродистый поглотитель ртути, ТУ 63-070-ОП-71-89; масса сорбента составляет 28 кг). Отработанный сорбент, заменяемый два раза в месяц, собирают в пластиковые мешки объемом 0,2 м3, которые затем помещают в металлический контейнер.

В 1988г. ВИВР, на основании опыта работы установок УДЛ-100, разработал более совершенные установки УДЛ-150 и УДЛ-750 [8,15] (табл. 11-13, рис. 2). Установки УДЛ-150 использовались на некоторых демеркуризационных станциях (например, в Великом Новгороде). А также на электроламповых заводах (для утилизации бракованных ртутных ламп, например, на Смоленском электроламповом заводе).

Таблица 11

Характеристика демеркуризационной установки УДЛ-150

Параметр |

Значение |

Основные технические характеристики |

|

Производительность (проектная) Режим работы Содержание ртути в обработанном стеклобое Содержание ртути в отходящих газах Мощность установки Расход сжатого воздуха Расход воды на охлаждение Масса установки Габаритные размеры Площадь участка (включая бытовые, склад- ские и т. п. помещения) |

150 ламп/час периодический или непрерывный не более 2,1 мг/кг 0,0003 мг/м3 50 кВт 0,5 м3/час 2 м3/час 6000 кг 11600

|

Удельные проектные расходы энергоресурсов в расчете на 1000 шт. перерабатываемых ламп |

|

Электроэнергия, тыс. кВт.-ч Сжатый воздух, тыс. м3 Вода техническая, тыс. м3 Вода питьевая, тыс. м3 Тепло, ГДж (Гкал) |

1,295 0,060 0,012 0,016 16,43 (4,21) |

Таблица 12

Основные показатели норм технологического режима установки УДЛ-150

Наименование стадии процесса |

Нормы технологических показателей |

Параметры технологи-ческого режима |

Дробление ламп |

Забор воздуха из помещения 4,9 м3/ч* |

Температура 20-500С, разрежение 49,03 Па (5 мм вод ст) |

Термообработка в шнековой печи стеклобоя |

Время пребывания стеклобоя в печи 20-30 мин. |

Температура 500-5300С, разрежение 49,03 Па |

Фильтрация техноло- гического газа (очистка от люминофора |

- |

Температура 450-5000С |

Дожигание органических компонентов |

Время контакта газа с нагревателем 0,5 с |

Температура нагревателя 9000С |

Конденсация ртути |

Расход воды на охлаждение 0,2-0,5 м3/ч |

Температура 35-400С (расход воды непрерывный) |

Адсорбция |

Количество сорбента 28 кг; Высота слоя 800 мм |

Температура 35-400С (смена сорбента 4 раза в год) |

*Расход воздуха приведен к нормальным условиям.

Таблица 13.

Техническая характеристика демеркуризационной установки УДЛ-750

Параметр |

Значение |

Производительность (проектная) Режим работы Содержание ртути в обработанном стеклобое Содержание ртути в сбросном газе Количество сбросного газа Расход воды на охлаждение Масса установки Расход электроэнергии в рабочем режиме Габаритные размеры |

750 ламп/час непрерывный не более 2,1 мг/кг 0,01 мг/м3 15 м3/час 1,5 м3/час 17000 кг 130 кВт 15155

6210

|

Хорошо известны также термоустановки совместного производства ООО «НПК Меркурий» и ПИЭП «ИПРОН» (г. Чебоксары), которые в свое время были поставлены в 35 городов нашей страны (установка УДМ-3000 производительностью до 1 млн. ламп/год и установка УДМП-630 производительностью 50-150 тыс. ламп/год) [27,28]. Установка УДМ-3000 состоит из двух модулей – технологического и вентиляционного, поставляемых в собранном виде и устанавливаемых без фундамента прямо на пол помещения площадью 24-36 м3 и высотой 4,5-5 м (табл. 14). Указанными организациями созданы также герметичные контейнеры для сбора и транспортировки отработанных люминесцентных ламп, использование которых исключает перегрузку ламп на станциях демеркуризации, что снижает вероятность загрязнения рабочей хоны парами ртути.

Для работы установки УДМП-630 (производительностью 50-15 тыс. ламп в год, размер 3100 1000 2300 мм) требуется электроэнергия (не более 12 кВт) и вода. Она работает по замкнутому циклу (автоматическими циклами по 8 часов), обслуживающий персонал только меняет контейнер 1 раз в 8 часов. Контейнер загружается отработанными лампами у потребителя (в контейнер входит 350 ламп типа ЛБ), герметично закрывается, грузится на автотранспорт, доставляется в центр демеркуризации, там либо размещается на складе, либо устанавливается на технологический модуль демеркуризации, герметизируется вместе с установкой и затем специальным устройством крышка контейнера открывается внутрь установки. Работа установки без контейнера не возможна.

Несмотря на определенные достоинства широко используемых на российских предприятиях термоустановок демеркуризации ламп и на декларируемые разработчиками «высокую скорость и эффективность процесса демеркуризации, низкую остаточную концентрацию ртути в выхлопных газах, экологическую чистоту технологического процесса и установок в целом», последние, тем не менее, достаточно сложны в эксплуатации и, безусловно, нуждаются в дальнейших технологических улучшениях. Такие установки энергоемки, требуют высоких температур, надежных систем сорбции ртути из отходящих газах, не исключая вероятности выброса газов в атмосферу при нарушении герметичности в стыках технологических трактов и локального загрязнения среды обитания из-за постоянного выброса технологического газа в атмосферу, при сбросе и промывочных вод и т.д. При переработке ламп на таких установках образуется несколько конечных продуктов, межу которыми потенциально может перераспределяться ртуть, что снижает эффективность демеркуризации, приводит к образованию дополнительных ртутьсодержащих отходов, увеличивает вероятность вторичного поступления токсичного металла в среду обитания. В частности, специальные исследования показали, что в ходе эксплуатации термических установок демеркуризации возможно нарушение качества сальниковых уплотнений, засорение фильтра-адсорбера люминофора, разрушение спиралей дожигателя и печи отжига, заклинивание основного транспортера вследствие несвоевременного освобождения разгрузочного бункера и др. Для повышения надежности работы установок рекомендуется надежное обеспечение непрерывного замкнутого цикла обработки, внедрение мокрой очистки газов из термической установки, применение водных затворов с добавлением химических реагентов и др.

Таблица 14.

Основные технические данные установки УДМ-3000

Характеристика |

Показатель |

Производительность Режим работы Установленная мощность Расход сжатого воздуха давлением 2-6 кгс/см2 Расход воды на охлаждение конденсатора Расход технологических газов Номинальная температура в печи Номинальная температура газов в дожигателе Температура технологических газов после дожигателя Производительность вытяжной системы, входящей в установку Разряжение в установке Содержание ртути в демеркуризационном стеклобое Содержание ртути в выбросах в атмосферу Площадь занимаемая модулем Высота модуля |

3000 ламп в сутки непрерывный 23 кВт 0,5 м3/мин 0,15 м3/час 6-10 м3/час 5300С 9000С 35-400С

2000 м3/час 1-10 н/м2 менее 2,1 мг/кг 0,0003 мг/м3 10 м2 3,6 м

|

Принцип действия термовакуумной технологии, на базе которой в России создана соответствующая установка демеркуризации люминесцентных ламп и ртутных горелок ламп высокого давления (так называемая малогабаритная вакуумная термодемеркуризационная установка УРЛ-2м венчурной фирмы «ФИД-Дубна»), основан на вакуумной дистилляции ртути с вымораживанием (конденсацией) ее паров на поверхности криогенной ловушки [30].

Конструктивно установка УРЛ-2м выполнена в виде демеркуризационной камеры 1 (см. рис. 3), шарнирно закрепленной на платформе 13. Камера снабжена крышкой 2, электронагревателем 7 и теплоизоляторов 8. На камере смонтировано устройство 6 для механического разрушения ламп. Для разрушения горелок ламп типа ДРЛ используется съемная мельница 10, монтируемая на фланце камеры 1. В режиме демеркуризации люминесцентных ламп фланец закрыт заглушкой. Система вакуумной откачки камеры образована высоковакуумным промасленным насосом 5 и механическим форвакуумным насосом 3. Откачка камеры на высокий вакуум осуществляется через НТЛ 4 со сборником металлической ртути 11. Установка снабжена силовым электрическим шкафом 12 и пультом управления 14. Комплект электрических схем установки входит в комплект технической документации, поставляемой с установкой. Рукоятка 9 используется для манипуляций с камерой при выгрузке стеклобоя.

Перерабатываемые лампы предварительно разрушаются, затем нагреваются в демеркуризационной камере до температуры быстрого испарения ртути. (конструкция установки допускает нагрев демеркуризационной камеры до температуры не более 4500С, что, кстати, имеет принципиальное значение, поскольку не позволяет удалять из перерабатываемого материала так называемые «высокотемпературные» соединения ртути.) Образующиеся при нагреве пары ртути откачиваются вакуумной системой установки через низкотемпературную ловушку (НТЛ), на поверхности которой происходит конденсация ртути, стекающей в сборник после размораживания ловушки. Ртуть собирается в сборник и по мере заполнения сливается в баллон ( как утверждается в рекламных материалах, для последующего ее использования, хотя на практике в указанном сборнике накапливаются, ее использования, как сказано в одном из экологических заключений, «ртутьсодержащая жидкость» или трехкомпонентная смесь, представляющая коричневую жидкость, включающую ртуть, вакуумное масло и воду»). Для охлаждениярубашки высоковакуумного промасленного насоса используется техническая вода, которая не контактирует с внутренним объемом установки и принципиально не может загрязнять ртутью. Конструкция системы охладдения установки позволяет при отсутствии централизованной системы технического водоснабжения применять замкнутую систему водоснабжения на базе стационарной емкости (1-2 м3) и водяного насоса. В стандартном варианте установка УРЛ-2м не комплектуется устройствами для автоматизации процесса разгрузки демеркуризационной камеры. Выгрузка стеклобоя из камеры осуществляется его высыпанием путем простого наклона камеры. Предполагается, что пользователь установки самостоятельно должен решать вопросы по организации выгрузки и складирования стеклобоя после демеркуризации. Простейшее разгрузочное устройство в виде герметичной емкости с крышкой, размещаемой между опорами станины установки, поставляется изготовителем установок в качестве дополнительного оборудования. Стеклобой с содержанием ртути не более 2,1 мг/кг, как сообщают разработчики установки, собирается в контейнер и вывозится на полигон ТБО. Сортировка, сбор и полная утилизация отходов переработки ламп (стекло, люминофор, алюминий и др.) на данной установке не предусмотрены.

Рис. 3. Схема установки УРЛ-2м

Теоретически отгонка ртути в вакууме и наличие криогеннойловушки поддерживает достаточно высокую скорость откачки ртутных паров и гарантируют низкую остаточную концентрацию ртути в отходящих газах. Эти особенности, как считают авторы разработки, позволяют эксплуатировать термовакуумные демеркуризационные установки в типовых производственных помещениях с обменной вентиляцией (таб. 15). В тоже время, как показывает опыт, концентрация паров ртути в вентиляционной системе может превышать ПДК в рабочей зоне.

Таблица 15.

Технические характеристики установи УРЛ-2м*

Характеристика |

Показатель |

Время выхода на режим |

1 час |

Производительность |

до 200 люминесцентных ламп/час или 8000 горелок ДРЛ за рабочую (8 час.) смену |

Размеры обрабатываемых ламп |

до 1600 мм |

Температура демеркуризации |

до 4500С |

Остаточное содержание ртути (не более): |

в отходящих газах – не более о,ооо3 мг/м3, в стеклобое – не более 2,1 мг/кг |

Габаритные размеры масса установки |

1900 1280 2100 мм |

Масса установки |

720 кг |

Максимальная потребляемая электрическая мощность |

не более 15 кВт |

Средняя потребляемая электрическая мощность |

8 кВт |

*Установка

должна эксплуатироваться в помещении

площадью порядка 30 м2,

оборудованном автономной вытяжной

вентиляцией, и снабженным электропитанием

3 В с частотой 50 Гц, технической водой и

контуром заземления. При отсутствии в

помещении технической воды охлаждение

рабочих элементов установки (насоса и

узла уплотнения ножа) может осуществляться

с помощью автономного замкнутого контура

охлаждения на базе электронасоса и

водяной емкости (1-2 м3).

Рекомендуемая площадь технологического

помещения не менее 20 м3.

Желательно наличие поблизости от

технологического помещения склада для

ламп емкостью до 100 000 ламп. Технологическое

помещение должно соседствовать с

комнатой персонала со шкафчиками для

спецодежды и душевой комнатой. Шкафчики

для спецлдежды должны сообщаться с

системой вытяжной вентиляции.

В с частотой 50 Гц, технической водой и

контуром заземления. При отсутствии в

помещении технической воды охлаждение

рабочих элементов установки (насоса и

узла уплотнения ножа) может осуществляться

с помощью автономного замкнутого контура

охлаждения на базе электронасоса и

водяной емкости (1-2 м3).

Рекомендуемая площадь технологического

помещения не менее 20 м3.

Желательно наличие поблизости от

технологического помещения склада для

ламп емкостью до 100 000 ламп. Технологическое

помещение должно соседствовать с

комнатой персонала со шкафчиками для

спецодежды и душевой комнатой. Шкафчики

для спецлдежды должны сообщаться с

системой вытяжной вентиляции.

Следует отметить, что в люминесцентных лампах содержится определенное количество органических материалов (мастика, текстолит, вторичные загрязнения), поэтому в ходе температурной обработки на термовакуумных установках скорость выделения органических веществ сильно возрастает с увеличением температуры [31]. При этом суммарный газовый поток нагружает вакуумную систему установки и повышает остаточное давление газа в демеркуризационной камере, что снижает эффективность демеркуризационного процесса. Для обеспечения эффективности процесса демеркуризации нужно вести его при вакууме порядка 0,001 мм. РТ. Ст. в районе НТЛ. Кроме того, в процессе переработки неочищенных от органических примесей и загрязнений ртутных ламп не рекомендуется повышать температуру в демеркуризационной камере выше той, при которой давление остаточных газов в камере увеличивается до 0,01 мм. рт. ст. Указанное ограничение по температуре диктуется только наличием в обрабатываемых лампах органических примесей и, естественно, ограничивает возможности установки, поскольку качество демеркуризации стекла пропорционально произведению T t (т.е. рабочей температуры на время демеркуризации). Это объясняется тем, что часть ртути (до 90-99%) в отработавших срок лампах находится не в виде металла, а в виде атомов ртути, сорбированных люминофором, а скорость професса десорбции пропорциональна Т (рабочей температуре). Для увеличения скорости процесса демеркуризации ламп (и соответственно сокращения длительности демеркуризационного цикла) их переработку следует вести при максимально возможной температуре, обеспечивающей работу вакуумной системы установки (по величине газового потока). На практике это условие можно реализовать при демеркуризации чистого стеклобоя или металлических отходов: горелок ртутных ламп, термометров, игнитронов, специально очищенных от органики люминесцентных ламп (что практически никогда не делается). По мнению авторов установки, процедура предварительной очистки люминесцентных лампот мастики и текстолита может в целом дать выигрыш по производительности установки при утилизации люминесцентных ламп.

Эффективность улавливания ртути низкотемпературной ловушкой сильно зависит от режима течения газового потока через нее. Только при молекулярном режиме течения газа, когда длина свободного (без столкновений между собой) пробега молекул больше расстояния между стенками в ловушке, обеспечивается 100% вероятность столкновения атомов ртути с холодной поверхностью последней.Сильное загрязнение камеры или наличие течей нарушают возможность получения вакуума в камере и ловушке. Опыт показывает, что наиболее вероятными местами натекания являются уплотнительная прокладка крышки камеры, узел уплотнения штока ножа, манжетный угол поворота камеры. Герметизация указанных мест достигается заменой уплотнительных элементов или манжет. Поиск течей рекомендуется осуществлять с помощью галогенного течеискателя. Целостность нагревательных элементов и отсутствие их электрического контакта с камерой определяется с помощью тестера. Следует также отметить, что при эксплуатации указанной установки температура крышки камеры, ее узлов и нижней части корпуса высоковакуумного насоса в рабочем состоянии над температурой окружающей среды может достигать 1000С, что создает определенные неудобства и увеличивает вероятность негативного воздействия на обслуживающий персонал. Кроме того, производители термовакуумной установки утверждают, что она может «эффективно использоваться для демеркуризации всех типов ртутных ламп, содержащих ртуть промышленных отходов, медицинских приборов, технических устройств и приборов, загрязненных ртутью почв и строительных материалов, отгонки ртути из амальгам и пород». Такая «универсальность» данного устройства вызывает сомнение.. Представляется, что в лучшем случае данная установка будет эффективна при переработке изделий и устройств, содержащих металлическую (жидкую) ртуть, а вернее лишь обжига указанных изделий и устройств, из которых предварительно удалена жидкая ртуть.

Термический способ утилизации ртутных ламп реализован в установках фирмы «СЭЛТА» (установки «СЭЛТА-1», «СЭЛТА-1М») [9]. По этой технологии целые (вакуум-плотные) лампы нагревают до заданной температуры, выдерживают с целью десорбции ртути из стекла 20-25 мин. и затем резко охлаждают контактом горячей лампы с оборотным демеркуризационным раствором. Происходит термическое разрушение колбы на куски размером 5-20 мм, в ходе которого ртуть связывается в малотоксичное сульфидное соединение. Как сообщается в рекламных материалах указанной фирмы, «технологический процесс организован так, что связывание ртути (в аналог природной киновари) происходит с высокой скоростью внутри лампы в ходе ее разрушения», а демеркуризационный препарат, который применяется «не летуч, не токсичен, может долго храниться в обычной таре, не оставляет при применении следов, таких как соединение марганца и хлорного железа. Он прочно удерживает ртуть в связанном состоянии даже при нагреве».

Стеклобой промывают раствором до полной очитски от люминофора, на сите отделяют металлические цоколи. Тонкодисперсный сульфид ртути, люминофор и стекло выделяются из раствора (отстаиванием) в шлам. В качестве демеркуризационного реагента выбрано некое соединение (его состав не раскрывается), образующее при своем постепенном разрушении нерастворимый осадок, удаляемый из раствора также со шламом. По утверждению авторов, практическая реализация данного способа позволила исключить технологические выбросы и сбросы и, следовательно, специальные меры по их очистки от ртути.

Установка демеркуризации ртутных ламп «СЭЛТА-1» состоит из следующих основных блоков: камеры нагрева, механизм разгрузки, аппарат разделения, кассета, электрооборудование, емкость. Производительность установки (линейные люминесцентные лампы) -180 шт./час; максимальная рабочая температура – 4700С; расход демеркуризационного реагента – 5 л на 1000 ламп типа ЛБ-80:полнота перевода ртути из ламп в шлам - 99,5%. Установка «СЭЛТА-2» предназначена для демеркуризации ртутных ламп высокого давления (типа ДРЛ), ее производительность 100 шт./час. Как сказано в рекламных материалах фирмы «СЭЛТА», «при эксплуатации установки «СЭЛТА-1» на учете каждый атом ядовитой ртути, поступающей с лампами».

Основным конечным продуктом переработки ламп на указанных установках является, кК утверждают их авторы, «нетоксичной ртутнолюминоформный шлам, по своим характеристикам соответствующий классу Г «Прочие ртутные отходы» (сорт 1, ГОСТ 1639-78). Как известно согласно указанному ГОСТу (ныне действует другой ГОСТ), отходы первого сорта класса Г (шламы ртутьсодержащие) должны содержать не менее 0,5% ртути.

По данным авторов [9], содержание ртути в ртутнолюминоформном шламе изменяется в пределах 0,29-0,45% и связано с переизмельчением стекла в ходе разделения продуктов демеркуризации ламп. Тем не менее, используя специальные приемы (информация о них отсутствует), удается отмывать шлам от тонкодисперсного стекла и тем самым повышать содержание ртути в шламе на 0,724% (т.е. «переводить» его в отходы 1-го сорта класса Г). Между прочим, к отходам 2-го сорта Класса Г, согласно указанному ГОСТу, относятся собственно ртутные лампы. Отсюда следует, что используемая технология направлена, в сущности, на перевод отходов 2-го сорта класса Г («лампы с ртутным наполнением») в отходы 1-го сорта класса Г («шламы ртутьсодержащие»). Этот «ртутьсодержащий шлам», как заявляют авторы разработок (без приведения каких-либо токсикологических исследований) не требует специальных условий хранения, а его переработку Хайдарканским ртутным комбинатом (Киргизия) обеспечит АСП «СЭЛТА» (в это верится с трудом – Е.Я.). Все это не позволяет согласиться с утверждениями некоторых авторов, что экологическая фирма «СЭЛТА» разработала экологически чистые и санитарно-безопасные установки по демеркуризации ртутьсодержащих ламп» [29].

4400

4400

400

м2

400

м2