- •Раздел 2 Двигатель Общее устройство и рабочий цикл двигателя

- •Общее устройство и работа автотракторных двигателей

- •2.1. Классификация и принцип действия автотракторных двигателей. Двигатели внутреннего сгорания принято классифицировать по:

- •2.2. Основные механизмы и системы двигателей внутреннего сгорания.

- •2.3. Основные понятия и определения.

- •Газораспределительный механизм

- •Контрольні завдання та запитання по темі.

2.2. Основные механизмы и системы двигателей внутреннего сгорания.

ДВС представляют собой совокупность механизмов и систем, выполняющих определенные функции.

Крывошипно – шатунный механизм осуществляет рабочий цикл двигателя и преобразует прямоленейное возвратно – поступательное движение поршня во вращательное движение коленчатого вала. Он состоит из цилиндра 4, закрытого головкой 8. Поршень 6 с помощью пальца 7 и шатуна 5 соединен с коленчатым валом 1, имеющим на хвостовике масивный маховик 2. Механизм установлен в блоке картера 3, закрытом с низу подоном, являющимся резервуаром для смазочной системы.

Рис.21.

Схема двигателя:

1

— коленчатый вал;

2

— маховик; 3 — остов двигателя;

4—

цилиндр; 5—шатун; 6—поршень;

7 — поршневой палец;

8

— головка цилиндра;9

—

клапаны;

10

— передаточные детали;

11

— кулачковый вал;

12—распределительные

шестерни

Смазочная система служит для подвода масла к трущимся поверхностям деталей двигателя, что уменьшает потери на трение, замедляет износ, охлаждает поверхности и очищает детали от продуктов изнашивания. Смазочная система состоит из резервуара для масла, маслянного насоса, фильтров и маслопроводов.

Система охлаждения служит для отвода избыточного тепла от нагретых деталей двигателя. Она бывает жидкостной или воздушной. Жидкостная система охлаждения состоит из рубашки охлаждения, радиатора, водяного насоса, вентилятора, термостата, патрубков. Система воздушного охлаждения состоит из теплоотводящих ребер, вентилятора, кожуха и щитков, направляющих воздушный поток для отвода тепла.

Система зажигания предназначена для воспламенения рабочей смеси от электрической искры в карбюраторных двигателях.

Система питания служит для приготовления горючей смеси и подвода ёё в цилиндры (карбюраторные и газовые двигатели) или для подачи топлива в цилиндры и наполнения их воздухом (дизели). Система питания карбюраторных и газовых двигателей состоит из топливного бака, топливопроводов, топливного воздушного фильтров, подкачивающего насоса, карбюратора или смесителя, впускной и выпускной труб.

В систему питания дизеля входят те же детали и приборы с той лишь разницей, что нет карбюратора, а установлен топливный насос высокого давления и форсунки.

Регулятор скорости вращения коленчатого вала двигателя – это устройство автоматически поддерживающее заданный скоростной режим (частоту вращения коленчатого вала) двигателя при изменениях нагрузки.

Система пуска предназначена для пуска двигателя. К ней относятся: пусковой бензиновый двигатель или электрический стартер, декомпрессионный механизм, приборы подогрева воды и воздуха.

2.3. Основные понятия и определения.

Расмотрим схему работы кривошипно – шатунного механизма. При сгорании рабочей смеси в цилиндре увеличивается давление газов на поршень, последний перемещается и вращает коленчатый вал. Крайние положения поршня, когда он как бы останавливается и начинает движение в обратную сторону, называются мертвыми точками механизма. Таким точек две: верхняя (ВМТ) и нижняя (НМТ), (рис.2.2.).

Путь, пройденный поршнем от одной мертвой точки до другой, называется ходом поршня S. Часть рабочего процесса, совершаемая за один ход поршня называется тактом.

Каждому ходу поршня соответствует поворот коленчатого вала на 1800 (полуоборот). Ход поршня равен удвоенному радиусу кривошипа

S = 2R

Пространство над поршнем, находящимся в ВМТ называется объемом V0 камеры сгорания, а пространство, расположенное над поршнем, когда он находится в НМТ – полным объёмом цилиндра,

Va=Vh+Vc

Объем цилиндра, освобождаемый поршнем при его движении от ВМТ до НМТ, называется рабочим объемом Vh. Рабочий объем всех цилиндров, выраженный в литрах, называется литражом двигателя Vhi .

![]()

где і - число цилиндров двигателя.

При положении поршня в ВМТ весь воздух, ранее занимавший полный объем цилиндра, будет сжат в камере сгорания.

Число, показывающее, во сколько раз уменьшится объем воздуха, (или рабочей смеси) в цилиндре двигателя, называется степенью сжатия.

.

.

Для непрерывной работы двигателя в его цилиндрах в строгой последовательности должны происходить периодически повторяющиеся процессы – впуск, сжатие, сгорание и расширение газов, впуск.

Совокупность последовательных процессов, периодически повтоящихся в каждом цилиндре и обеспечивающих работудвигателя, называется рабочим циклом двигателя.

Двигатели, в которых рабочий цикл совершается за четыре хода (такта) поршня, или за два оборота коленчатого вала, называется четырехтактными, а те, в которых рабочий цикл совершается за два хода поршня, или за один оборот коленчатого вала – двухтактными.

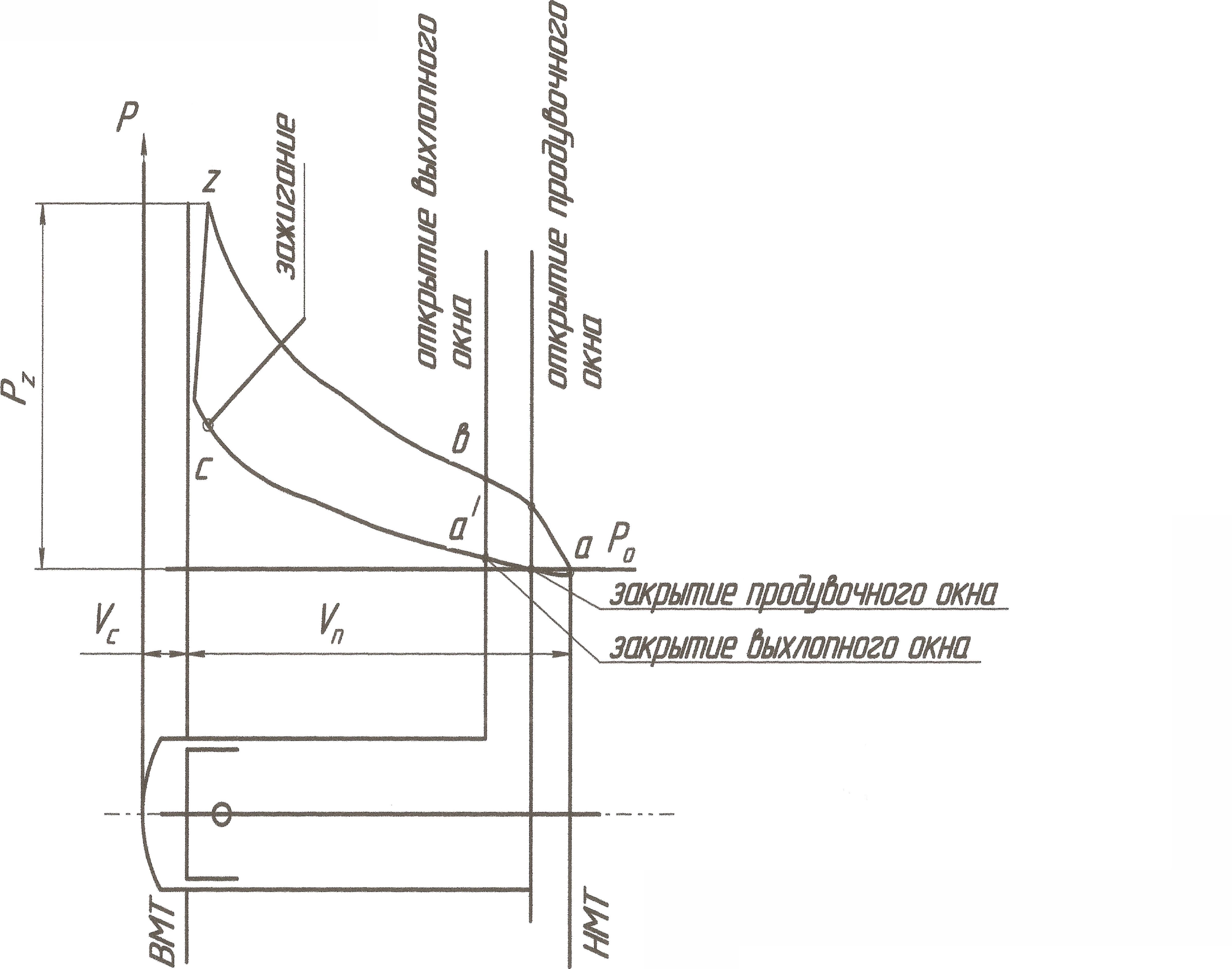

Работа двигателя за один цикл определяется по индикаторной диаграмме (рис. 2.3), которая предствавляет собой график зависимости давления газа в цилиндре от объема, изменяющегося при перемещении поршня (координаты р-V). Индикаторная диаграмма снимается на работающем двигателе специальным прибором – индикатором.

Рис 2.3. Индикаторная диаграмма

Pa=0,08-0,095; t0a=90÷1200-КД

Pa=0,09-0,095; t0a=70÷800-ДД

Pс=0,9÷1,5МПа; t0с=270÷4500-КД

Pс=3,5÷4,5МПа; t0с=450÷6500-ДД

Pz=4,0÷6,5МПа; t0z=2200÷25000-КД

Pz=7,0÷8,0МПа; t0z=1600÷19000-ДД

Литровая мощность Nл=Ne/Vh

Nл=22÷44 - КД легк. авто

Nл=15÷22 - КД груз. авто

Nл=11÷22 - ДД

S/d=короткоходные двигатели.

Pr=0,11÷0,12МПа; tr=700÷8000-КД

Pz=0,10÷0,11МПа; tr=600÷7000-ДД

2.4. Рабочие циклы двигателей внутреннего сгорания.

2.4.1. Рабочий цикл 4-х тактного двигателя.

Рабочий цикл такого двигателя состоит из 3-х вспомагательных тактов и 1-го рабочего (рис.2.4)

Рис.2.4. Рабочий цикл четырехтактного двигателя.

а – такт впуска; б – такт сжатия; в – рабочий ход; г – такт выпуска.

1.Такт впуска . Поршень перемещается от ВМТ до НМТ, клапан впускного канала открыт, а выпускного закрыт.Через открытый впускной клапан цилиндр заполняется чистым воздухом под влиянием разности давления. В конце такта закрывается и впускной клапан. В конце такта впуска давление в цилиндре в среднем составляет 0,08…0,095 МПа, а температура 30…50 0С.

2.Такт сжатия. Поршень, продолжая движение, перемещается вверх. Поскольку оба клапана закрыты, поршень снижает воздух. Температура воздуха при сжатии повышается. Благодаря высокой степени сжатии давление в цилиндре повышается до 4 МПа, а воздух нагревается до 6000С. В конце такта сжатия через форсунку в цилиндр впрыскивается порция дизельного топлива в мелкораспыленном состоянии.

3.Рабочий ход или расширение. Оба клапана при рабочем ходе закрыты. Температура газов при сгорании достигает 20000С, давлнение повышается до 8 МПа. Под большим давлением расширяющихся газов поршень перемещается вниз и передает воспринимаемое им усилие через шатун на коленчатый вал, заставляя его вращатся.

4.Такт выпуск. Поршень перемещается вверх, а выпускной клапан открывается. Отработавшие газы сначала под действием избыточного давления, а затем поршня удаляются из цилиндра. После перехода поршнем в ВМТ выпускной клапан закрывается, а впускной открывается; рабочий цикл повторяется.

Последовательность чередования одноименных тактов в цилиндрах называется порядком работы двигателя.

- 1-2-4-3 - ГАЗ

4 цил. –

- 1-3-4-2 – ВАЗ

- 1-5-3-6-2-4 – рядные

6 цил. –

- 1-4-2-5-3-6 – V образные

8 цил. – 1-5-4-2-6-3-7-8 – ГАЗ, ЗИЛ, КАМАЗ

12 цил. – 1-12-5-8-3-10-6-7-2-11-4-9 – ЯМЗ-240Б и др.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм преобразует возвратно-поступательное движение поршня в цилиндре во вращательное движение коленчатого вала двигателя.

В блоке цилиндров (см. рис.) расположены поршни, шатуны и коленчатый вал, образующие шатунно-поршневую группу, а также другие системы двигателя.

Детали, составляющие кривошипно-шатунный механизм, можно разделить на две группы: подвижные и неподвижные. Подвижные детали: поршень, поршневые кольца, поршневые пальцы, шатуны, коленчатый вал, маховик.

Неподвижные детали: блок-картер, головка блока цилиндров, гильзы цилиндров.

Поршень воспринимает усилие расширяющихся газов при рабочем ходе и перелает его через шатун на кривошип коленчатого вала; осуществляет подготовительные такты; уплотняет надпоршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного материала.

Поршень состоит из головки поршня и направляющей части — юбки поршня. С внутренней стороны имеются приливы — бобышки с гладкими отверстиями под поршневой палец. Для фиксации пальца в отверстиях проточены канавки под стопорные кольца.

Поршневые кольца — элементы уплотнения поршневой группы, обеспечивающие герметичность рабочей полости цилиндра и отвод теплоты от головки поршня. По назначению кольца подразделяются на компрессионные — препятствующие прорыву газов в картер и отводу теплоты в стенки цилиндра, и маслосъемные обеспечивающие равномерное распределение масла по поверхности цилиндра и препятствующие проникновению масла в камеру сгорания.

Устанавливая на поршень поршневые кольца, необходимо следить за тем, чтобы замки соседних колец были смещены один относительно другого на некоторый угол (90 — 180 е).

Поршневой палец обеспечивает шарнирное соединение шатуна с поршнем.

Шатун шарнирно соединяет поршень с кривошипом коленчатого вала. Он воспринимает от поршня и передает коленчатому валу усилие давления газов при рабочем ходе, обеспечивает перемещение поршней при совершении вспомогательных тактов.

Шатун состоит из верхней головки, в которой имеется гладкое отверстие под подшипник поршневого пальца; стержня двутаврового сечения и нижней головки с разъемным отверстием для крепления с шатунной шейкой коленчатого вала.

С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнего).

Вкладыши изготовляются из стальной профилированной ленты толщиной 1,3—1,6 мм для карбюраторных двигателей и 2—3,6 мм для дизелей.

Коленчатый вал воспринимает действия расширяющихся газов при рабочем ходе поршней, передаваемые шатунами, и преобразует их в крутящий момент. Кроме того, коленчатый вал обеспечивает движение поршней во время вспомогательных тактов и пуска двигателя.

Коленчатый вал состоит из коренных и шатунных шеек, соединенных щеками, к которым крепятся противовесы (могут быть отлитыми как одно целое с валом) переднего конца коленчатого вала, на котором имеются посадочный поясок крепления газораспределительного зубчатого колеса и шкива.

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой дня вращения вала в течение подготовительных тактов, и вывода деталей КШМ из ВМТ и НМТ.