- •2. Эксплуатация газонефтепроводов

- •Происхождение нефти.

- •2. Условия залегания нефти, газа и воды в горных породах.

- •3. Основные физико-химические свойства нефти.

- •4. Основные физико-химические свойства нефтяного и природного газов.

- •5. Основы добычи нефти и газа.

- •6. Основные способы обезвоживания нефти.

- •8. Закон Бернулли. Его физический смысл.

- •5.Система технологического газа

- •10. Эксплуатация насосных станций (нс).

- •12. Характеристики газовых нагнетателей.

- •15. Система охлаждения газа на компрессорных станциях. Назначение, принцип осуществления.

- •18. Гидратные пробки. Метод определения их места расположения по длине трубопровода.

- •28. Основные сведения о магистральных газопроводах. Линейные сооружения их.

- •Источник: Фильтрационный пылеуловитель Патент Российской Федерации. Автор: Шаймарданов в.Х

8. Закон Бернулли. Его физический смысл.

Закон Бернулли является следствием закона сохранения энергии для стационарного потока идеальной (то есть без внутреннего трения) несжимаемой жидкости:

![]()

где

![]() —

плотность

жидкости,

—

плотность

жидкости,

![]() —

скорость

потока,

—

скорость

потока,

![]() —

высота,

на которой находится рассматриваемый

элемент жидкости,

—

высота,

на которой находится рассматриваемый

элемент жидкости,

![]() —

давление

в точке пространства, где расположен

центр массы рассматриваемого элемента

жидкости,

—

давление

в точке пространства, где расположен

центр массы рассматриваемого элемента

жидкости,

![]() —

ускорение

свободного падения.

—

ускорение

свободного падения.

Константа в правой части обычно называется напором, или полным давлением, а также интегралом Бернулли. Размерность всех слагаемых — единица энергии, приходящейся на единицу объёма жидкости.

Это соотношение, выведенное Даниилом Бернулли в 1738 г., было названо в его честь уравнением Бернулли.

Для горизонтальной трубы h = 0 и

уравнение Бернулли принимает вид:

![]() .

.

Эта форма уравнения Бернулли может быть

получена путём интегрирования уравнения

Эйлера для стационарного одномерного

потока жидкости, при постоянной плотности

ρ:

![]() .

.

Согласно закону Бернулли полное давление в установившемся потоке жидкости остается постоянным вдоль этого потока.

Полное давление состоит из весового

(ρgh), статического (p) и динамического

![]() давлений.

давлений.

Из закона Бернулли следует, что при уменьшении сечения потока, из-за возрастания скорости, то есть динамического давления, статическое давление падает. Это является основной причиной эффекта Магнуса. Закон Бернулли справедлив и для ламинарных потоков газа. Явление понижения давления при увеличении скорости потока лежит в основе работы различного рода расходомеров (например, труба Вентури), водо- и пароструйных насосов. А последовательное применение закона Бернулли привело к появлению технической гидромеханической дисциплины— гидравлики.

Закон Бернулли справедлив в чистом виде только для жидкостей, вязкость которых равна нулю, то есть таких жидкостей, которые не прилипают к поверхности трубы. На самом деле экспериментально установлено, что скорость жидкости на поверхности твердого тела почти всегда в точности равна нулю (кроме случаев отрыва струй при некоторых редких условиях).

Источник: Ландау Л.Д., Лившиц Е.М Гидродинамика.- М.: 2003.-736с.

9. Эксплуатация компрессорных станций (КС).

Компрессорная станция - неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода.

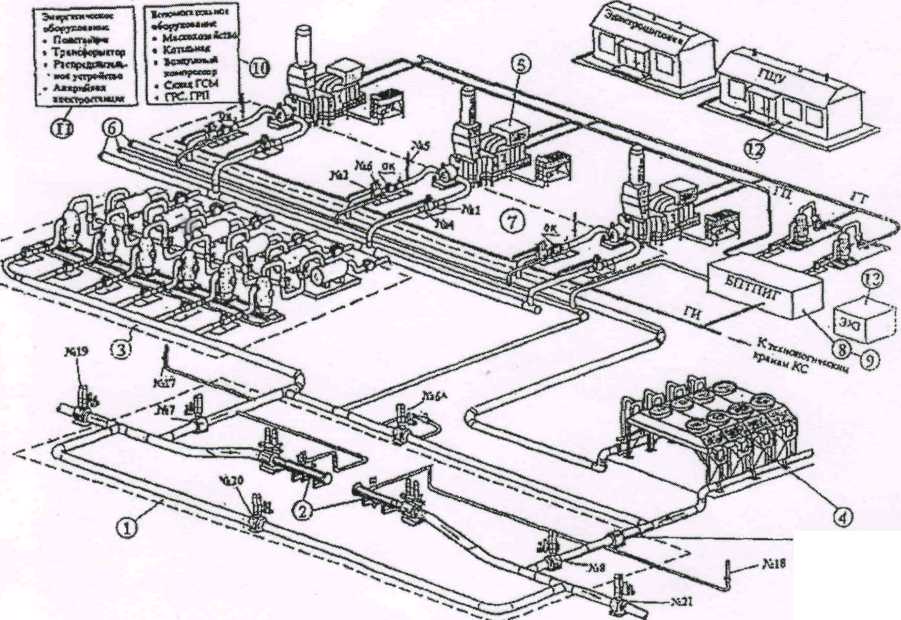

На рис. 4показана принципиальная схема компоновки основного оборудования компрессорной станции, состоящей из 3 ГПА. В соответствии с этим рисунком в состав основного оборудования входит: 1 - узел подключения КС к магистральному газопроводу; 2 -камеры запуска и приема очистного устройства магистрального газопровода; 3 - установка очистки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; 4 - установка охлаждения технологического газа; 5 - газоперекачивающие агрегаты; 6 -технологические трубопроводы обвязки компрессорной станции; 7 -запорная арматура технологических трубопроводов обвязки агрегатов; 8 - установка подготовки пускового и топливного газа; 9 - установка подготовки импульсного газа; 10 - различное вспомогательное оборудование; 11 - энергетическое оборудование; 12 - главный щит управления и система телемеханики; 13 - оборудование электрохимической защиты трубопроводов обвязки КС.

Обратный кл

компрессорной станции

На магистральных газопроводах различают три основных типа КС: головные компрессорные станции, линейные компрессорные станции и дожимные компрессорные станции.

Головные компрессорные станции (ГКС) устанавливаются непосредственно по ходу газа после газового месторождения. По мере добычи газа происходит падение давления в месторождении до уровня, когда транспортировать его в необходимом количестве без компремирования уже нельзя. Поэтому для поддержания необходимого давления и расхода строятся головные компрессорные станции. Назначением ГКС является создание необходимого давления технологического газа для его дальнейшего транспорта по магистральным газопроводам. Принципиальным отличием ГКС от линейных станций является высокая степень сжатия на станции, обеспечиваемая последовательной работой нескольких ГПА с центробежными нагнетателями или поршневыми газомото-компрессорами. На ГКС предъявляются повышенные требования к качеству подготовки технологического газа.

Линейные компрессорные станции устанавливаются на магистральных газопроводах, как правило, через 100-150 км. Назначением КС является компремирование поступающего на станцию природного газа, с давления входа до давления выхода, обусловленных проектными данными. Тем самым обеспечивается постоянный заданный расход газа по магистральному газопроводу. В России строятся линейные газопроводы в основном на давление Рпр= 5,5 МПа и Рпр= 7,5 МПа.

Дожимные компрессорные станции (ДКС) устанавливаются на подземных хранилищах газа (ПХГ). Назначением ДКС является подача газа в подземное хранилище газа от магистрального газопровода и отбор природного газа из подземного хранилища (как правило, в зимний период времени) для последующей подачи его в магистральный газопровод или непосредственно потребителям газа. ДКС строятся также на газовом месторождении при падении пластового давления ниже давления в магистральном трубопроводе. Отличительной особенностью ДКС от линейных КС является высокая степень сжатия 2-4, улучшенная подготовка технологического газа (осушители, сепараторы, пылеуловители), поступающего из подземного хранилища с целью его очистки от механических примесей и влаги, выносимой с газом.

Около потребителей газа строятся также газораспределительные станции (ГРС), где газ редуцируется до необходимого давления (р = 1,2; 0,6; 0,3 МПа) перед подачей его в сети газового хозяйства.

Компрессорные станции являются составной частью магистральных газопроводов, по которым осуществляется транспортировка природного газа от промыслов к потребителям. Они предназначены для увеличения производительности газопроводов, что достигается путём повышения давления газа на выходе из станции за счёт его сжатия. Кроме того, осуществляется очистка и охлаждение газа, так как при сжатии он нагревается. Транспортируемый через КС природный газ называется технологическим в отличие от импульсного, пускового и топливного, используемых для собственных нужд станции.

Основной объект КС - компрессорный цех, оснащённый газоперекачивающими агрегатами и рядом вспомогательных систем (агрегатных и общецеховых). Эти системы обеспечивают эксплуатацию ГПА и другого оборудования КС, а также нормальные условия работы обслуживающего персонала. В состав КС может входить один или несколько компрессорных цехов. В состав головных КС, расположенных в районе промыслов, могут входить дожимные компрессорные цехи, предназначенные для повышения давления газа на входе в основной цех.

В комплекс КС входят: котельные, общестанционные системы водоснабжения и канализации с насосными станциями, электростанции собственных нужд или трансформаторные подстанции, узлы дальней и внутренней связи, автотранспортные парки, механические мастерские, различные административно-хозяйственные сооружения. Кроме того, в состав КС входит химическая лаборатория для периодического анализа масла, воды и, если необходимо, других рабочих веществ, систематически проверяет загазованность объектов и плотность транспортируемого газа. Головные КС оснащаются сооружениями и оборудованием для осушки, очистки от вредных примесей.

Транспортируемый газ через ответвления (шлейфы) поступает в компрессорные цехи КС. После очистительных устройств он попадает в газоперекачивающие агрегаты, где осуществляется процесс сжатия, после чего пропускается через газоохладители (АВО) и возвращается в газопровод для дальнейшей транспортировки.

Когда компрессорная станция не работает, газ транспортируется только по газопроводу, минуя КС, тогда запорная арматура на входе и выходе станции закрывается (кр.7, 8), а открывается проходной кран (кр. 20).Максимальное давление газа на входе в КС составляет 50кгс/см2, а на выходе — 75кгс/см2. Температура газа на выходе не должна превышать 70°С. В настоящее время, для более эффективного транспорта газа температура на входе КС 10-20°С, на выходе КС 35-40°С, после АВО 25-30°С. В зависимости от мощности и числа газоперекачивающих агрегатов КС способна перекачивать от 50 до 150млн. м3 газа в сутки.

Основными производственными задачами КС заключаются в обеспечении надёжной, экономичной и бесперебойной работы турбокомпрессорного, теплоэлектросливного, технологического и вспомогательного оборудования в заданном технологическом режиме транспорта газа.

Компрессорный цех включает следующее основное оборудование и системы:

газоперекачивающие агрегаты;

систему оборотного водоснабжения и охлаждения масла;

3) систему маслоснабжения;

систему технологического газа;

систему топливного и пускового газа;

систему импульсного газа;

систему пожаробезопасности;

систему вентиляции, кондиционирования и отопления;

комплекс средств контроля и автоматики;

систему электроснабжения;

систему сжатого воздуха для технических целей;

систему промышленной канализации;

грузоподъёмные механизмы.

Газоперекачивающие агрегаты

В качестве газоперекачивающих агрегатов применяются поршневые газомотокомпрессоры или центробежные нагнетатели.

Поршневые газомотокомпрессоры представляют собой агрегат, в котором объединены силовая часть (привод) и компрессор для сжатия газа. Принцип работы поршневого компрессора такой же, как у поршневого насоса.

Наиболее распространёнными типами газомотокомпрессоров являются 10ГК, 10ГКН, МК-10 и ГПА-5000, имеющие подачу от 0,8 до 10,0 млн.м3/сут. и развивающие давление 5,5 МПа. Отличаются высокой эксплуатационной надёжностью, способностью работать в широком диапазоне рабочих давлений, возможностью регулировать подачу за счёт изменения «вредного» пространства и частоты вращения.

Преимущественно применяются на трубопроводах по перекачке нефтяного газа и на станциях подземного хранения газа.

Заводы - производители: УТМЗ - Уральский турбомоторный завод им. К.Е.Ворошилова; НЗЛ - Невский машиностроительный завод им. В.И.Ленина. Модели зарубежных фирм «Кларк», «Купер -Бессемер», «Вортингтон» и др.

На магистральных газопроводах пропускной способностью более 10 млн.м3/сут. применяют центробежные нагнетатели с газотурбинным приводом или электроприводом.

Наиболее распространённым приводом является газотурбинный. В состав газотурбинной установки входят: турбодетандер, редуктор,

воздушный компрессор, блок камер сгорания, турбины высокого и низкого давлений. Турбодетандер является пусковым двигателем установки, работающим на природном газе. Расчётная продолжительность пуска агрегата из холодного состояния - 15мин. Турбодетандер через редуктор запускает в работу воздушный компрессор. Атмосферный воздух засасывается компрессором и сжимается в нём до рабочего давления. Далее сжатый воздух направляется в блок камер сгорания, где он нагревается за счёт сжигания природного газа. Продукты сгорания направляются в газовую турбину (сначала высокого, затем низкого давления), где они расширяются. Процесс расширения сопровождается падением давления и температуры, но увеличением скорости потока газа, используемого для вращения ротора турбины. Отработавший газ через выхлопной патрубок выходит в окружающую среду.

На газопроводах применяются газовые турбины мощностью от 2500 до 25000 кВт.

Начиная с 1974 г. на отечественные магистральные газопроводы в качестве привода центробежных нагнетателей начали применять авиационные двигатели, отработавшие свой ресурс. После относительно небольшого числа работы их по соображениям безопасности полётов снимают с самолётов, однако они способны ещё длительное время с большой надёжностью работать на земле. В конце 90-х годов XX века начались совместные разработки новых газоперекачивающих агрегатов с использованием авиационных двигателей специально разработанных для привода центробежных нагнетателей. Такая разработка велась между ОАО «Газпром» и ОАО «Пермские моторы», результатом стало создание ГПА 25Р ПС - 90 «Урал». Несколько данных установок находятся в опытной эксплуатации ООО «Пермтрансгаз» ОАО «Газпром». Мощность ГПА составляет 25000 кВт.

В последние годы в качестве привода центробежных нагнетателей всё шире используются электродвигатели АЗ-4500-1500, СТМ-4000-2, СТД-4000-2, СДСЗ-4500-1500. Они подключаются к нагнетателям через повышающий редуктор.

Характеристикой центробежного компрессора называют зависимость отношения давлений (степени повышения давлений)^, политропического коэффициента мощности (к.п.д.) ЧпОл. и внутренней мощности N; от расхода Q при различной частоте вращения ротора п. При уменьшении расхода давление, развиваемое нагнетателем, растёт до определённого предела, который называется критическим давлением ркр. По мере дальнейшего уменьшения расхода начинается зона неустойчивой работы, или зона помпажа. Помпаж сопровождается специфическим шумом, резким повышением вибрации и может привести к аварии.

В реальных условиях нагнетатель, приводимый от ГТУ, работает в определённом диапазоне частоты вращения. Поэтому характеристики нагнетателя строят при различной частоте вращения. Заводы обычно приводят зависимость между его основными параметрами Q, р, N, Г| и п. Эти характеристики снимают при определённых параметрах рабочей среды, чаще всего - воздуха. Чтобы характеристики были пригодны для природных газов различного состава, их приводят к фиксированным, целесообразно выбранным условиям. Параметры приведения:

газовая постоянная Rnp 490 Дж/кг-К;

температура на входе нагнетателя Твпр=288К°;

коэффициент сжимаемости ZB пр = 0,91;

частота вращения ппр = пн (номинальная)

Обычно расчётные точки на характеристиках нагнетателя принимают с таким запасом по устойчивости, чтобы на всех рабочих режимах сохранялось 10%-ное удаление (по расходу) от границы помпажа.

.Система оборотного водоснабжения и охлаждения масла

Данная система предназначена для охлаждения турбинного масла ГПА до температур, предусмотренных инструкциями по эксплуатации агрегатов (35-50°С). На компрессорных станциях ОАО «Газпром» турбинное масло охлаждается циркуляционной водой в водяных маслоохладителях или воздухом в аппаратах воздушного охлаждения (АВО). Система состоит из градирни или АВО, циркуляционных

асосов, системы трубопроводов, запорной и предохранительной арматуры, фильтров и других элементов.

Применяются градирни открытые капельные и капельные противоточные с искусственной вентиляцией, односекционные и многосекционные. В градирнях осуществляются охлаждение воздухом воды, поступающей от маслоохладителей, а также охлаждение водой технологического газа. Нагретая в маслоохладителях вода подаётся насосом в верхнюю часть градирни, где она разбрызгивается и стекает вниз, охлаждаясь при соприкосновении с окружающим воздухом, или может быть направлена на обогрев производственных и бытовых помещений КС. Для улучшения охлаждения в верхней части градирни могут быть установлены вентиляторы, обеспечивающие движение воздуха снизу вверх. Газовые охладители расположены в нижней части градирни. Они охлаждаются разбрызгиваемой и стекающей сверху водой, которая собирается в поддоне и бассейне, откуда забирается циркуляционными насосами для повторного использования.

Аппараты воздушного охлаждения (АВО) на КС используют как для прямого охлаждения турбинного масла, так и для охлаждения промежуточного теплоносителя - циркуляционной воды. При низких температурах окружающей среды в промежуточном контуре АВО вместо воды применяют антифриза/. Электродвигатели соединены с вентиляторами через редукторы или ремённые передачи, лопасти вентилятора могут быть поворотными, кроме того, на входе и выходе из АВО установлены жалюзийные решётки для регулирования расхода воздуха. АВО располагаются на открытом воздухе или в специальном помещении, рядом с компрессорным цехом, в некоторых случаях АВО встраивают снизу в воздухозаборные камеры газоперекачивающих агрегатов.

Эксплуатация АВО должна осуществляться на режимах, определяемых технологическими требованиями, температурными условиями и в соответствии с требованиями завода-изготовителя, как правило, включение и выключение АВО на КС производится автоматизировано.

.Система маслоснабжения

Система маслоснабжения компрессорного цеха обеспечивает:

а) приём, хранение и контроль расхода турбинного масла;

б) очистку и регенерацию (восстановление) масла;

в) подачу турбинного масла к агрегатам;

г) аварийный слив и перекачку масла из маслоблоков газоперекачивающих агрегатов на склад масел или из одного маслобака в другой.

В состав системы маслоснабжения входят:

а) склад масел с запасом, рассчитанный не менее чем на трёхмесячный расход для всех потребителей КС;

б) цех регенерации, оборудованный установками для очистки масел и насосами для подачи масла к потребителям;

в) система маслопроводов чистого и отработанного масла цеха регенерации, а также система маслопроводов от склада масел до потребителей;

г) система маслопроводов, арматура и ёмкости, обеспечивающие аварийный слив и перекачку масла из маслобаков всех ГПА.

Масло во время работы в машинах и аппаратах соприкасается с металлами, подвергается действию окружающей среды, а также насыщается различными посторонними примесями. Под влиянием этих факторов в масле происходят физико-химические изменения. Для очистки и предупреждения преждевременного старения масло необходимо подвергать профилактической непрерывной регенерации.

Регенерацией называется восстановление эксплуатационных качеств у отработанных масел с помощью комплекса физико-химических методов. Регенерация и очистка масла осуществляется в сепараторах и фильтр-прессах. Очистка масла в сепараторах основана на действии центробежной силы, развивающейся во вращающихся барабанах. Сепараторы работают двумя способами: кларификации и пурификации. Способ кларификации служит для отделения от масла механических примесей, воды, шлама и т.п., если их содержание не превышает 0,3%, т.е. их непрерывный отвод не требуется, грязь и вода собирается в грязевике барабана, и периодически удаляются, масло во время сепарации отводится всё время. Способ пурификации служит для отделения от масла больших количеств воды и механических примесей (более 0,3%). Вода отделяется от масла и всё время удаляется. Вместе с водой уходит и часть механических примесей; остальная часть остаётся на стенках барабана, которые необходимо периодически очищать.

Отфильтрованное масло должно быть совершенно прозрачным.