- •Дефекты кристаллического строения металлов.

- •4. Объёмные дефекты.

- •Фазовый состав сплавов.

- •Правило фаз (закон Гиббса) и правило определения состава и количества фаз (правило отрезков).

- •Р авновесная диаграмма состояния сплавов, образующих твердые растворы с неограниченной растворимостью.

- •Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твердом состоянии и образуют эвтектику.

- •Компоненты и фазы в системе железо-углерод.

- •Диаграмма Fе – Fе3с. Основные области и линии

- •Фазы и структуры углеродистых сталей в твердом состоянии.

- •Разновидности чугунов и их свойства.

- •Основные цели термической обработки металлических сплавов.

- •Отжиг 1 -го рода для уменьшения напряженней

- •Рекристаллизационный отжиг. Влияние нагрева на структуру и свойства деформируемого металла.

- •Отжиг 2-го рода. Фазовые превращения при нагреве сталей.

- •Аустенитное зерно.

- •Превращение (распад) аустенита при медленном охлаждении.

- •Диаграмма изотермического распада аустенита эвтектоидной стали.

- •Термокинетическая диаграмма распада аустенита (непрерывное охлаждение),

- •Отжиг 2-го рода доэвтектоидных сталей.

- •Сфероидизирующий отжиг заэвтектоидных сталей (инструментальный).

- •Закалка сталей. Условия проведения закалки.

- •Мартенсит. Изменение свойств при закалке на мартенсит.

- •Температуры мартенситного превращения

- •Изменение свойств стали при закалке на мартенсит

- •Способы закалки. Дефекты закалки

- •Бейнитное превращение. Механические свойства стали с бейнитной структурой.

- •Отпуск закаленных сталей, его параметры.

- •Структура и свойства отпущенной при разных температурах стали.

- •Прокаливаемость стали. Влияние прокаливаемости на свойства стали.

- •Химико-термическая обработка сталей и ее назначение. Основные методы насыщения и стадии хто.

- •Цементация сталей. Механизм образования, строение и свойства цементованного слоя.

- •Способы цементации.

- •Термическая обработка цементованных изделий.

- •Контроль качества цементованных изделий.

- •Нитроцементация и цианирование. Особенности совместной диффузии в стали с и n.

- •Структура и свойства нитроцементованного слоя. Дефекты нитроцементации.

- •Азотирование стали. Формирование диффузионного слоя и его строение.

- •Легированные стали. Цели легирования. Маркировка.

- •Влияние легирующих элементов на полиморфное превращение железа. Фазы в легированной стали.

- •В свободном состоянии.

- •В форме растворов в железе.

- •Влияние легирующих элементов на превращения в сталях.

- •Классификация легированных сталей.

- •Машиностроительные (конструкционные) стали.

- •Требования предъявляемые к подшипникам. Классификация подшипниковых сталей.

- •Улучшаемые конструкционные легированные стали.

- •Пружинные конструкционные стали.

- •Высокопрочные конструкционные стали.

- •Износостойкая аустенитная сталь.

- •С тали для строительных конструкций.

- •Дефекты легированных сталей.

- •Коррозионностойкие стали ферритного, мартенситного и аустенитного класса.

- •Инструментальные материалы. Стали для режущего инстумента.

- •Быстрорежущие стали. Термическая обработка быстрорежущих сталей.

- •Спеченные твердые сплавы.

- •Стали для измерительных инструментов.

- •Штамповые стали.

- •Полиморфизм металлов.

- •54.Постоянные примеси сталей

- •56. Обратимая и необратимая отпускная хрупкость.

- •57. Классификация алюминиевых сплавов.

- •58. Деформируемые алюминиевые сплавы и их термическая обработка.

- •59. Литейные и ковочные алюминиевые сплавы.

- •60. Спеченные алюминиевые сплавы.

- •61. Титан и его сплавы. Термическая обработка титановых сплавов.

- •62. Медь и её сплавы. Общая характеристика и классификация медных сплавов.

- •63. Бронзы – состав, свойства.

- •64. Латуни – состав, свойства.

- •65. Характеристика и классификация композиционных материалов.

Дефекты легированных сталей.

В легированных сталях такие свойства как

прокаливаемость, износостойкость выше

чем у углеродистых сталей, зато у них

встречаются дефекты даже при строгом

соблюдении технологических режимов, и

при том неустранимые. Дефекты:

легированных сталях такие свойства как

прокаливаемость, износостойкость выше

чем у углеродистых сталей, зато у них

встречаются дефекты даже при строгом

соблюдении технологических режимов, и

при том неустранимые. Дефекты:

Дендритная ликвация – обусловлена неравновесной кристаллизацией. У легированных сталей процессы выравнивая состава происходят медленнее, и поэтому наблюдается разный состав у кристаллов ранее выпавших и последующих. Для устранения этого проводят диффузионный отжиг слитков при температуре 1000..1200°С (проводится перед прокаткой).

Полосчатость может возникать при обработке давлением при прокатке или ковке, особенно при низкой температуре. После прокатки получаются волокна, вытянутые вдоль направления деформации. Некоторые механические свойства поперёк волокна ниже, чем вдоль из-за наличия деформированных вдоль прокатки неметаллических включений (анизотропия свойств). Устраняется этот дефект (частично или полностью) путём полного диффузионного отжига и нормализации.

Ф

локены

– плоские трещины и пустоты. Образуются

при быстром охлаждении от 200°С до 20°С.

Связано это с присутствием водорода,

растворившегося в жидкой фазе, который

при температуре 200°С выделяется из

раствора и создаёт сильные внутренние

напряжения, которые вызывают трещины

и флокены. При медленном охлаждении в

районе 200°С водород успевает

продиффундировать из раствора и совсем

удалиться из стали. Устраняются флокены

последующей ковкой (прокаткой) на

меньший размер – при этом они завариваются.

локены

– плоские трещины и пустоты. Образуются

при быстром охлаждении от 200°С до 20°С.

Связано это с присутствием водорода,

растворившегося в жидкой фазе, который

при температуре 200°С выделяется из

раствора и создаёт сильные внутренние

напряжения, которые вызывают трещины

и флокены. При медленном охлаждении в

районе 200°С водород успевает

продиффундировать из раствора и совсем

удалиться из стали. Устраняются флокены

последующей ковкой (прокаткой) на

меньший размер – при этом они завариваются.Отпускная хрупкость. Особенно относится к улучшаемым пружинным сталям, легированным хромом, никелем или марганцом. Как устраняется отпускная хрупкость (падение ударной вязкости)?! Добиваются уменьшением фосфора и других вредных примесей. Охлаждение мелких деталей в воде. Легирование молибденом.

Коррозионностойкие стали ферритного, мартенситного и аустенитного класса.

К оррозия

металла – самопроизвольный процесс

разрушения металла вследствие химического

и электрохимического взаимодействия

с окружающей. По характеру разрушения

существует несколько видов коррозии:

равномерная, местная, межкристаллитная.

оррозия

металла – самопроизвольный процесс

разрушения металла вследствие химического

и электрохимического взаимодействия

с окружающей. По характеру разрушения

существует несколько видов коррозии:

равномерная, местная, межкристаллитная.

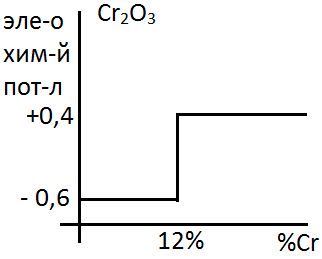

Фазовый состав и структура при одном и том же химическом составе сплава по различному влияет на коррозионную стойкость. Поведение металлов, находящихся в агрессивных средах, зависит от их электрохимического потенциала: чем ниже электрохимический потенциал металла – тем ниже его коррозионная стойкость. Наивысший – золото. При легировании определённого элементами происходит повышение электрохимического потенциала сплава и образование защитных оксидных плёнок. Устойчивость сталей против коррозии повышается при введении в её состав таких элементов, как хром, алюминий, кремний. Эти элементы образуют на поверхности равномерно покрывающие прочные защитные оксидные плёнки и повышают электрохимический потенциал. Основным из элементов является хром с образованием плёнки Cr2O3. При введении Cr12..14% сталь становится коррозионно стойкой, т.е. не ржавеет и прочее. При легировании происходит скачкообразное повышение коррозионной стойкости.В зависимости от состава существует 3 вида стали: хромистые, хромо-никелевые, кислотостойкие.

Хромистые стали.

После охлаждения на воздухе могут иметь структуру: ферритную, мартенситную и смешанную. Это зависит от сочетания количества хрома и углерода в структуре.

Стали ферритного класса – структура феррит, и они не имеют фазовых превращений. Пример: 08Х13, 08Х17Т, 12Х17, 15Х25Т. С увеличением содержания хрома возрастает коррозионная стойкость этих сталей. Титан вводится в сплав, чтобы он образовал карбиды и притянул на себя углерод, чтобы освободить хром от карбид образования. Если хрома меньше 12%, то это место будет местом образования трещин с возникновением разрушения. Эти стали ферритного класса не подвергаются высоко температурным нагревам.

Стали мартенситного класса: 20Х13, 30Х13, 40Х13, 45Х18. Эти стали подвергаются закалке при 1050..1100°С. Охлаждаются в масле. Отпуск – 200..300°С. Структура в результате – мартенсит отпуска. Используются для изготовления хирургического и измерительного инструмента, иногда и небольших пружин.

Стали мартенсито-ферритного класса: 12Х13, 14Х17Н2. Термическая закалка и отпуск. В результате – сорбитная структура. Применяют для изготовления деталей с повышенной пластичностью, которые подвергаются ударным нагрузкам и работают в слабоагрессивных средах (например, в пищевой промышленности).

Стали хромоникелевые

Имеют в составе хрома – 18%, никеля 8..10%, углерода около 0,1%. Иногда вводят в эти стали титан и ниобий. Введение никеля расширяет γ-область существования (аустенитная структура), снижает температуру мартенситного превращения, поэтому стали переходят в аустенитный класс. Ниобий и титан вводят для образования карбидов этих элементов (TiC, NbC). Основная марка стали: 12Х18Р10Т, 12Х18Н9, 03Х18Н12 (углерода 0,03%). Основным преимуществом этого класса сталей является высокие служебные характеристики: прочность, пластичность, коррозионная стойкость в большинстве рабочих сред, хорошая технологичность (хорошо подвергаются прокатке). В этих сталях может быть межкристаллитная коррозия. Карбиды образуются: TiC, Cr23C6. Аустенитные стали подвергаются термической обработке для увеличения коррозионной стойкости за счёт растворения карбидов хрома в аустените. Температура закалки 1100..1150°С. Выдержка, охлаждение в воде. При нагреве под закалку происходит растворение карбидов хрома, и после растворения в воде (чтобы не выделились карбиды). Остаётся аустенитная структура. Отпуск не проводится. Для предотвращения межкристаллитной коррозии (по границам зёрен) легируют титаном и ниобием. Опасная межкристаллитная коррозия в связи с нагревами – например сварка. Применяют хромоникелевые стали для изготовления различных сосудов, цистерн, работающих в различных агрессивных жидкостях. Так же используются в холодильной технике, и применяются как жаростойкие стали. Иногда часть никеля заменяют марганцем для изделий, работающих с менее повышенной пластичностью. Пример: 10Х14Г14Н4Т. Так же в целях экономии никеля в промышленности выпускается двухслойная сталь, у которой в основном слое используется низколегированная углеродистая сталь, а в плакированном слое –коррозионно-стойкая сталь. Этот процесс называется плакированием.