- •Проектирование имс и мп

- •Содержание

- •1.Проектирование гибридных интегральных микросхем

- •1.1.Конструктивно-технологические особенности

- •1.2.Особенности и этапы проектирования

- •1.3.Определение функциональной сложности

- •1.4.Оптимизация имс по критерию функциональной точности

- •1.5.Исходные данные для проектирования топологии

- •1.6.Расчет и проектирование пленочных резисторов

- •1.7.Принципы практического проектирования и компоновки топологической структуры гибридных имс

- •1.8.Разработка топологии и конструкции гибридных имс

- •2.Проектирование полупроводниковых биполярных интегральных микросхем

- •2.1.Конструктивно-технологические особенности и исходные данные для проектирования

- •2.2.Расчет усилительных и частотных параметров биполярного транзистора

2.Проектирование полупроводниковых биполярных интегральных микросхем

2.1.Конструктивно-технологические особенности и исходные данные для проектирования

Методы изготовления полупроводниковых биполярных ИМС основаны на тех же технологических процессах, что и методы изготовления дискретных биполярных транзисторов.

Поэтому основная задача изготовления ИМС – формирование активных и пассивных элементов на единой полупроводниковой подложке и обеспечение между ними достаточно хорошей электрической изоляции, которая исключала или сводила бы к минимуму паразитные взаимодействия между отдельными частями ИМС.

Для разрыва путей токов утечки между элементами ИМС локальные области, в которых формируются эти элементы, должны быть изолированы друг от друга. В технологии изготовления биполярных ИМС могут использоваться несколько методов изоляции, важнейшими из которых являются:

изоляция обратно смещенными p-n-переходами;

изоляция диэлектрическими материалами (поликристаллическим кремнием, оксидом кремния, нитридом кремния, ситаллом, оксидом алюминия);

изоляция путем формирования активных и пассивных элементов на непроводящих подложках (сапфир, ситалл);

изоляция путем создания мезаструктур с помощью вертикального анизотропного травления (меза-структура (от исп. mesa – стол), выступ на поверхности полупроводникового кристалла, содержащий по крайней мере одну полупроводниковую область – с электронной или (и) дырочной проводимостью. М.-с. создают в основном локальным (селективным) травлением или локальной эпитаксией. Использование меза-структуры для изготовления транзисторов (меза-транзисторов), диодов (меза-диодов) и др. полупроводниковых приборов позволяет уменьшить их паразитные параметры, а также увеличить напряжение пробоя).

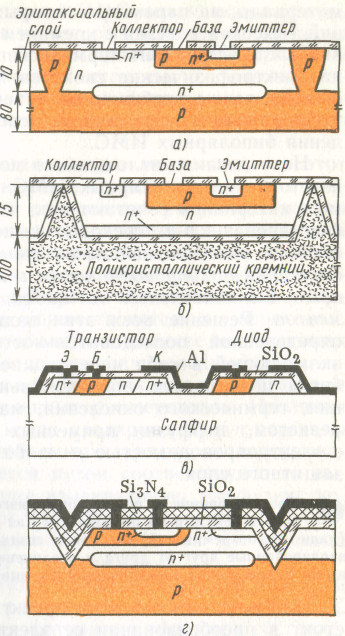

Рис. 2.1 иллюстрирует все перечисленные методы изоляции на примере интегрального транзистора.

Рисунок 2.1.5 Методы изоляции интегрального транзистора: а – р-п-переходом; б – диэлектриком (поликристаллическим кремнием с использованием диоксида кремния); в – сапфировой подложкой; г – вертикальным анизотропным травлением поверхности, ориентированной в плоскости (100)

Наиболее важными из этих методов изоляции являются изоляция обратно смещенным p-n-переходом и изоляция диэлектриком, причем в последнее время наиболее широкое применение приобретает первый из этих методов.

Технологический процесс создания биполярной ИМС можно рассматривать как метод изготовления из некоторых исходных материалов законченного геометрического объекта, обладающего заданными электрическими характеристиками. При разработке биполярных ИМС требуется разносторонняя оценка свойств ряда исходных материалов. В первую очередь это относится к свойствам полупроводников, так как в процессе разработки ИМС должны быть точно известны возможности формирования p-n-переходов в определенных локальных местах подложки, которые обладали бы заданными характеристиками. Кроме того, необходимо предварительно оценить возможности контролируемого изменения удельного сопротивления полупроводникового материала путем введения в него примесных атомов элементов третьей и пятой групп.

Вторым важным материалом, широко используемым при изготовлении биполярных ИМС, является диоксид кремния (SiO2). Слои этого материала выполняют важнейшие функции: защищают поверхность готовой ИМС от внешних воздействий и обеспечивают возможность локального формирования элементов.

Для выполнения омических контактов и межэлементных соединений в биполярных ИМС используются металлические материалы, на параметры которых налагается комплекс требований (высокая адгезия с кремнием и диоксидом кремния, согласованный коэффициент термического расширения, слабое влияние на электрофизические свойства кремния и др.). В наибольшей степени таким требованиям отвечает алюминий, который в настоящее время очень широко используется в технологии изготовления биполярных ИМС.

На основании изложенного можно заключить, что в процессе изготовления биполярных ИМС различные свойства применяемых материалов сочетают так, чтобы можно было избирательно формировать p-n-переходы, выполняющие функции элементов схемы и обеспечивающие надежную изоляцию, а также соответствующие полупроводниковые и металлические слои, выполняющие роль контактных площадок, проводников и пассивных элементов. Решение всех этих задач обеспечивается с помощью определенной последовательности технологических процессов, включающий в себя чередующиеся операции химической обработки поверхности, эпитаксиального наращивания слоев кремния, термического окисления, маскирования поверхности фоторезистором, диффузии примесных атомов для получения слоев с электропроводимостью p- и n–типов, металлизации, нанесения защитного слоя.

Проектирование и последующее изготовление биполярной ИМС заключается в том, что на поверхности или в объеме исходной полупроводниковой (чаще всего кремниевой) подложки создаются активные и пассивные элементы, изолированные друг от друга и соединенные так, чтобы обеспечивалось выполнение определенной электрической функции.

Наиболее важный этап проектирования биполярной ИМС состоит в преобразовании ее электрической схемы в топологическую. На этой стадии определяются взаимное расположение элементов и соединения между ними. При разработке топологии необходимо стремиться к обеспечению максимальной плотности упаковки элементов при минимальном количестве пересечений межэлементных соединений и минимальном паразитном взаимодействии между отдельными элементами. Эти требования в большинстве практических случаев являются противоречивыми, поэтому процесс разработки топологии должен осуществляться так, чтобы обеспечивать оптимальное расположение элементов, при котором можно было бы уменьшить влияние паразитных эффектов, присущих тому или иному типу разрабатываемой ИМС. Отсюда следует, что одной из важнейших задач при конструировании ИМС является выбор критерия оптимальности размещения активных и пассивных элементов. При разработке топологии биполярных ИМС с однослойной металлизацией в настоящее время, как правило, придерживаются двух критериев:

сведения к минимуму суммарной длины металлизированных соединений между элементами;

сведения к минимуму количества пересечений металлизированных соединений.

Разработку топологии биполярной ИМС можно подразделить на несколько этапов, основными из которых являются: получение и детальный анализ исходных данных, расчет конфигураций и геометрических размеров активных и пассивных элементов, разработка эскизов топологии, разработка предварительных вариантов топологии, выбор окончательного варианта топологии и его оптимизация.

При проектировании топологии следует учитывать, что этот этап реализации ИМС носит индивидуальный характер и в значительной степени определяется сложностью разрабатываемого изделия. Однако во всех случаях необходимо руководствоваться системой основных правил. Ниже приводится краткая характеристика этих правил для случая, когда биполярная ИМС изготовляется на исходной подложке p-типа с эпитаксиальным n-слоем, а изоляция ее элементов осуществляется p-n-переходом.

Отдельные изолированные области в процессе эксплуатации ИМС должны быть разделены слоем полупроводникового материала противоположного типа электропроводности и областями объемного заряда обратно смещенных p-n-переходов. Изоляция будет надежной только тогда, когда изолирующие p-n-переходы не пробиваются и области их объемных зарядов не перекрываются. Это условие обеспечивается путем соответствующего выбора ширины вскрытого окна под изолирующую диффузию, которая в свою очередь зависит от параметров исходного полупроводникового материала и напряжения смещения p-n-перехода между изолированной областью и подложкой.

Для учета влияния диффузии примесных атомов под край маскирующего оксида, а также растравливания оксида и ошибок, вносимых в процессе проведения фотолитографии, при составлении топологической схемы все элементы биполярной ИМС, кроме контактных площадок, необходимо размещать на расстоянии от края вскрытого окна под изолирующую диффузию, примерно равном удвоенной толщине эпитаксиального слоя.

Исходная подложка p-типа должна подсоединяться к точке схемы с наиболее отрицательным потенциалом, а исходная подложка n-типа – к точке с наиболее положительным. Это позволяет удовлетворить условиям взаимной изоляции элементов и уменьшения паразитных емкостей между изолированными областями.

Транзисторы с параллельно включенными переходами коллектор-база могут размещаться внутри одной изолированной области. Если транзисторы работают в режиме эмиттерного повторителя, то их можно располагать в изолированной области вместе с резисторами.

Резисторы, формируемые на основе базовых диффузионных слоев транзисторной n-p-n–структуры, обычно располагают внутри одной изолированной области, которая подключается к наиболее положительному потенциалу схемы, т.е. к источнику смещения перехода коллектор-база. Геометрическая конфигурация резисторов может быть произвольной, однако во всех случаях отношение длины резистора к его ширине должно быть согласовано с удельным сопротивлением материала исходного диффузионного слоя и обеспечено получение заданного номинала. Ширина резистора ограничивается разрешающей способностью фотолитографии. Высокоомные резисторы рекомендуется выполнять в виде параллельных полосок с перемычками между ними. Номинал резистора в этом случае будет выдержан более точно, чем для резистора изогнутой формы. Любой диффузионный резистор может пересекаться проводящей дорожкой, т.к. проведение металлизированного проводника по слою оксида кремния, покрывающему резистор, не оказывает существенного вредного влияния. Резисторы, у которых необходимо точно выдерживать отношение номиналов, должны иметь одинаковую ширину и конфигурацию и располагаться в непосредственной близости друг от друга. Если ИМС содержит резисторы с большой рассеиваемой мощностью, то их следует располагать в периферийных областях кристалла.

Если транзисторы ИМС работают при различных потенциалах коллекторных областей, то их располагают в отдельных изолированных областях. Для улучшения электрической развязки между коллекторными изолированными областями контакт к подложке рекомендуется выполнять в непосредственной близости от транзистора, характеризующегося наибольшей рассеиваемой мощностью. Для обеспечения согласованности характеристик транзисторов их необходимо располагать в соседних изолированных областях, причем геометрическая конфигурация коллекторной, базовой и эмиттерной областей должна быть идентичной.

Для каждого диода, формируемого на основе перехода коллектор-база, должна быть предусмотрена отдельная изолированная область, в противном случае может произойти смыкание областей объемного заряда соседних диодов, т.к. их расширение в высокоомную коллекторную область является значительным. Если диоды формируются на основе перехода эмиттер-база, то их можно размещать внутри одной изолированной области, поскольку расширение областей объемного заряда p-n-переходов, формируемых в этом случае в достаточно низкоомных материалах, невелико.

Форма и области локализации конденсаторов в значительной степени являются произвольными. Если конденсатор изготовляется на основе обратно смещенного p-n-перехода, то при расчете номинального значения емкости необходимо учитывать допустимые пределы расширения областей объемного заряда и напряжения пробоя. В зависимости от этого выбирают тот или иной p-n-переход, который можно использовать в качестве конденсатора.

Уменьшение паразитной емкости между контактными площадками и подложкой может быть достигнуто путем создания изолированной области под каждой из контактных площадок. При этом емкость между контактной площадкой и подложкой оказывается включенной последовательно с емкостью изолирующего p-n-перехода и, следовательно, результирующая паразитная емкость будет существенно уменьшена.

Соединения, используемые для ввода питания и заземления, необходимо выполнять в виде коротких широких полосок, чтобы обеспечить уменьшение паразитных сопротивлений и тем самым искажение характеристик схемы.

Коммутация элементов ИМС должна иметь как можно меньшее количество пересечений. При разработке топологической схемы следует также стремиться к получению минимально возможной длины межэлементных соединений.

Одной из важнейших задач топологического проектирования является минимизация площади, занимаемой ИМС. Уменьшение этой площади позволяет увеличить количество ИМС, изготовляемых на пластине заданного диаметра. Кроме того, необходимо учитывать, что вероятность случайных дефектов в кристалле полупроводника возрастает с увеличением площади. Размеры ИМС зависят от количества изолированных областей и их площади, а также от суммарной площади соединительных металлизированных дорожек, включая площадь, занимаемую контактными площадками.

Разработка эскиза топологии ИМС, вычерчиваемого от руки в произвольном масштабе, но с сохранением приблизительного соотношения габаритных размеров элементов, может быть начата только после расчета геометрических размеров активных и пассивных элементов. При разработке эскиза топологии сначала определяют количество изолированных областей (карманов), которые при изоляции обратно смещенным p-n-переходом получают путем проведения процесса изолирующей диффузии примесных атомов одного из элементов третьей группы, например бора. Для рассматриваемого случая каждая изолированная область представляет собой область с электропроводностью n-типа, которая соответствует коллектору транзистора. Во многих случаях такие области содержат также скрытые высоколегированные слои с электропроводностью n-типа, введение которых в транзисторную структуру позволяет существенно улучшить их характеристики, что особенно существенно при работе транзистора в быстродействующих ключевых схемах. Из анализа принципиальной электрической схемы определяют количество коллекторов, имеющих различные потенциалы. Этим главным образом и определяется число необходимых изолированных областей.

При разработке эскиза топологии ИМС площади изолированных областей делают как можно меньшими. Это позволяет, во-первых, реализовать на пластине большее количество ИМС и, во-вторых, уменьшить паразитные емкости переходов коллектор-подложка, влияющих на их характеристики. Площадь изолированной области определяется геометрическими размерами размещаемых внутри нее элементов, а также расстояниями, которые необходимо выдержать между краем полупроводниковой области и элементом и между соседними элементами.

В свою очередь геометрические размеры областей элементов ИМС (эмиттера, базы, коллектора, резистора, конденсатора, токоведущей дорожки и др.) определяются требованиями, предъявляемыми к их электрическим параметрам, а также возможностями используемых технологических процессов.

Минимальное расстояние между областями отдельных элементов определяют исходя из следующих факторов, возникающих в процессе эксплуатации схемы:

расширения областей объемных зарядов изолирующих и рабочих p-n-переходов при смещении их в обратном направлении;

допустимого паразитного взаимодействия между отдельными элементами, выполняемыми в общей или смежных изолированных областях.

Необходимо также учитывать, что реальные размеры структурных элементов, а следовательно, топологические зазоры между областями элементов, зависят от ухода p-n-перехода под край изолирующего оксида, т.е. от эффекта неодномерности диффузионного процесса.

При

проведении топологического проектирования

можно считать, что уход p-n-перехода под

маскирующий оксид составляет

![]() 0,8

от глубины диффузии в вертикальном

направлении, т.е. в направлении,

перпендикулярном поверхности оксида.

Для определения топологических зазоров

нужно также учесть погрешности, присущие

тому или иному технологическому процессу

изготовления ИМС. Поэтому при разработке

топологии ИМС требуется вся необходимая

информация, характеризующая возможности

выбранного технологического процесса.

Технологические погрешности возникают

в основном при проведении процессов

фотолитографии и диффузии.

0,8

от глубины диффузии в вертикальном

направлении, т.е. в направлении,

перпендикулярном поверхности оксида.

Для определения топологических зазоров

нужно также учесть погрешности, присущие

тому или иному технологическому процессу

изготовления ИМС. Поэтому при разработке

топологии ИМС требуется вся необходимая

информация, характеризующая возможности

выбранного технологического процесса.

Технологические погрешности возникают

в основном при проведении процессов

фотолитографии и диффузии.

Ошибка, вносимая в процессе фотолитографии, обусловлена неточностями, возникающими при изготовлении фотошаблонов, размерными ошибками проявленного изображения, связанными с режимом экспонирования, размерными ошибками, возникающими при травлении оксида кремния, неточностями совмещения фотошаблонов с подложкой.

Топологические зазоры следует оптимизировать, т.к. при неоправданно малых зазорах может произойти перекрытие отдельных областей, например области разделительной диффузии и базовой области транзистора, что в конечном счете приведет к технологическому браку. При малых размерах возрастают также паразитные взаимодействия между областями отдельных элементов. В частности, может возникнуть паразитный транзистор со структурой база-коллектор – область разделительной диффузии. Коэффициент усиления по току такого паразитного латерального транзистора повышается по мере уменьшения зазора между базой транзистора и подложкой. С другой стороны, завышение топологических зазоров приводит к увеличению площади, занимаемой ИМС. Например, при завышении топологических зазоров всего на 0,5 мкм площадь, занимаемая транзистором, увеличивается примерно на 12 мкм2, т.е. если ИМС содержит 100 транзисторов, то ее площадь возрастает на 1200 мкм2, что вносит существенных вклад в потери площади.

Отметим, что обычный метод расчета топологических зазоров, или метод, основанный на критерии наихудшего случая, используют сравнительно редко. Гораздо чаще прибегают к методу, основанному на сборе статистического распределения погрешностей. Это позволяет выбрать некоторые типовые значения топологических размеров, характерные для данного технологического процесса и параметров используемого полупроводникового материала. В качестве примера ниже приводятся параметры важнейших элементов ИМС и конструктивно-технологические ограничения на процессы фотолитографии.

Параметры и допуски диффузионных процессов

Параметр |

Допуск |

Глубина области разделительной диффузии, мкм |

11 |

Поверхностная концентрация примеси после второй стадии разделительной диффузии, см-3 |

1019 |

Удельное поверхностное сопротивление скрытого n+-слоя, Ом/ |

8–10 |

Глубина перехода база-коллектор, мкм |

2,2–2 |

Удельное поверхностное сопротивление базового диффузионного слоя, Ом/ |

4 |

Уход области разделительной диффузии под оксид в боковую сторону, мкм |

11–13 |

Уход области базы под оксид в боковую сторону в процессе диффузии, мкм |

2–2,2 |

Уход области эмиттера под оксид в боковую сторону в процессе диффузии, мкм |

1,2–1,5 |

Уход области скрытого n+-слоя в боковую сторону в процессах эпитаксии и диффузии, мкм |

5–7 |

Параметры и допуски фотолитографических процессов

Параметр |

Допуск |

Минимальное расстояние от окна в оксиде под область эмиттера до окна в оксиде под контактную область базы, мкм |

13 |

Минимальная длина окна в оксиде под область базы, мкм |

5–7 |

Минимальная ширина окна в оксиде под область базы, мкм |

33 |

Минимальное расстояние от окна в оксиде под область базы до окна в оксиде под контактную область коллектора, мкм |

10 |

Минимальная ширина окна в оксиде под контактную область коллектора, мкм |

10 |

Минимальное расстояние от окна в оксиде под область базы до окна в оксиде под область разделительной диффузии, мкм |

25 |

Минимальное расстояние от окна в оксиде под скрытый n+-слой до окна в оксиде под область разделительной диффузии, мкм |

25–30 |

Минимальная ширина окна в оксиде под область разделительной диффузии, мкм |

13,5 |

Минимальное расстояние от окна в оксиде под контактную область к коллектору до окна в оксиде под область разделительной диффузии, мкм |

25–30 |

Минимальное расстояние от контактного окна в оксиде к области эмиттера до окна в оксиде под область эмиттера, мкм |

5 |

Минимальное расстояние от окна в оксиде под область эмиттера до окна в оксиде под область базы, мкм |

6,7 |

Минимальное расстояние от контактного окна в оксиде к области базы до окна в оксиде под область базы, мкм |

6,7 |

Минимальное расстояние от контактного окна в оксиде к области базы до края металлизированного проводника, мкм |

3–5 |

Минимальная ширина межэлементного соединения, мкм |

14 |

Минимальное расстояние между металлизированными проводниками, мкм |

10 |

Минимальный размер контактного окна к элементам в оксиде, мкм |

10×10 |

Форма контактных площадок – прямоугольная. Минимальный размер контактных площадок, мкм |

100×100 |

Минимальное междуосевое расстояние контактных площадок, мкм |

200 |

Минимальное расстояние контактных площадок от края подложки, мкм |

100 |

Тип масок |

послойный |

Тип фоторезиста |

позитивный |

Размер поля для скрайбирования по периметру подложки, мкм |

20 |

Эти данные являются ориентировочными, поскольку по мере совершенствования технологических процессов изготовления ИМС топологические размеры непрерывно изменяются.

После определения необходимого количества изолированных областей при разработке эскиза топологии ИМС приступают к их размещению в соответствующем порядке и соединению элементов между собой и с контактными площадками. При этом требуется получить топологический вариант принципиальной электрической схемы с минимально возможным количеством взаимных пересечений соединений и расположением контактных площадок соответственно исходным данным. Обычно задачу размещения элементов решают в два этапа. На первом этапе определяют характер размещения элементов, обеспечивающий минимум числа пересечений, а на втором этапе осуществляют привязку к конкретным геометрическим размерам. Для облегчения разработки эскиза рекомендуется вычертить принципиальную электрическую схему так, чтобы ее выводы были расположены в надлежащей последовательности.

При разработке нескольких ИМС, изготовляемых на одном кристалле, эскиз топологии разрабатывают для схемы, содержащей наибольшее количество элементов. Затем поверяют возможность реализации остальных схем и при необходимости производят корректировку расположения элементов.

Если принципиальная электрическая схема содержит обособленные или периодически повторяющиеся группы элементов, объединенных в одно целое с точки зрения выполняемых ими функций, то проектирование рекомендуется начинать с составления эскизов топологии для таких групп элементов, а затем объединять эти эскизы в один, соответствующий всей схеме.

На основе эскиза разрабатывают предварительный вариант топологии ИМС, который вычерчивают на миллиметровой бумаге в выбранном масштабе, кратном 100 (например, 100:1, 200:1, 500:1). Обычно топологию проектируют в прямоугольной системе координат, причем каждый элемент вычерчивают в виде замкнутой фигуры, стороны которой состоят из отрезков прямых линий, параллельных осям координат.

Для любой принципиальной электрической схемы можно разработать множество приемлемых вариантов, удовлетворяющих электрическим, технологическим и конструктивным требованиям. Однако во всех случаях нужно выбирать оптимальный вариант топологии, принимая во внимание, что главный принцип построения топологии ИМС заключается в получении максимальной плотности упаковки элементов, обеспечивающей наиболее рациональное использование площади кристалла при выполнении всех требований и ограничений.

После получения предварительного варианта топологии ИМС приступают к оценке ее качества и оптимизации. С этой целью производят контрольно-поверочные расчеты топологии ИМС, включающие в себя оценку теплового режима и паразитных связей. Исходя из этих расчетов, при необходимости, в топологию ИМС вносят соответствующие изменения. В процессе доработки топологии ИМС для получения оптимальной компоновки выявляют неиспользованные резервы. При этом возможно изменение геометрических размеров пассивных элементов и их конфигураций.

В тех случаях, когда после уплотнения всех элементов на кристалле выбранного размера остается свободная площадь, рекомендуется перейти на меньший размер кристалла. Если такой переход невозможен, то оставшаяся свободная площадь кристалла может быть использована для внесения в топологию ИМС изменений, направленных на снижение требований к технологии ее изготовления.

Спроектированная топология ИМС должна:

удовлетворять всем электрическим и конструктивным требованиям;

удовлетворять всем требованиям и ограничениям, налагаемым технологией изготовления;

обеспечивать возможность проверки электрических параметров любого из реализуемых элементов;

быть составлена с учетом возможностей сокращения количества операций технологического процесса и снижения стоимости изготовления ИМС;

иметь по возможности максимальную плотность размещения элементов;

иметь расположение элементов на кристалле, обеспечивающее нормальную работу ИМС.