МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ

Кафедра ПР-6 Инновационные технологии в приборостроении

Микро- и оптоэлектронике

УТВЕРЖДАЮ

Заведующий кафедрой ПР-6

_________ Кондратенко В.С.

«___»_________20__г.

Для студентов 4 курса

факультета ПР

специальностей 200107

Старший преподаватель фомина м.В.

(ученая степень, ученое звание, фамилия и инициалы автора)

ЛЕКЦИЯ № 1

по 2808 «Технология сборки и испытаний».

Тема: общие вопросы сборки.

Обсуждена на заседании кафедры

(предметно-методической секции)

«__»___________20__г.

Протокол № __

МГУПИ

Тема лекции: ОБЩИЕ ВОПРОСЫ СБОРКИ.

Учебные и воспитательные цели:

Ознакомиться с основными понятиями и определениями.

Рассмотреть вопросы разработки технологического маршрута, операционной технологии.

3. Рассмотреть вопросы технологичности и серийнопригодности.

План лекции:

Введение.

Основная часть (учебные вопросы).

1-й учебный вопрос Основные понятия и определения.

2-й учебный вопрос Конструктивно-технологическая характеристика объектов сборки.

3-й учебный вопрос Технологичность и серийнопригодность конструкций приборов.

4-й учебный вопрос Определение сборочного состава изделия. Составление технологической схемы сборки.

5-й учебный вопрос Разработка технологического маршрута.

6-й учебный вопрос Разработка операционной технологии.

Заключение.

Текст лекции.

Введение

Основная часть.

1-й учебный вопрос Основные понятия и определения.

Основные понятия

Сборка - это образование соединений составных частей изделия (ГОСТ 3.1109-82).

Сборочная технологическая операция - это операция установки и образование соединений составных частей заготовки или изделия (ГОСТ 23887-79).

Технологическая операция - это законченная часть технологического процесса, выполняемая на одном рабочем месте.

Монтаж - установка изделия или его составных частей на месте использования.

Электромонтаж - монтаж электроизделий или его составных: частей, имеющих токоведущие элементы.

Виды изделий: детали, сборочные единицы, комплексы и комплекты. Понятие

СЕ адекватно конструкторскому понятию узел, блок, но часто СЕ означает не полностью собранную СЕ. Это особенно проявляется на разных стадиях процесса: предварительной, промежуточной, окончательной.

Виды соединений, виды сборки

Виды соединений (ГОСТ 14.320-81): разъемные и неразъемные, подвижные и неподвижные, соединения по форме сопрягаемых поверхностей (плоские, цилиндрические, конические, сферические, винтовые, профильные), по методу образования соединений (резьбовые, шпоночные, прессовые, паяные, клееные, развальцованные и т.п.).

Классификация видов сборки: по объекту сборки - узловая, общая; по стадии сборки - предварительная, промежуточная, окончательная; по организаций производства - типовая поточная с использованием транспортных средств, типовая поточная без использования транспортных средств, групповая поточная с использованием транспортных средств, групповая поточная без использования транспортных средств, групповая не поточная, единичная; по последовательности сборки: последовательная, параллельная, последовательно-параллельная; по подвижности объекта сборки: подвижная с непрерывным перемещением, подвижная с периодическим перемещением, неподвижная (стационарная); по механизации и автоматизации: автоматическая, автоматизированная, механизированная, ручная; по точности сборки: в зависимости от метода сборки (всего шесть методов).

Виды соединений в электромонтаже весьма разнообразны: пайка, накрутка, приклеивание, термосоединение и т.п.

Схема сборки изделия (ССИ)

ССИ - это графическое изображение в виде условных обозначений последовательности сборки изделия или его составной части.

ТССИ - это ССИ с нанесенной на нее технологической информацией: вид соединения, наименование операций сборки, - значение штучного времени, типа и модели оборудования и т.п.

ССИ - разрабатывается конструктором и представляется в комплекте конструкторской документации.

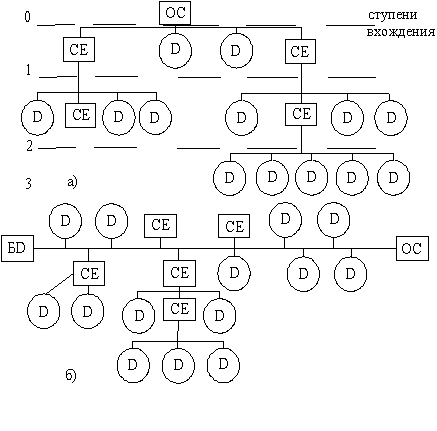

Расположение Д и СЕ на рис. 1а произведено в соответствии со ступенями вхождения расчлененного изделия. ССИ с базовой деталью приведена на рис. 2б, что характерно для ППМ.

Рис. 1. Схемы сборки изделия

2-й учебный вопрос: Конструктивно-технологическая характеристика объектов сборки

Специфическими особенностями приборов точной механики, как объектов производства, являются следующие: Т. Широкий перечень прибров, основанных на различных физических принципах. К ним относятся приборы времени, приборы контроля параметров в машиностроении, приборы и автоматы управления, для научных исследований.

2. Если в 50-60 годах указанные приборы были, в основном, механическими, то в настоящее время это часто электромеханические, электронные приборы. Например, наряду с механическими часами появились кварцевые и их доля растет. Такие изменения привели к появление новых техпроцессов - изготовления печатных плат, интегральных микросхем и т.п.

2. Большое разнообразие используемых материалов и техпроцессов. Так кроме традиционных находят применение бериллий, полупроводники магниты, технические камни, керамика. В технологии используются электрохимические и физические методы обработки, лазерная техника и гелиевые течеискатели, балансировочная техника естественные процессы (обезгаживанйе, натекание, сушка)

4. Высокие требования по точности, надежности, сохраняемости изделий, работающих при любых климатических условиях, в широком диапазоне вибраций и ударов. При этом в качестве выходных измеряются параметры различной физической природы, например, электрическое сопротивление, жесткость, расход воздуха и т.п.

5. Большой удельный вес сборочных работ в общей трудоемкости. Наличие регулировок, пригонок.

6. Частая смена объектов. Требование по сокращению сроков технологической подготовки производства.

7. Широкое использование автоматического сборочного оборудования, переход к ГПС и РТК.

В общем случае прежде, чем начать сборку необходимо осуществить технологическую подготовку производства, которая заключается в:

- обеспечении технологичности конструкции изделия ;

- проектировании технологических процессов ;

- проектировании и изготовлении средств технологического оснащения ;

- организации и управлении процессом ТПП.

Согласно ГОСТ 14.301-73 проектированию техпроцессов должна предшествовать отработка конструкции на технологичность. Целью такой отработки является обеспечение производства приборов в заданные сроки и с наименьшими затратами.

Эксплуатационное качество изделий, которое необходимо обеспечить в процессе изготовления, сборки обычно задается в виде технических требований (перечислены на сборочном чертеже) или в ТУ (задаются отдельным документом). Причем, если в машиностроении основные требования сводятся, как правило, к соблюдению точности положения, вращения, линейного перемещения основных узлов и деталей относительно базовых поверхностей или друг друга, то в приборостроении, кроме перечисленных, регламентируются выходные параметры различной физической природы.

Выходные параметры ограничены допусками, односторонними (например, пусковой ток - не более 0,За) или двусторонними (например, зазор 1 ± 0,1 мм). Кроме выходных параметров, некоторые требования определяют точность выполнения рабочих операций, другие - долговечность изделия, а некоторые - возможность сборки, т.е. так называемая "собираемость" изделия.

3-й учебный вопрос: Технологичность и серийнопригодность конструкций приборов

Под технологичностью понимают совокупность свойств конструкции прибора, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке производства, изготовлении, эксплуатации и ремонта по сравнению с соответствующими показателями однотипных конструкций приборов того же назначения при обеспечении установленных значений показателей качества и принятых условиях изготовления, эксплуатации и ремонта. Существует две задачи:

1. Отработка конструкции на технологичность.

2. Оценка уровня технологичности.

Отработка конструкции изделия, на технологичность (ГОСТ 14.201-73) направлена на повышение производительности труда, снижение затрат и сокращение времени на проектирование, технологическую подготовку производства, изготовление, техническое обслуживание к ремонт изделия при обеспечении необходимого качества изделия

Отработка конструкции прибора на технологичность начинается на стадии ТЗ и продолжается вплоть до освоения в производстве, но наивысший эффект получается при отработке на ранних стадиях проектирования.

Рассмотрим некоторые рекомендации отработки конструкции на технологичность.

1.Конструкция должна состоять из отдельных сборочных единиц, что позволяет их проконтролировать до сборки и исключить дефектные

компоненты, а также организовать параллельную и независимую сборку отдельных сборочных единиц. Конструкция прибора должна

расчленяться на сборочные единицы таким образом, чтобы трудоемкость их сборки была приблизительно равна или кратна целому числу. Это позволяет синхронизировать операции при поточной сборке.

2. Следует использовать стандартизированные детали и типовые функциональные компоненты.

3. Стремиться к уменьшению количества деталей и сборочных единиц, использованию принципа кратчайшего пути для достижения требуемой точности, применению методов взаимозаменяемости. Не рекомендуются регулировки, пригонки, операции, содержащие длительные естественные процессы (сушку, проверку герметичности натеканием и т.п.

4. Использование принципа раздельной регулировки позволяет осуществить направленное регулирование по каждой из координат.

5. Сборка должна осуществляться по возможности с использованием универсального инструмента ограниченной номенклатуры, без сложных стендов и приспособлений.

6. Необходимо предусмотреть возможность механизации и автоматизации сборки; доступность крепежных деталей для механизированных сборочных инструментов.

7. Следует стремиться к уменьшению числа крепежных деталей. Целесообразно применять сварку, расклепку, развальцовку, гибку к т.д. 8. Необходима рациональная простановка размеров и выбор баз. Следует совмещать сборочные базы с измерительными.

9. Для автоматизированной сборки желательно, чтобы изделие имело базовую деталь, например, корпус, к которому присоединяют остальные детали.

Оценка технологичности обычно осуществляется для сравнения вновь спроектированных изделий, для определения путей создания оптимальной технологии сборки и определения пригодности изделия для автоматизированной сборки и т.д.

Показатели технологичности делятся на качественные и количест-венные. Количественная оценке основана на системе показателей, которые делятся на три вида:

- базовые показатели технологичности. Даются в отраслевых стандартах и указываются в ТЗ на разработку изделия ;

- показатели технологичности конструкции достигнутые при разработке изделия;

- показатели уровня технологичности конструкции разрабатываемого изделия.

Основные количественные показатели и формулы по их определению изложены в таблице 1.Следует отметить, что в таблице также даны количественные характеристики схемы сборочного состава (смотрите 5), которые могут быть использованы для оценки технологичности. Состав показателей технологичности, устанавливается отраслевыми документами, причем количество их должно быть минимальным, но достаточным. Выбор состава показателей производится применительно к конкретным изделиям.

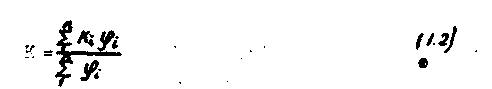

Из определения технологичности конструкции видно, что это понятие относительное (по сравнению с базовыми показателями)и совокупное (определяется комплексный показатель). Определение комплексного показателя К по формуле: *

ч![]() '

.

'

.

допускается,

если члсло n

частных показателей К не более трех и

их зависимость от аргументов имеет

линейный характер. В противном случае:

(- Функция, нормирующая весовую значимость соответствующего показателя К.

Если технологичность характеризует пригодность к производству конструкций прибора, то оценка серийнопригодности позволяет оценить правильность назначения допусков на выходные параметры приборов, возможность выпускать продукция в пределах допусков, установленных в ТУ.

Показателем серийнопригодности служит вероятность нахождения выходных параметров прибора в заданных допусках на момент окончания процесса производства.

4-й учебный вопрос: Определение сборочного состава изделия. Составление технологической схемы сборки

Необходимой предпосылкой для проектирования технологического процесса сборки является построение схемы сборочного состава (ССС), представляющей графическое изображение маршрута сборки с указанием деталей и сборочных единиц. Такая схема позволяет о высокой степенью наглядности показать взаимосвязь конструктивных и сборочных элементов изделия, составить представление о его собираемости, технологичности, использовать ее для дифференциации или интеграции сборочных работ (т.е. расчленения техпроцесса на меньшее или большее число операций, с учетом конкретных производственных условий). При этом элементы которые могут быть сняты с изделия (или установлены на него) не в разобранном виде, представляют собой технологические сборочные единицы. Детали, которые могут быть сняты отдельно от сборочных единиц, являются самостоятельными элементами. Они используются для образования сборочных единиц более высокого порядка или для сборки изделия в целом.

Следует отметить, что ССС не дает представления о последовательности сборки и способах обеспечения соединений. Последовательность сборки, способы обеспечения соединений, периодичность и содержание процесса регулировки, испытания и контроля дает технологическая схема сборки. Пример построения ССС и технологической схемы оборки показан на стр.85. Для образования технологической схемы сборки на ССС наносят в соответствующих точках технологические указания (например, "расточить в сборе"). При построении пользуются следующими правилами.

1. Каждый компонент изделия на схеме обозначают прямоугольником, разделенным на три части в числителе наименование компонента, в знаменателе номер и количество их. В некоторые детали включают и основные материалы (материалы, остающиеся в изделии - припои, лики, краски и др.), оформляя их на схеме аналогично деталям.

2. Сначала составляют схемы для отдельных сборочных единиц в виде различных вариантов последовательности сборки. После определения оптимальных вариантов их компонуют в одну, сборочную схему, которая завершается собранным изделием.

3. Сборочные единицы или детали, собираемые между собой и с собранными ранее частями изделия одновременно, присоединяются к сборочной линии в одной точке: детали или сборочные единицы, присоединенные к линии сборки в разных точках или не могут быть собраны одновременно, без перерыва во времени, или их одновременная сборка не является технической необходимостью. Крепежные детали указываются в той точке сборочной линии в которой показано соединение прикрепляемых или сборочных единиц.

4. Несколько деталей или сборочных единиц, устанавливаемых после их предварительной сборки, но без образования сборочной единицы, изображаются на схеме и присоединяются к дополнительной линии сборки в последовательности их соединения; дополнительная линия сборки подводится к основной в точке выполнения перехода установки и крепления этих деталей. Несколько одинаковых деталей на сборочных единиц, одновременно соединяющихся с собранной ранее частью изделия показываются одним условным знаком; их количество указывается цифрой.

Кроме изложенных выше методов качественного анализа разработаны количественные характеристики схем (табл. 1.1), такие, как - степень сложности сборочного состава, отражающая количество ступеней сборки;

- средняя полнота сборочного состава изделия;

- модуль расчлененности для сравниваем; с технологических процессов сборки;

- коэффициент средней точности сборочных работ.

После построения схемы производят технологический анализ изделия и его сборки. При этом определяют:

1. Возможную наибольшую допустимую степень расчленения изделия и процесса.

2. Возможность суммирования элементов изделия и процесса для обеспечения заданного ритма сборки.

3. Характер конструктивных и технологических соединений в изделии.

4. Разновидности регулировки, возможность их совершенствования, возможность устранения пригонки.

5. Технико-экономическую целесообразность применения новых и известных прогрессивных способов соединения деталей и естественных процессов (сушки, вакуумирования и т.д.).

5-й учебный вопрос: Разработка технологического маршрута.

Маршрутная технология - это план сборки, последовательность ж содержание сборочных операций общей и узловой сборки, контрольных операций. За основу здесь берется схема сборочного состава, технологическая схема сборки. При этом необходимо определить такт сборки и учитывать организационную форму сборки (дифференциацию или концентрацию технологического процесса), рассмотренные на стр.16

Составление подробного технологического процесса с разделением его на операции и перехода при единичном выпуске изделий часто экономически не оправдано, т.к. такая работа связана с большими затратами средств и времени. В таких случаях составляют только маршрутную технологию. В серийном и особенно в массовом производстве составляют детализированный технологический процесс.

Разрабатывая порядок и содержание сборочных операций необходимо учитывать следующие правила и обстоятельства: - предшествующие операции не должны затруднять выполнение последующих:

- нельзя ли данную операцию совместить с другой целиком или с несколькими другими, разделив ее на части;

- нельзя ли упростить сложную операцию, выделив часть её в самостоятельную операцию;

- после наиболее ответственных операций, а также после операций, содержащих регулировку или пригонку, вводится обязательный контроль;

- нельзя ли данную технологическую операцию совместить с контрольной;

- необходимо проанализировать возможные варианты последовательностей и выбрать наилучшую.

Выполняемая на каждом рабочем месте работа должна быть по своему характеру однородной и отличаться определенной законченностью. Не следует объединять в одну операцию перехода» относящиеся ж различным технологическим процессам соединения или соединения в регулировки. Длительность операций определяют укрупнено по нормативам с последующим уточнением и корректировкой.

После окончания формирования операций иногда осуществляют опытную сборку одного экземпляра изделия или небольшой партия и уточняют трудоемкость намеченных операций, проводя хронометрирование частичное перераспределение работ.

6-й учебный вопрос: Разработка операционной технологии.

При разработке операций решают следующие задачи:

I) определяют содержание переходов и последовательность

их выполнения; 2)анализируют метод выполнения данной операции;

3) подбирают оборудование и режимы его работы;

4) уточняют технологическую оснастку, рабочий и мерительный инструмент, рабочие и контрольные приспособления, схему базирования и закрепления изделия;

б) определяют вспомогательные материалы. Сюда относятся различные реактивы, ткань для протирки, флюсы для пайки:, и т.п.

6) осуществляют нормирование сборочных работ;

7) определяют разряд работ.

Анализ конструкции и технологической документации серийных изделий показывает (5), что для большинства сборочных работ можно разработать нормализованные или типовые операции, применяемые для изделий, сходных по назначению.

При нормализации были выделены следующие классы типовых операций:

1) вспомогательные и подготовительные операции - установка изделии на сборочную позицию, расконсервация, распаковка и проверка готовых изделий, очистка к т.п.;

2) операции крепления и стыковки (в зависимости от типа соединения);

3) класс операций прокладки и соединения трубопроводов, электрожгутов, радиокабелей, тяг механических передач;

4) класс операций регулировка и отладки функционирования систем;

5) класс операций приемо-сдаточного контроля;

6) класс специальных операций, специфичных только для данной конструкции.

В типовых операциях дают, я рекомендации по выбору технологических режимов, оборудования, приспособлений, нормы времени. Для специальных операций сборочное оборудование и инструмент подбирается по каталогу. Метод сборки определяет тип оборудования (пресс, сварочный аппарат), а размеры изделия - основные размеры оборудования. Расчет режимов осуществления некоторых соединений дан в главе 3 или в специальной литературе (14, 15, 21, 23).

Проектирование сборочной операции - задача многовариантная. Вариант оцениваются по себестоимости и производительности. Стоимость выполнения сборочной операции Sо может быть определена, как сумма заработной платы сборщику за выполнение операции, амортизации оборудования и накладных расходов, отнесенных к одной операции(12).

![]()

![]() -

норма штучного времени, мин;

-

норма штучного времени, мин;

![]() -

часовая заработная плата сборщика;

-

часовая заработная плата сборщика;

![]() -

процент цеховых накладных расходов на

заработную плату;

-

процент цеховых накладных расходов на

заработную плату;

![]() -

процент к заработной плате статьи

накладных расходов -амортизация

оборудования;

-

процент к заработной плате статьи

накладных расходов -амортизация

оборудования;

![]() -

годовой процент амортизационных

отчислений;

-

годовой процент амортизационных

отчислений;

![]() -

стоимость оборудования, руб;

-

стоимость оборудования, руб;

![]() -

годовой эффективный фонд временя работы

оборудования, г

-

годовой эффективный фонд временя работы

оборудования, г

![]() -

коэффициент загрузки оборудования.

Производительность работы сборщика

определяется нормированием работ.

Техническая норма времени на выполнение

сборки - это время, необходимое для

выполнения определенной работы, при

обеспечении за данного качества в

оптимальных организационных, технических

и технологических условиях.

-

коэффициент загрузки оборудования.

Производительность работы сборщика

определяется нормированием работ.

Техническая норма времени на выполнение

сборки - это время, необходимое для

выполнения определенной работы, при

обеспечении за данного качества в

оптимальных организационных, технических

и технологических условиях.

В связи с тем, что в единичных условиях технологический процесс разрабатывается укрупнено, соответственно и нормы времени на выполнение операций назначаются укрупненные, обычно суммарное значение основного я вспомогательного временя» как по переходам, так ж на операцию в целом.

Для крупносерийного производства разрабатывают дифференцированные элементные нормативы времени с учетом переходов, приемов работ и трудовых достижений.

Норма штучного временя на сборочную операцию определяется формулой

![]()

где

![]() основное

время;

основное

время;

![]() вспомогательное

время;

вспомогательное

время;

![]() -

время на обслуживание рабочего места;

-

время на обслуживание рабочего места;

![]()

![]()

~Ьп

- время перерывов;![]()

Заключение.

Лекция разработана «___»________20__г.

________________(Фомина М.В.)