2. Дослідження методу відновлення деталей

Причиною постановки двигуна на ремонт є знос окремих його деталей, і в першу чергу залежить від стану циліндро-поршневої групи. Несправність її проявляється в наявності стуків, зменшенні компресії в циліндрах, збільшенні прориву в картер газів.

Стан циліндро-поршневої групи, і в тому числі гільз циліндрів лімітує моторесурс двигунів. Способи ремонту гільз циліндрів, які використовують підприємства технічного сервісу, забезпечують відновлення ресурсу лише на 60% у порівнянні з ресурсом нових. Тому актуальною задачею є підвищення зносостійкості гільз циліндрів при їх відновленні.

Метою роботи є розробити технологічний процес відновлення гільз циліндрів автотракторних двигунів за допомогою використання ультразвукової технології розточування.

Для виконання даної мети були поставлені наступні задачі:

- вивчити характерні види зношувань гільз циліндрів та їх особливості;

- вивчити вплив ультразвукових коливань на процес розточування гільз циліндрів;

- виявити оптимальні режими ультразвукового розточування;

- розробити ультразвукову розточувальну головку.

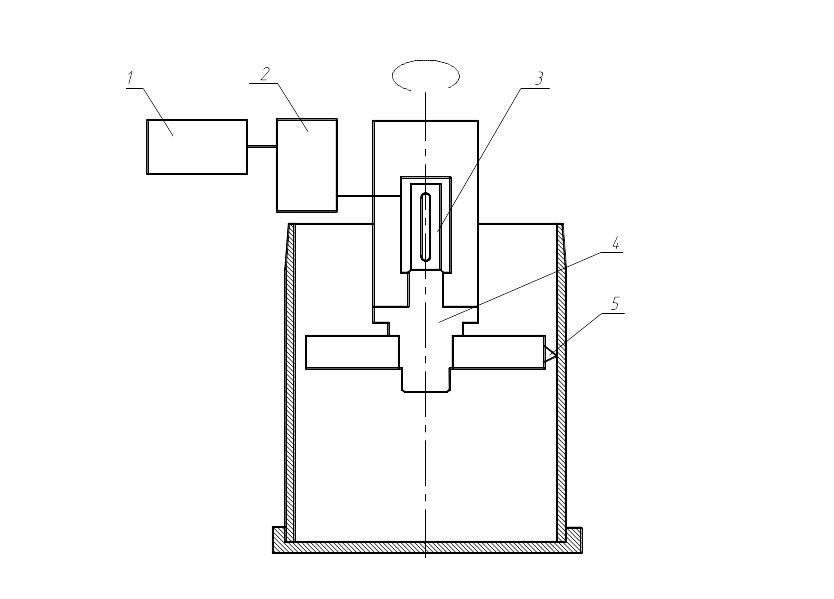

Технологічне обладнання (рис.2.1) для ультразвукового розточування гільз циліндрів складається з наступних вузлів: перетворювача частоти електричного струму 1, системи керування 2, магнітострикційного перетворювача 3, концентратора 4, різця 5.

Перетворювачі частоти (потужність 0,25-1,0 кВт) перетворюють електричний струм 50-60 Гц в 22 кГц.

Найважливішим вузлом, який складає основу та специфіку обладнання ультразвукової обробки, є акустична система, яка слугує для перетворення електричної енергії в механічну; передачі цієї енергії в навантаження; узгодження опору навантаження з внутрішнім опором системи; узгодження геометричних розмірів зони введення енергії з розмірами випромінювання та концентрації енергії та отримання необхідної величини коливальної швидкості випромінювача. Система повинна працювати з максимальним ККД на резонансній частоті незалежно від зміни опору навантаження [7].

Рис. 2.1 - Принципова схема ультразвукового розточування гільз

1- перетворювач частоти електричного струму; 2 – система керування;

3 – магнітострикційний перетворювач; 4 – концентратор; 5 – різець.

Способи відновлення і зміцнення гільз циліндрів, які використовуються на ремонтних підприємствах України та за кордоном представлені на рис. 2.2

Найбільш широке розповсюдження отримав спосіб відновлення під ремонтні розміри. При його використанні на внутрішній поверхні гільзи знімається шар металу до ремонтного розміру. При цьому в якості додаткових деталей при ремонті використовуються нові кільця та поршня ремонтного розміру.

Зношена поверхня гільзи може бути відновлена розточуванням з наступним хонінгуванням [5]. Гільзи циліндрів дизельних двигунів тракторів і комбайнів розраховують під ремонтний розмір, збільшений на 0,7 мм, крім двигунів ЯМЗ (всіх модифікацій), Д-37 (всіх модифікацій), А-01М, А-41, які не мають ремонтних розмірів. Для розрахунку використовують вертикальні розточувальні верстати моделей 278Н, 2733П, 2Е78П, ЛТ-520, СМ1200V (Данія) та інші.

При розточуванні, в якості ріжучої частини різця, широке застосування отримав зверх твердий матеріал на основі нітриду бора – гексаніт-Р. Застосування таких різців дозволяє підвищити продуктивність в 2-5 разів, а стійкість інструмента в 5-20 раз. Розточування проводять при наступних режимах: глибина різання – 0,3 мм, подача – 0,08 мм/об, швидкість різання – 250 м/хв. При такому режимі різання шорсткість забезпечується в межах Ra=0,63-0,32 мм, а овальність і конусність – 0,01-0,03 мм, при мінімальному припуску на хонінгування.