- •1. Назначение и краткое описание привода

- •2. Выбор электродвигателя, кинематический и энергетический расчет

- •2.1 Определение требуемой мощности электродвигателя_и общего кпд привода

- •2.3 Определение частот вращения и угловых скоростей валов привода

- •3. Расчет клиноременной передачи

- •4.1.3 Определение допускаемых напряжений при расчете зубьев на изгиб

- •4.1.5 Определение внешнего окружного модуля

- •4.1.6 Проверка величины расчетного контактного напряжения

- •4.1.7 Проверка на пиковые нагрузки по контактным напряжениям

- •4.1.8 Проверка зубьев на выносливость при изгибе

- •4.1.9 Проверка зубьев на изгиб при кратковременных нагрузках

- •4.1.10 Определение геометрических параметров зубьев и сил в зацеплении

- •4. 2 Ориентировочный расчет валов редуктора

- •4.3. Определение конструктивных размеров зубчатых колес.

- •4.4. Определение основных размеров корпуса редуктора

- •4.5 Выбор подшипников, схемы их установки и способа смазки

- •4.5.1 Выбор типа и размеров подшипников

- •4.5.2 Выбор схемы установки подшипников

- •4.5.3 Выбор смазки подшипников и зацепления

- •4.6 Первый этап компоновки редуктора

- •Библиографический список

2.3 Определение частот вращения и угловых скоростей валов привода

а) Частота вращения вала электродвигателя:

nдв= 1445 мин-1

угловая скорость вращения вала электродвигателя:

ДВ =nДВ/30=

![]() рад/с

рад/с

б) Частота вращения ведущего вала редуктора:

n1= nдв/ iр.п.= 1445/3,5 =412,8 мин-1

угловая скорость вращения ведущего вала редуктора:

1 =n1/30=![]() рад/с

рад/с

в) частота вращения ведомого вала редуктора:

n2=n1/iзп= 412,8/2,5= 165 мин-1

угловая скорость вращения ведомого вала редуктора:

2=1/iзп= 43, 18/2,5=17,27рад/с

2.4 Определение вращающих моментов на валах привода.

а) Вращающий момент на валу электродвигателя:

ТДВ=РТР ДВ/ДВ=

![]() Нм

Нм

б) Вращающий момент на ведущем валу редуктора :

T1=TДВ . iрп. . рем =40,4.3,5.0,95.0,99=132,9 Нм

в) Вращающий момент на ведомом валу редуктора :

Т2= Т1.iзп.зп = 132,9.2,5.0,97. 0,99= 319 H.м

Определение мощности на валах привода

Мощность на валу электродвигателя:

РТР ДВ =6,1кВт

Мощность на ведущем валу редуктора:

Р1= РТР ДВ. рем ηподш.=6,1.0,95.0,99=5,74кВт.

Мощность на ведомом валу редуктора:

Р2= P1. зп ηподш.=5,74.0,97.0,99=5,5кВт.

Проверка:

Рвых=Т2.![]() 319.

17,27=5,51 кВт.

319.

17,27=5,51 кВт.

Величина ошибки: ΔР=(5,51 -5)/5,51.100%=0,18 % .

Конические редукторы с такими параметрами промышленность не выпускает.

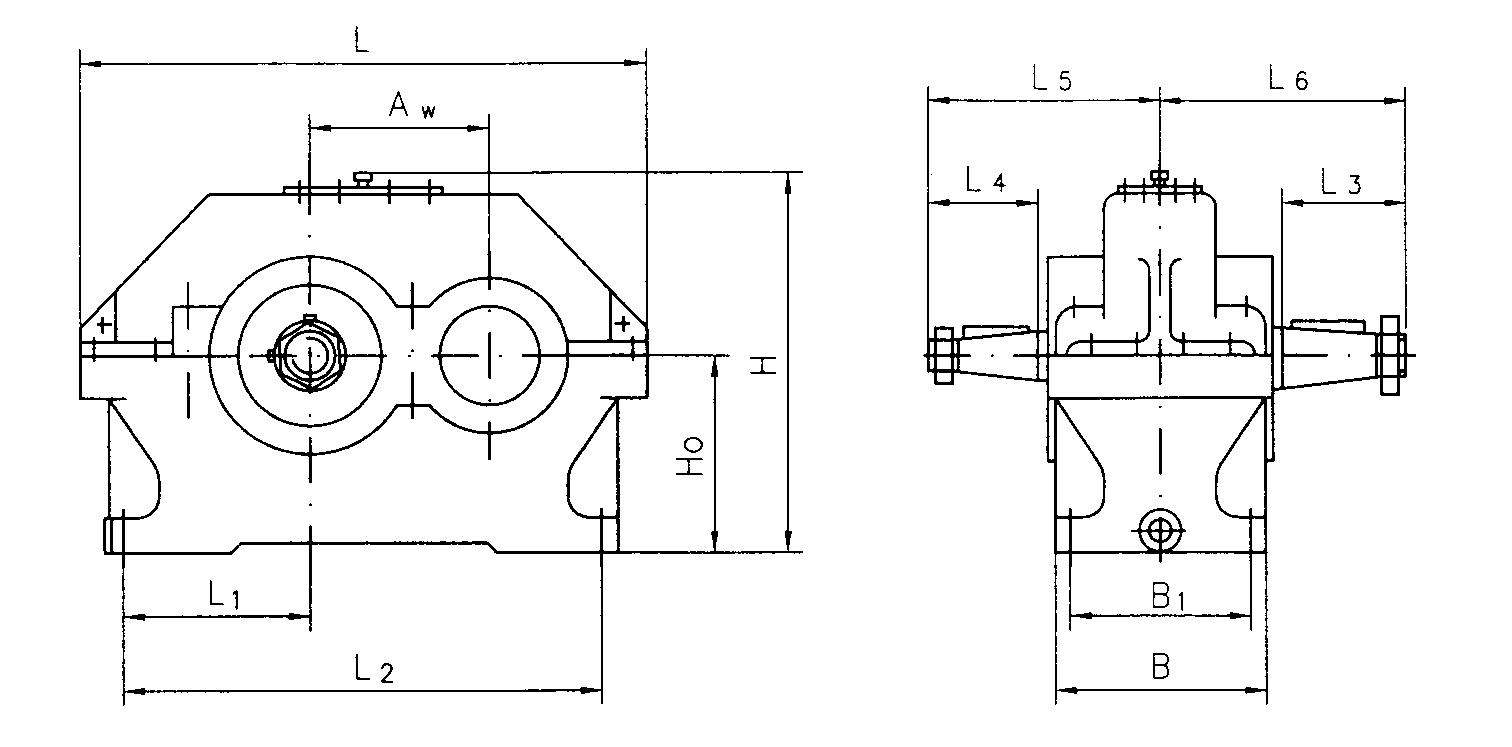

Аналогом может быть редуктор цилиндрический одноступенчатый типа ЦУ—160-2,5 с передаточным числом iзп=2,5 и крутящим моментом на выходном валу Твых= 1000Нм (рис.3) [5, Т.3, с.485].

Рис.3. Редуктор цилиндрический одноступенчатый типа ЦУ- 160-2,5

Таблица 2 Основные размеры редуктора, мм

Типоразмер редуктора |

Аw |

В |

В1 |

L |

L1 |

L2 |

L3 |

L4 |

L5 |

L6 |

H |

H0 |

1ЦУ-160 |

160 |

175 |

125 |

475 |

136 |

355 |

110 |

60 |

230 |

218 |

335 |

170 |

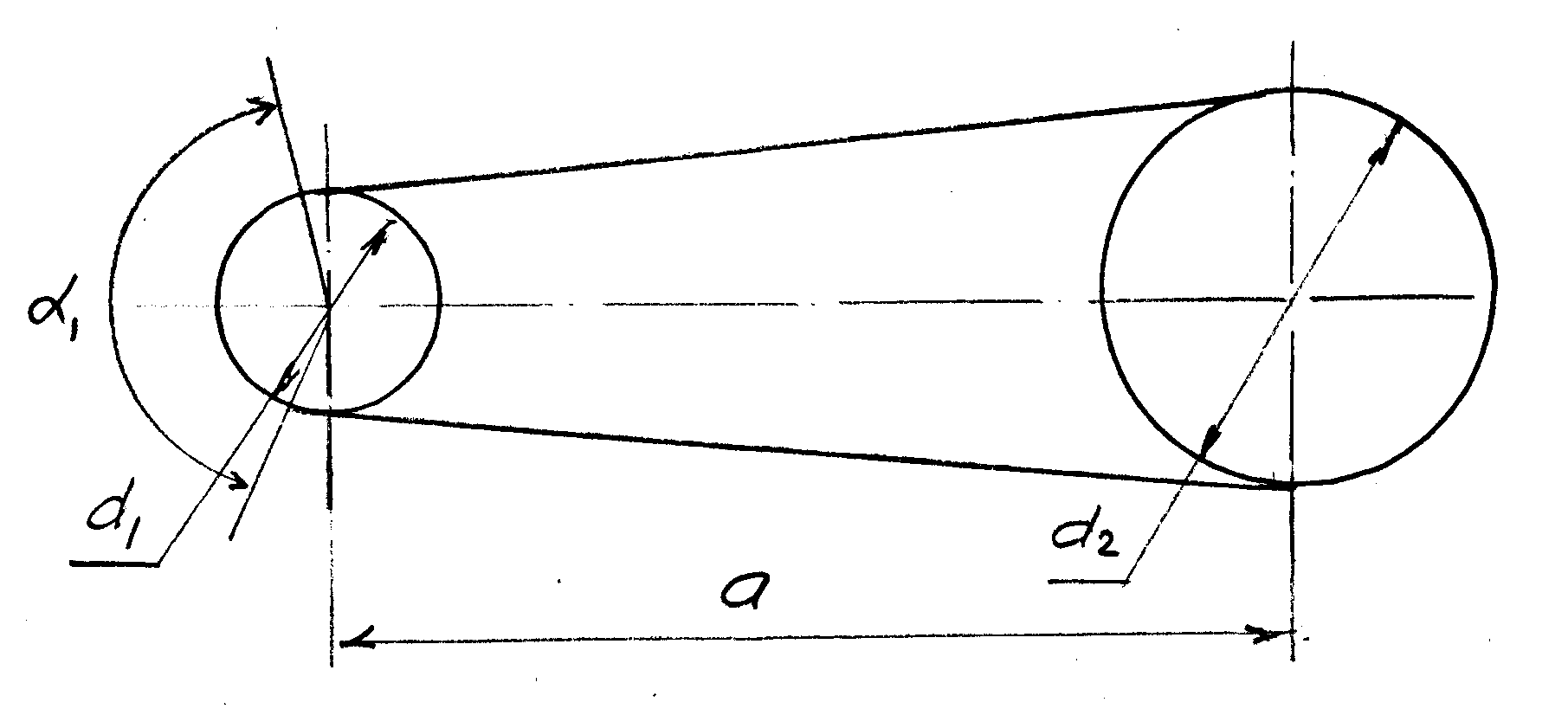

3. Расчет клиноременной передачи

При передаваемой мощности Р = 6,1 кВт и частоте вращения ведущего шкива n1= 1445 мин-1 принимаем ремень типа Б ГОСТ 1284.1-80 с параметрами:

ширина ремня W =17 мм, высота Т0=10,5 мм, площадь поперечного сечения А=133 мм2 ,наименьший диаметр ведущего шкива d1= 125 мм [1, табл.7.7].

3.1 Вращающий момент на ведущем шкиве Т1= 40,4 Нм.

3.2 Определение диаметра меньшего шкива:

![]()

По ГОСТ 17383-74 [1, табл.7.7] принимаем d1= 125мм.

3.3 Определение диаметра большего шкива:

![]()

где iрем – передаточное отношение ременной передачи;

ε – величина скольжения; ε =0,01

Округляем полученное значение по ГОСТ 17383-84 ;d2=450мм.

3.4 Уточняем передаточное отношение ременной передачи:

![]()

3.5 Межосевое расстояние:

![]()

где То – высота сечения ремня, мм [1, табл.7.7]. Принимаем а= 350 мм

3.6 Определение длины ремня.

![]()

Принимаем Lp= 1800 мм по ГОСТ 1284.1-80 [1, табл.7.7].

3.7 Уточняем межосевое расстояние:

![]()

где W = 0,5π(d1+d2)= 0,5.3,14(125+450)=902,7 мм;

y=(d2 - d1)2 = (450-125)2 =105625 мм2.

![]() 3.8

Определение угла обхвата меньшего

шкива:

3.8

Определение угла обхвата меньшего

шкива:

![]()

3.9 Определение числа ремней

![]()

где Ср - коэффициент режима работы: Ср =1,2 [1, табл.7.10];

СL – коэффициент, учитывающий влияние длины ремня СL =0,95 [1, табл.7.9];

Сα – коэффициент угла обхвата Сα =0,96 [1, с.135];

Сz – коэффициент, учитывающий число ремней в передаче :Сz =0,96 [1, с.135].

Р0-мощность передаваемая одним ремнем; Р0=3,2 кВт[1, табл.7.8].

![]()

Принимаем, исходя из условия кратности числа ремней целому числу, z=3

3.12 Определение натяжения ветви ремня:

![]()

где

скорость ремня:

![]()

Θ – коэффициент, учитывающий центробежную силу, (Н·с2)/м2 ;Θ =0,1 [1, с.136]

![]()

3.13 Определение силы, действующей на вал:

![]()

где α1 – угол обхвата меньшего шкива.

3.14 Определение рабочего ресурса передачи:

где Nоц- базовое число циклов [1, с.136]; Nоц= 4,7.106 ;

σ-1 – предел выносливости МПа; σ-1 =7 МПа [1, с.139];

σmax – максимальное напряжение в сечении ремня, МПа:

σmax = σ1 + σu + συ, МПа;

где σ1 – напряжение от растяжения ремня, МПа;

![]() ,

,

где F1- натяжение ведущей ветви ремня;

F1= F0+ 0,5Ft;

Ft-

сила тяги ремня; Ft=![]()

F1=228+0,5.215,2 =335,6Н

![]()

σu – напряжение от изгиба ремня, МПа:

![]() ,

,

где Еu- модуль упругости материала ремня, МПа; Еu=50МПа [1, с. 123];

συ – напряжение от центробежной силы, МПа:

![]() ,

,

где ρ – плотность ремня, т/м3 ; ρ =1100 т/м3 [1, стр. 123];

σmax =1,88+2,1+0,09827=4,07МПа

Сi – коэффициент, учитывающий влияние передаточного отношения:

![]() ;

;

Сн - коэффициент, учитывающий режим нагружения; при постоянной нагрузке Сн =1,0.

![]()

Полученная долговечность ремня больше требуемой [Но]=2000 часов.

Рис.4. Схема ременной передачи

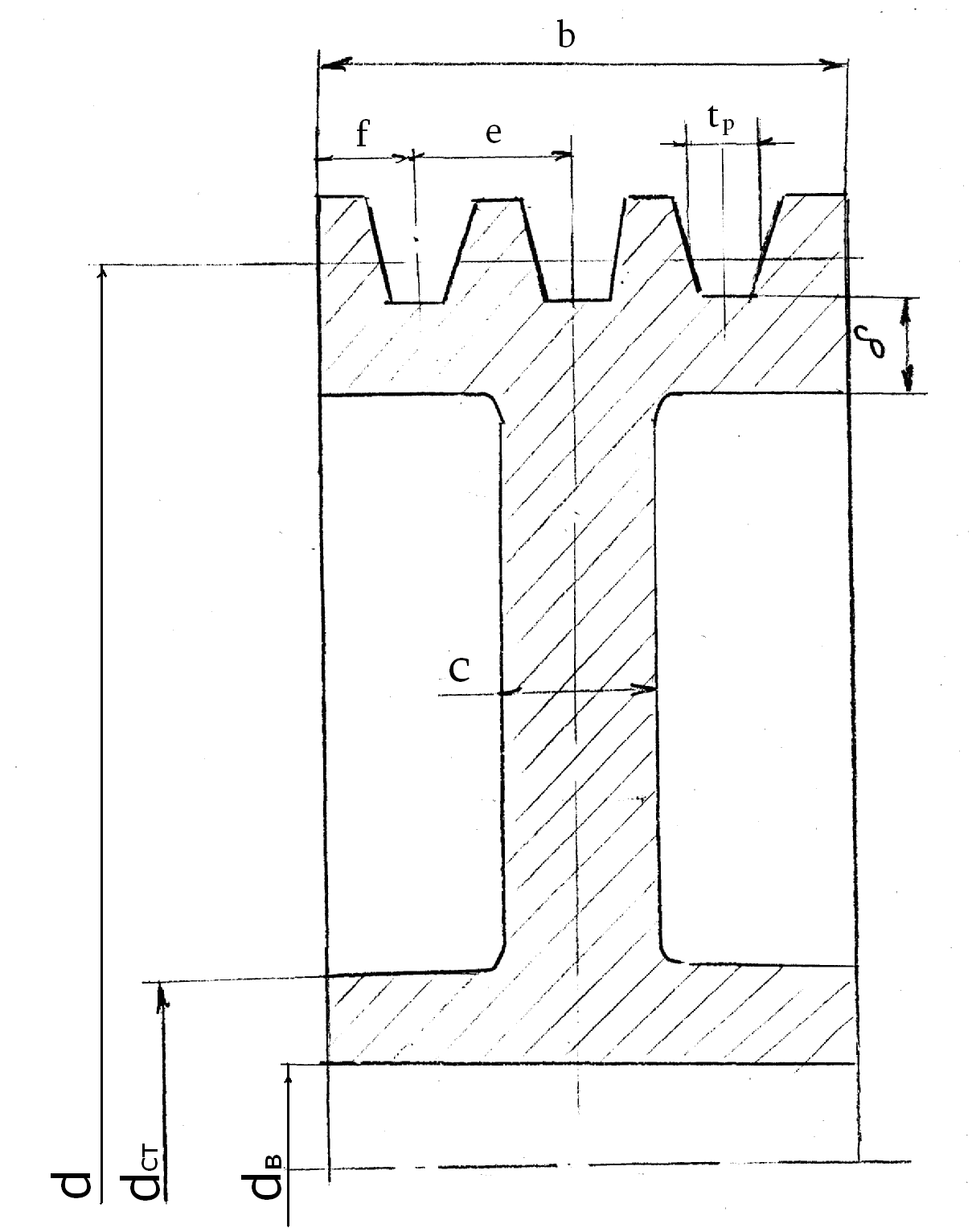

Шкивы изготавливаются из серого чугуна Сч15 ГОСТ 1415-79.Основные размеры приведены на рис.5.

Рис.5.Эскиз шкива клиноременной передачи

Таблица 3 Основные размеры шкивов

|

d, мм |

dВ, мм |

lcт, мм |

d ст, мм |

h, мм |

c, мм |

f, мм |

e, мм |

в, мм |

Ведущий |

125 |

38 |

80 |

57 |

10,8 |

16 |

12,5 |

19 |

63 |

Ведомый |

450 |

28 |

42 |

38 |

10,8 |

16 |

12,5 |

19 |

63 |

Диаметр ступицы dст=1,5dв=1,5. 38=57мм

Длина ступицы lст=1,2 dв=1,2. 32=38мм

Длину ступиц принимаем по длине консольных участков валов 2, табл.7.1.

4. Проектирование редуктора

4.1 Расчет зубчатой передачи редуктора

4.1.1 Выбор материала зубчатых колес и вида термической обработки.

Принимаем для шестерни и колеса сталь одной и той же марки сталь 40Х, но обеспечиваем соответствующей термообработкой одинаковую твердость поверхности зубьев шестерни и колеса. Для шестерни термообработка – улучшение и закалка ТВЧ НRC1=48 , для колеса термообработка - улучшение и закалка ТВЧ НRC1=48 [3,табл.1]

4.1.2 Определение допускаемых контактных напряжений для шестерни и колеса

Определение допускаемых контактных напряжений [σ]н регламентировано ГОСТ 21354-75:

![]() ,

,

где σно – предел контактной выносливости при базовом числе циклов нагружения, МПа;

Расчетное допускаемое напряжение:

σно=17(НRC)+200;

для шестерни и колеса: σно1 = σно2 =17. 48+200=1016 МПа;

SH– коэффициент безопасности определяется в зависимости от термической обработки материала; SH=1,2 [2,табл. 2].

КНL – коэффициент долговечности.

Коэффициент долговечности определяется по формуле:

![]() ,

[3,с.8];

,

[3,с.8];

где Nно – базовое число циклов; Nно1= Nно2=( (НВ)3= 4803=110,5.106 циклов

нагружения;

NНЕ- эквивалентное число циклов нагружения на весь срок службы передачи.

При постоянной нагрузке эквивалентное число циклов нагружения определяется по формуле:

![]() ,

,

где n – частота вращения шестерни (колеса), мин-1;

t![]() – срок службы передачи под нагрузкой,

ч; с – число зацеплений, с=1;

– срок службы передачи под нагрузкой,

ч; с – число зацеплений, с=1;

Срок службы в часах определяется по формуле:

tΣ= Lг·365·24·Ксут· Кгод, час,

где Lг- срок службы в годах; Lг=6 лет; тогда

tΣ= 6·365·0,6.0,6.24=18922часа

n1 – частота вращения шестерни, мин-1, n1 =412,8 мин-1,

NHE1=60.412,8. 18922=![]() циклов нагружения.

циклов нагружения.

Эквивалентное число циклов нагружения для колеса :

NHE2= NHE1/ iз.п. =467,7·106/ 2,5=187,1·106 циклов.

Пари реверсивной нагрузке NHE= уменьшается в два раза , поэтому

NHE1=248,8.106 циклов нагружения, NHE2=93,55 ·106 циклов.

Коэффициент долговечности для шестерни и колеса :

Значение КHL, принимаемые к расчету, могут быть в пределах 1< КHL>2,3 при <350НВ. Принимаем КHL1=1; КHL2=1,02.

Допускаемые контактные напряжения:

[σ]н1=[σ]н2=

![]() МПа;

МПа;