- •Состав паст. Процессы нанесения и термообработки толстых пленок.

- •Технология гибридных толстопленочных интегральных микросхем

- •9.2. Материалы для гибридных толстопленочных имс

- •Свойства диэлектрической пасты пк-1000-30 и конденсаторных структур на ее основе

- •9.3. Технология изготовления толстопленочных имс

- •9.4. Типовое технологическое оборудование для изготовления толстопленочных имс.

9.4. Типовое технологическое оборудование для изготовления толстопленочных имс.

Установки для трафаретной печати состоят из рамки с сетчатым трафаретом и системы крепления и совмещения подложек и трафарета. В промышленности применяются полуавтоматы, в которых все операции кроме смены трафаретов проводятся автоматически.

Выбор метода нанесения пленок зависит от сложности схемы, требуемой точности и скорости, с которой выполняется операция.

В установке предусмотрено посадочное место для точного фиксирования подложки. Для предотвращения скольжения и прилипания подложки к трафарету она удерживается вакуумным присосом. После того как подложка установлена и закреплена на соответствующей позиции, поверх нее накладывают трафарет. Если трафарет движущийся, то он останавливается на время нанесения пасты. Для выполнения печати трафарет опускается на подставку и удерживается на месте, не касаясь подложки. Если трафарет неподвижен, то для выполнения операции печати подставка подводится под трафарет.

Подложка устанавливается в соответствующее положение по отношению к трафарету и на верхнюю сторону трафарета перед ракелем наносится порция пасты; ракель равномерно передвигается вперед, производя некоторое давление вниз и продавливая трафарет, соприкасающийся с подложкой непосредственно под ракелем. В тех местах, где отверстия в сетке не заполнены эмульсией, паста продавливается сквозь трафарет на подложку. По мере прохождения ракеля трафарет под действием силы натяжения отделяется от подложки и возвращается в исходное положение, а соприкасающаяся с подложкой паста удерживается на последней силами адгезии.

Трафаретная печать может осуществляться различными способами и с достаточной степенью механизации. Хорошее совмещение трафарета с рисунком и постоянство массы наносимой пасты достигаются применением прецизионного оборудования.

Масса пасты, проходящей через трафарет на подложку, зависит от диаметра проволоки, размера отверстия и толщины слоя эмульсии. Разрешающая способность трафарета ограничивается минимально допустимыми размерами ячейки сетки. Наиболее мелкая сетка, применяемая для трафаретной печати толстых пленок, содержит 400 отверстий на 25,4 мм сетки (400 меш). В большинстве случаев используется сетка 200 меш. При этом средний размер ячейки (без учета диаметра проволоки) составляет 125 мкм. Таким образом, минимальный размер отпечатка (для данной сетки) около 125 мкм.

Размеры ячейки ограничивают геометрические размеры толстопленочных элементов. Для рисунка с широкими линиями (более 625 мкм) это влияние сказывается незначительно, однако при узких линиях оно становится существенным. Применение более мелких сеток дает хорошие результаты, но в этом случае ограничивающим фактором процесса формирования рисунка становится масса наносимого материала. Эту трудность удается преодолеть путем применения металлических масок, высокая разрешающая способность которых позволяет получать линии шириной 50 мкм при таком же значении расстояния между ними.

Сетка туго натягивается на жесткую рамку (обычно из литого алюминия). Однако по мере износа сетка деформируется и натяжение ослабевает, а следовательно, сетка утрачивает способность возвращаться от подложки в исходное положение. Вытягивание сетки в какой-то мере может быть скомпенсировано увеличением расстояния между ней и подложкой.

Рамка с трафаретом крепится в установке для трафаретной печати при помощи зажимов или винтов. К креплению предъявляются требования жесткости и параллельности. Трафарет устанавливается над подложкой в соответствующем положении, что достигается точными перемещениями фиксаторов вперед, назад и поворотами, предусмотренными конструкцией данной установки. Затем фиксаторы закрепляются, чем обеспечивается точность положения каждого отпечатка на подложке.

Ракели изготавливают из таких материалов, как неопрен или полиуретан. Растворители, входящие в состав паст, оказывают разрушительное воздействие на ракель, вызывая его износ, набухание, расслоение и пр. Рабочая кромка лезвия ракеля заострена и во время его движения относительно трафарета оказывает давление на пасту вперед и вниз. Давление вниз является функцией «угла атаки». Наносимое количество пасты зависит от конструкции ракеля, степени его износа, эластичности материала, установочного угла и других факторов.

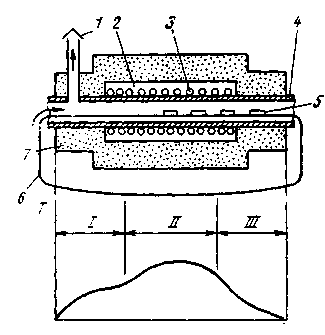

Рис. 20.9. Поперечный

разрез печи и температурный профиль:

1, 11, 111—зоны нагрева, обжига и охлаждения

соответственно: 1 – выход газов; 2 –

муфель; 3

– нагреватели;

4

– труба;

5 – подложки; 6– конвейерная лента; 7–

теплоизоляция печи; 9 – длина печи

Рис. 20.9. Поперечный

разрез печи и температурный профиль:

1, 11, 111—зоны нагрева, обжига и охлаждения

соответственно: 1 – выход газов; 2 –

муфель; 3

– нагреватели;

4

– труба;

5 – подложки; 6– конвейерная лента; 7–

теплоизоляция печи; 9 – длина печи

Для вжигания толстых пленок служат печи для термической обработки, из которых наиболее широко используются муфельные печи с металлической конвейерной лентой. Подложки с нанесенной на них пастой загружаются на конвейерную ленту, продвигающую их через всю печь. В начале пути происходит нагревание детали, по мере которого удаляются летучие составляющие пасты и выгорает органическая связка. Эта часть процесса должна протекать с умеренной скоростью, так как при большой скорости выгорание сопровождается разрушением пленки: пузырением, отслаиванием композиции от подложки и т. п. При медленном выгорании в композиции может удерживаться углерод до вступления детали в горячую зону, где плавится стекло и возникают побочные реакции. Присутствие углерода приводит к появлению пузырчатости стекла или восстановлению некоторых оксидов в композиции. Для отвода продуктов выгорания печи оборудуются вытяжкой.

В зоне максимальной температуры (горячая зона) подложка с пастой в течение определенного времени подвергается воздействию температуры Протяженность этой зоны обычно равна протяженности зоны предварительного разогрева. В зоне охлаждения, не имеющей нагревательных элементов дета пи охлаждаются перед выгрузкой. На рис. 20.9 показан поперечный разрез печи и температурный профиль.

В печах муфельного типа обеспечиваются хорошая вентиляция и защита нагревательных элементов от воздействия продуктов, выделяющихся при вжигании пленок. Теплоизлучателем служит муфель, изготавливаемый обычно из кварца, реже из керамики.

Максимальная температура в печи должна быть не ниже температуры вжигания пзсты.

Наиболее сложной задачей в процессе термообработки является регулирование температуры в печи. Высокая точность поддержания температуры важна для получения толстопленочных элементов ИМС высокого качества.