МИНИСТЕРСТВО ОБРАЗОВАНИЯ НАУКИ МОЛОДЕЖИ И СПОРТА

ДОБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра ГЭМиО

Журнал лабораторных работ

по курсу «Стационарное оборудование шахт»

Выполнил: Ульянов А. Н.

Проверил: Щелоков Г. С.

Алчевск, 2012

ДонГТУ |

Лабораторная работа № 1 |

АКГ–09 |

ГЭМиО |

Изучение конструкции центробежных насосов |

Ульянов А. Н. |

1 Теоретические исследования

Простейший центробежный насос представляет собой одноколесную турбомашину, основными элементами которой являются рабочее колесо и спиральный диффузор. Так как одноколесные насосы создают недостаточный для транспортирования воды из шахты напор, применяются многоколесные насосы с последовательным соединением на одном валу до 10—12 колес.

На рис. 1 показана схема трехколесного центробежного насоса. На валу 1, опирающемся на подшипники 2, шпонками 3 закреплены колеса 4, 5, 6. По всасывающему патрубку 7 жидкость поступает в колесо 4, где приобретает потенциальную и скоростную энергию.

Рисунок 1.1 – Схема центробежного насоса

Из колеса 4 жидкость поступает в направляющий аппарат 8, где скоростная энергия частично преобразуется в напор. Из аппарата 8 жидкость подводится в колесу 5, где снова приобретает скоростную энергию, преобразуемую в напор в следующем направляющем аппарате 9. Из последнего колеса 6 жидкость поступает в спиральную камеру 10 и через диффузор 11 под напором — в нагнетательный трубопровод насоса. В местах выхода из корпуса насоса вал уплотняется сальниками 12. Вал насоса соединяется с валом двигателя муфтой 13.

Рабочие колеса и направляющие аппараты рассматриваемого насоса заключены в общий корпус. Однако насосы бывают и секционные, в которых каждая секция состоит из колеса и направляющего аппарата. Между собой секции соединяются стяжными шпильками (болтами).

Бывают также насосы с разъемным корпусом в горизонтальной плоскости. В таких насосах облегчены осмотр внутренних деталей, уход и контроль за насосом, хотя наличие кожуха увеличивает вес и размеры насоса.

По расположению вала насосы бывают горизонтальные и вертикальные. Для установки в насосных камерах наибольшее применение имеет горизонтальный насос, для откачки воды при проходках стволов - вертикальные насосы.

Рисунок

1.2 - Рабочие колеса:

а

— закрытого типа; б

—

открытого типа

Важным элементом насоса является рабочее колесо, диаметр которого но превышает 800 мм. Для неагрессивной воды колеса изготовляются литыми из чугуна, для кислотной воды — из хромоникелевой и хромистой стали, цементированного хромом чугуна, хромистого или кремнистого чугуна, кислотоупорной бронзы (свинцово-оловянистые сплавы или алюминиево-железные и марганцевые бронзы) и текстолита.

По конструкции рабочие колеса насосов бывают закрытого и открытого типов. В колесах закрытого типа имеются задний 1 и передний 2 диски, между которыми расположены лопатки 3 (рис. 1.2, а), причем диски, лопатки и втулка 4, с помощью которой колесо насаживается на вал, отливаются заодно. В колесах открытого типа имеется только задний диск 1 с втулкой 2 и лопатками 3 (рис. 1.2, б).

Из условия прочности диски колеса утолщаются по направлению к втулке. Скорость на внешней окружности литых чугунных колес не более 34—45 м/сек.

Лопатки колес загнуты назад с углом выхода 145—150°. Форма кривой лопатки должна быть такой, чтобы на всем протяжении ее приращение абсолютной скорости было плавным, равномерным и обеспечивались требуемые углы входа и выхода. Лопатки профилируются по дуге окружности или по логарифмической спирали и имеют толщину: чугунные 4—8 мм, бронзовые 3—6 мм.

К.п.д. насоса зависит от тщательности обработки поверхностей межлопаточных каналов колеса, образуемых его дисками и лопатками, от числа и длины лопаток, от плавности изменения сечения площади прохода в канале. Движение воды в колесе тем правильнее, чем больше число лопаток, но при значительном их числе увеличивается сопротивление трению. Обычно в одном колесе 6—9 лопаток.

В шахтных насосах чаще применяются колеса закрытого типа, так как они допускают разбег вала, необходимый при наиболее распространенном способе уравновешивания осевого давления; при них меньше утечки жидкости через зазоры. Колеса открытого типа целесообразно применять для транспортирования загрязненных и густых жидкостей.

По удельному числу оборотов рабочие колеса центробежных насосов делятся на три типа: тихоходные (ns = 40 - 80), нормальные (ns = 80 = 150), быстроходные (ns = 150 - 300). При увеличении быстроходности колес, как правило, возрастает и к.п.д. Тихоходные колеса обеспечивают высокие напоры и сравнительно небольшие подачи, быстроходные — наоборот.

Так как из рабочего колеса насоса жидкость выходит с очень большой абсолютной скоростью, достигающей 50 м/сек, а для уменьшения потерь напора скорость в каналах насоса и в трубопроводе должна быть 1—5 м/сек, применяются спиральные диффузоры, направляющие аппараты и спиральные каналы, которые преобразуют кинетическую энергию в потенциальную. Кроме того, направляющие аппараты и спиральные каналы необходимы для передачи жидкости из одного колеса насоса в другое.

Рабочее колесо находится внутри неподвижного направляющего аппарата, изготовляемого из такого же материала, что и колесо. Направляющий аппарат, применяемый в большинстве многоколесных насосов, имеет лопатки, образующие в нем камеры, сечение которых по направлению движения текучего увеличивается. Ширина направляющего аппарата для обеспечения нормального поступления струи воды из колеса в аппарат делается на 1 - 2 мм больше ширины колеса на выходе. Зазор между внешней окружностью колеса и внутренней окружностью направляющего аппарата составляет 3 - 4 мм Число лопаток направляющего аппарата обычно на единицу меньше, чем в колесе (для уменьшения потерь).

Для обеспечения безударного входа жидкости в межлопаточную камеру аппарата угол наклона лопаток при входе должен быть равен углу выхода жидкости из рабочего колеса. Обычно лопатки направляющего аппарата профилируются по эвольвенте и по закону постоянства относительной скорости в каналах рабочего колеса. Выходной угол лопаток направляющего аппарата для уменьшения удара при переходе жидкости из направляющего аппарата в переводной канал равен 90°.

Спиральные каналы применяются в спиральных насосах. Они отливаются в корпусе насоса и профилируются так, чтобы средняя скорость жидкости во всех сечениях была одинаковой.

Устройства должны быть такими, чтобы в них при преобразовании кинетической энергии в потенциальную потери были наименьшими, поэтому форма устройств должна соответствовать естественной траектории движения жидкости, выходящей из рабочего колеса, благодаря чему скорости жидкости будут касательными к стенкам, должны быть возможно большими радиусы закругления, гладкая мм утренняя поверхность и постепенное необходимое расширение по направлению тока жидкости.

Устройства для уравновешивания осевого давления необходимы и насосах в связи с возникновением при работе насоса силы осевого да мления, направленной вдоль оси насоса — от нагнетательной стороны к всасывающей.

Осевое давление объясняется неравенством давления на поверхности рабочего колеса (меньшее давление на входе и большее на выходе), неравенством скоростей жидкости при входе и выходе, конструктивным исполнением насоса. Особенно большое осевое давление (до 20 тс) возникает в многоколесных насосах с большой подачей.

Под действием осевого давления вал вместе с заклиненными на нем колесами стремится сдвинуться вдоль своей оси в сторону всасывания. Осевой сдвиг может привести к большому трению между вращающимися колесами и неподвижными направляющими аппаратами или корпусом, что повлечет за собой быстрый износ деталей насоса и снижение его к.п.д. Для устранения осевого сдвига применяются: в одноколесных насосах — колеса двустороннего всасывания, при которых давление по одну и другую сторону колеса одинаково, а при колесах одностороннего всасывания — упорный подшипник; в многоколесных горизонтальных насосах — разгрузочный диск или особое расположение рабочих колес; в вертикальных насосах — упорные шарикоподшипники, шариковые или обыкновенные пяты.

Наибольшее применение в шахтных насосах имеет разгрузочный диск (см. рис. 1). Диск 14 закреплен на валу 1 гайкой 15. Часть воды по кольцевому зазору 16 около вала проникает к одной стороне диска, давит на него и после этого выходит через трубку 17. Так как противоположная сторона диска находится почти под атмосферным давлением, то осевое давление уравновешивается давлением жидкости на диск 14. Если давление осевого сдвига уменьшается, то диск вместе с валом автоматически передвигается в сторону, обратную направлению осевого сдвига, благодаря чему поток жидкости через увеличивающуюся щель 18 между диском 14 и кольцом 19 на крышке насоса усиливается, давление жидкости на диск уменьшается, уравновешиваясь с осевым давлением. Наличие разгрузочного диска приводит, таким образом, к непрерывному перемещению вала в осевом направлении. Расход воды через разгрузочное устройство составляет 1,5—3% подачи насоса. С помощью разгрузочного диска достигается полное уравновешивание осевого давления с автоматическим приспособлением к этому изменяющемуся давлению силы, противодействующей ему. Сальник на нагнетательной стороне не подвержен высокому давлению, так как к нему подводится вода под давлением, близким к атмосферному. Но при таком устройстве имеет место расход воды через разгрузочный диск, трение диска о воду, быстрое срабатывание диска при перекачке загрязненной воды. Насосы не могут работать при напорах, значительно меньше нормальных, так как при этом сильно уменьшается зазор между диском и кольцом на корпусе насоса и диск может соприкасаться с кольцом. Насос должен быть установлен строго горизонтально.

Иногда уравновешивание осевого давления в насосах достигается с помощью такого расположения рабочих колес, когда создаются равные, но противоположно направленные силы, действующие на колеса.

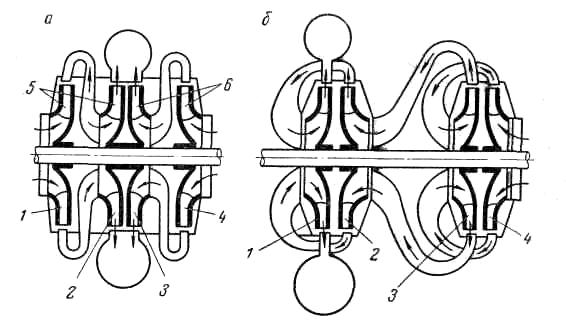

Рисунок 1.3 - Расположение рабочих колес для уравновешивания осевого давления

При таком расположении (рис. 3, а) колеса 1 и 2 и колеса 3 и 4 образуют соответственно две группы 5 и 6, причем колеса между собой соединены последовательно с помощью каналов, а группы колес — параллельно. Благодаря равным, но противоположно направленным осевым давлениям в каждой группе колес суммарное осевое давление уравновешивается. При другом расположении (рис. 3, б) все колеса 1, 2, 3 и 4 соединены последовательно, но так, что осевое давление уравновешивается. Так как при этом способе уравновешивание осевого давления будет неполным, необходимо применить упорный подшипник. Кроме того, должно быть хорошее уплотнение между средними и последними колесами, так как иначе может возникнуть значительное осевое давление, направленное в сторону всасывания или в сторону нагнетания. Такое уплотнение надежно обеспечивается в насосах с разъемным корпусом в горизонтальной плоскости.

Уплотнения в насосе необходимы для устранения утечек жидкости, снижающих подачу насоса, и для предупреждения попадания атмосферного воздуха в месте прохода вала через крышку насоса всасывающей стороны. Утечки бывают через зазоры между рабочим колесом и направляющим аппаратом или корпусом, а также в месте прохода вала через крышку насоса нагнетательной стороны.