- •Тема№15. Привод буровых установок.

- •15.1. Назначение, классификация и основные требования

- •15.2. Двигатели буровых установок.

- •Техническая характеристика стационарного газотурбинного двигателя аи – 23сг

- •Сравнительная характеристика приводов

- •Новые системы управления главными приводами на базе микропроцессорной техники (цифровые)

- •Привод главных механизмов буровой установки на базе регулируемых асинхронных электроприводов.

- •15.3. Силовые передачи и агрегаты.

15.3. Силовые передачи и агрегаты.

Силовые передачи представляют собой устройства, предназначенные для передачи мощности от двигателей лебедке, насосам, ротору и другим потребителям энергии буровой установки. Силовые передачи основного привода выполняют следующие функции:

регулирование момента и частоты вращения в соответствии с изменением эксплуатационных нагрузок, действующих на буровую лебедку и ротор;

регулирование числа ходов поршней бурового насоса в зависимости от необходимой подачи и давления;

суммирование мощности двигателей при групповом и многомоторном приводе;

распределение мощности между лебедкой, насосами и ротором в буровых установках с групповым приводом;

плавное включение и защиту двигателей от чрезмерных перегрузок;

реверсирование лебедки и ротора, приводимых от тепловых двигателей.

В приводе буровых установок используются механические, гидравлические, электрические и пневматические передачи, различающиеся по способу преобразования передаваемого вращающего момента. Как правило, гидравлические и электрические передачи используются в сочетании с механическими, образуя гидромеханические и электрические передачи.

Механические передачи наиболее просты и надежны в эксплуатации, отличаются ступенчатым изменением частоты вращения и сравнительно высоким к. п. д., не зависящим от передаточных чисел. В приводе буровых установок используются следующие виды механических передач: понизительные зубчатые редукторы, суммирующие и раздаточные цепные редукторы, клиноременные и карданные передачи, цепные и зубчатые коробки перемены передачи, шинно-пневматические муфты и другие устройства, выбираемые в зависимости от используемых двигателей, назначения и компоновки привода.

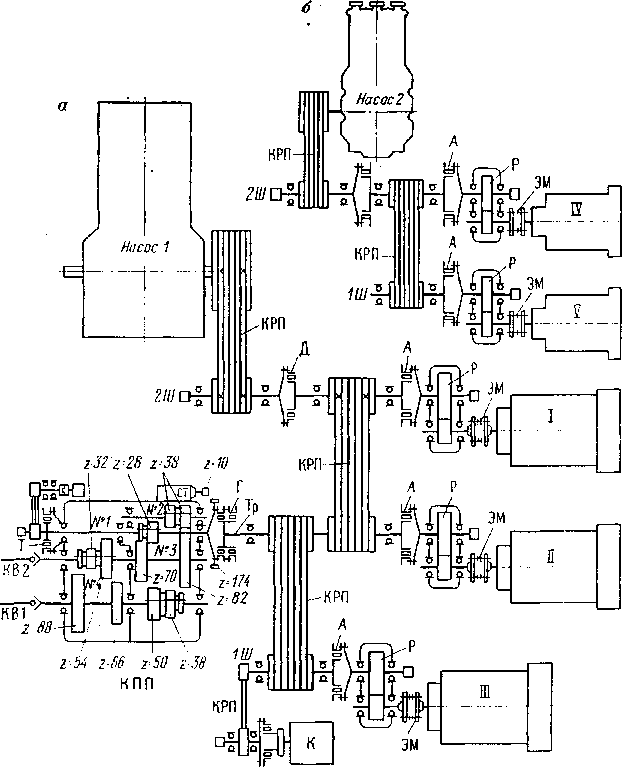

На рис. 15.21. показана кинематическая схема смешанного дизельного привода с механическими передачами, принятая в буровых установках Уралшам ЗД-76. В блок а входят три дизеля (/, //, ///), предназначенные для привода буровой лебедки и

Рис. 15.21. Кинематическая схема смешанного дизельного привода с механическими передачами.

одного насоса. Блок б служит для привода второго насоса от двух дизелей (IV и V). Мощность дизелей передается лебедке и насосам посредством эластичных муфт ЭМ, понизительных редукторов Р, шинно-пневматических муфт А, клиноременных передач КРП и зубчатой коробки перемены передач КПП.

Трехдизельный блок а позволяет раздельно и одновременно передавать мощность КПП буровой лебедке и насосу 1. При этом могут быть использованы один из дизелей, любая пара дизелей и все три дизеля /, //, III. Двухдизельный блок б позволяет обеспечить привод насоса 2 от каждого дизеля в отдельности или одновременно от двух дизелей IV, V. Оба блока содержат конструктивно одинаковые силовые агрегаты, объединяющие в одном блоке дизель, понизительный редуктор и клиноременную трансмиссию. По числу клиноременных шкивов различают одношкивный 1Ш и двухшкивный 2Ш силовые агрегаты. В блоке а указанные агрегаты соединяются с третьим агрегатом Тр, называемым силовым агрегатом коробки перемены передач.

В трехдизельном блоке одношкивный силовой агрегат 1Ш используется для привода компрессора К, а в двухшкивном силовом агрегате 2Ш, используемом для привода насоса 1, трансмиссия имеет два клиноременных шкива диаметром 500 и 630 мм, установленных на отдельных валах и соединяемых между собой шинно-пневматической муфтой Д.

Коробка перемены передач КПП, предназначенная для лебедки У2-5-5, имеет пять прямых и четыре обратные скорости. От двухшкивного силового агрегата мощность дизелей /, //, /// передается приводному валу коробки перемены передач посредством сдвоенной шинно-пневматической муфты Г. Через карданные валы КВ1 и КВ2 вращение сообщается буровой лебедке Четыре первые скорости включаются с помощью блок-шестерен 32/54 и 50/38 и передаются лебедке через карданный вал КВ1. Пятая независимая «быстрая» скорость, включаемая с поста бурильщика, передается лебедке от вала КВ2. Для прямого и обратного хода используется блок-шестерня 28/28. Ниже указаны соединения зубчатых колес и шестерен в зависимости от передаваемых скоростей.

Скорость I II III IV V Реверс

Соединение зубчатых

колес и шестерен"... 28/38 28/38 28/38 28/38 28/38 28/70

38/82 38/82 38/82 38/82 38/82 32/88

32/88 54/66 70/50 82/38 — —

Тормоз Т предназначен для остановки валов при отключении коробки перемены передач. Электростартер СТ и зубчатая передача 174/10 служат для проворачивания валов с целью совмещения зубьев включаемых шестерен.

Одношкивный силовой агрегат (рис. 15.22) состоит из рамы /, на которой установлены дизель 2, понизительный редуктор 4 и стойки 7 клиноременной трансмиссии 6. Вал дизеля соединяется с приводным валом редуктора эластичной муфтой 3. Ведомый вал редуктора соединяется с трансмиссионным валом шинно-пневматической муфтой 5, наполняемой сжатым воздухом через вертлюжок 8.

Двухшкивный силовой агрегат с коробкой перемены передач (рис. 15.23) отличается тем, что шкивы 6 располагаются на од ном сплошном валу, который передает мощность трех дизелей (см. рис. 12.21). На раме 1 вместе с дизелем 2, редуктором 4, стойками 8 размещаются коробка перемены передач 10 и натяж ной ролик 7. Сжатый воздух поступает в шинно-пневматическую муфту 5 через вертлюжок 5, установленный на торце ведомого вала редуктора, а в спаренную шинно-пневматическую муфту 9 — с торца приводного вала коробки перемены передач через вертлюжок 11.

Рис.15.22. Одношкивный силовой агрегат.

Понизительный редуктор служит для снижения частоты вращения, передаваемой дизелем, до пределов, допускаемых клиноременной передачей. Передаточное число редуктора 1,53, модуль прямозубого зацепления равен шести. Приводной вал-шестерня 5 (рис.15.24) и ведомый вал 9 с насаженным колесом 8 устанавливаются на подшипниках 11 в расточки оребренного чугунного корпуса 3 и крышки 2, соединяемых болтами. Стыкуемые поверхности корпуса и крышки уплотняются картонной прокладкой. Поверхности зубьев шестерни и колеса после цементации подвергаются закалке и шлифовке. Валы редуктора имеют конические хвостовики с резьбой для посадки и крепления полумуфт.

Ведомый вал 9 снабжен отверстием для подвода воздуха к шинно-пневматической муфте. Уровень масла в редукторе контролируется маслоуказателем 1. Для предупреждения утечек масла через выводные концы валов во фланцах 7 установлены севанитовые уплотнения 6, поджимаемые крышками 10. В корпусе редуктора располагается змеевик 4 для охлаждения масла холодной водой. В зимних условиях используется для подогрева масла горячей водой либо паром.

Рис.

15.23. Двухшкивный силовой агрегат.

Рис.

15.23. Двухшкивный силовой агрегат.

Рис.15.24. Понизительный редуктор.

К числу основных

недостатков механических передач

относится ступенчатое изменение частоты

вращения. Согласно равенству мощностей

двигателя и исполнительного механизма

Мдвnдв![]() =Мп,

изменение

рабочих нагрузок и моментов М

на заданной

передаче n

= nдв/i

= const

вызывает соответствующее изменение

вращающего момента двигателя Мдв,

что неблагоприятно сказывается

на его экономичности и долговечности.

Правильный выбор передачи в соответствии

с рабочей нагрузкой зависит от квалификации

бурильщика и поэтому не всегда отвечает

наиболее выгодным режимам работы

двигателя. Для переключения передач

затрачивается дополнительное время,

что приводит к увеличению продолжительности

выполняемых технологических операций.

=Мп,

изменение

рабочих нагрузок и моментов М

на заданной

передаче n

= nдв/i

= const

вызывает соответствующее изменение

вращающего момента двигателя Мдв,

что неблагоприятно сказывается

на его экономичности и долговечности.

Правильный выбор передачи в соответствии

с рабочей нагрузкой зависит от квалификации

бурильщика и поэтому не всегда отвечает

наиболее выгодным режимам работы

двигателя. Для переключения передач

затрачивается дополнительное время,

что приводит к увеличению продолжительности

выполняемых технологических операций.

В гидромеханических передачах механические передачи сочетаются с гидродинамическими. В приводе буровых установок преимущественно используют гидротрансформаторы. Гидродинамические муфты применяют реже, так как они требуют более сложной системы управления для глубокого и продолжительного регулирования передаваемого вращающего момента. Из числа известных гидротрансформаторов в приводе буровых установок

Рис.151.25. Конструктивная схема a и характеристика комплексного гидротрансформатора б.

используются преимущественно комплексные, обладающие наиболее приемлемыми для условий бурения свойствами.

Гидротрансформаторы конструктивно отличаются от гидромуфт тем, что в их рабочей полости (рис. 15.25), кроме турбинного 1 и насосного 2 колес, устанавливается неподвижный лопаточный аппарат 3, называемый реактором. Преобразование момента в гидротрансформаторе происходит в результате воздействия лопаток реактора на скорость и направление потока жидкости, поступающей из насосного колеса на турбину. Вследствие значительных гидравлических потерь в реакторе максимальное значение к.п.д. наиболее совершенных гидротрансформаторов не превышает 0,8—0,92, тогда как у гидромуфт он составляет 0,94—0,98.

Преобразующие свойства гидротрансформатора и высокий к.п.д. гидромуфты в определенной степени совмещаются в комплексном гидротрансформаторе, конструктивное отличие которого состоит в том, что реактор соединяется с корпусом через муфту свободного хода МСХ 4. При больших нагрузках, когда момент на турбине Мт больше момента насосного колеса Miu на реакторе возникает момент Мр, заклинивающий МСХ и удерживающий реактор в неподвижном состоянии.

При уменьшении нагрузки, когда момент на турбине оказывается равным или меньше момента насосного колеса, МСХ расклинивается и реактор вращается в сторону насосного колеса, не влияя на поток рабочей жидкости. Таким образом, комплексный гидротрансформатор способен работать в режимах гидротрансформатора и гидромуфты. В любом случае алгебраическая сумма моментов, приложенных к гидротрансформатору, равна нулю:

МН + МР — МТ = 0

Из рассмотренного условия следует, что момент на валу турбины МТ, расходуемый на преодоление внешней нагрузки, равен по абсолютной величине сумме моментов, затраченных на закручивание потока рабочей жидкости:

Мт = Мн + Мр. (15.1)

Основные параметры гидротрансформатора: коэффициент трансформации момента вращения

К = Мт/МН = 1 + МР/МН; (15.2)

коэффициент полезного действия

![]() , (15.3)

, (15.3)

где i=nТ/nН — передаточное отношение гидротрансформатора.

Внешняя характеристика комплексного гидротрансформатора, показанная на рис. 15.25,б сплошными линиями, представляет собой графически выраженную зависимость к.п.д. и вращающих моментов насосного и турбинного колес от передаточного отношения при постоянной частоте вращения насосного колеса. Как видно, внешняя характеристика комплексных гидротрансформаторов разделена на зоны ГТ и ГМ, определяющие работу соответственно в режимах гидротрансформатора и гидромуфты.

Вращающие моменты рабочих колес гидротрансформатора определяются по известным формулам:

![]() (15.4)

(15.4)

где

![]() — плотность рабочей жидкости;

— плотность рабочей жидкости;

![]() ,

,

![]() и

и

![]() — безразмерные коэффициенты

момента турбины, насоса и реактора; пН

— частота

вращения насосного колеса; D

— максимальный

(активный) диаметр рабочей полости колес

гидротрансформатора.

— безразмерные коэффициенты

момента турбины, насоса и реактора; пН

— частота

вращения насосного колеса; D

— максимальный

(активный) диаметр рабочей полости колес

гидротрансформатора.

Для

лопастных колес с геометрически подобными

проточными элементами

коэффициент момента

![]() —

величина постоянная при кинематическом

подобии потоков, т. е. при i==

const.

На основании указанного для удобства

выполнения расчетов, связанных; с

моделированием гидротрансформаторов,

их опытные характеристики представляются

в виде зависимостей коэффициентов

момента насосного и турбинного колес

от передаточного отношения

—

величина постоянная при кинематическом

подобии потоков, т. е. при i==

const.

На основании указанного для удобства

выполнения расчетов, связанных; с

моделированием гидротрансформаторов,

их опытные характеристики представляются

в виде зависимостей коэффициентов

момента насосного и турбинного колес

от передаточного отношения

![]() .

.

Рассматриваемые безразмерные зависимости на рис.15.25,б показаны пунктирными линиями. От внешних характеристик они отличаются масштабом построения и не зависят от абсолютных значений , п и D.

Коэффициент полезного действия гидротрансформатора изменяется по закону, близкому к квадратичной параболе. Для сравнения на рис.15.25,б штрихпунктирной линией показано изменение к.п.д. гидромуфты, величина которого, как известно, равна передаточному отношению. В рабочей зоне ГТ, где гидротрансформатор преобразует величину момента (K>1), к.п.д. выше, чем у гидромуфты. На границе зон ГТ и ГМ реактор отключается, и гидротрансформатор переходит на режим работы гидромуфты. При этом моменты на насосном и турбинном колесах выравниваются (К=1), а к.п.д. при дальнейшем увеличении частоты вращения турбины возрастает прямо пропорционально передаточному отношению.

Важным параметром гидротрансформатора является коэффициент прозрачности, указывающий на характер изменения момента насосного колеса от частоты вращения турбины:

П

=

МН(i=0)/МН(i=1)=![]() (15.5)

(15.5)

где

МН(i=0)

и

![]() —

момент и коэффициент момента насосного

колеса при

максимальной нагрузке на турбине (i

= 0— турбина застопорена); МН(i=1)

и

—

момент и коэффициент момента насосного

колеса при

максимальной нагрузке на турбине (i

= 0— турбина застопорена); МН(i=1)

и

![]() — момент и коэффициент момента насосного

колеса при коэффициенте трансформации,

равном единице (для комплексных

гидротрансформаторов — режим гидромуфты).

— момент и коэффициент момента насосного

колеса при коэффициенте трансформации,

равном единице (для комплексных

гидротрансформаторов — режим гидромуфты).

Гидротрансформаторы, у которых П>1, обладают прямой прозрачностью. В этом случае уменьшение частоты вращения турбины, вызванное увеличением внешней нагрузки, сопровождается ростом момента насосного колеса гидротрансформатора. Если П=1, то гидротрансформатор непрозрачен, т.е. насос не реагирует на изменение нагрузки на турбине. При П<1 гидротрансформатор обладает обратной прозрачностью — с увеличением нагрузки на турбинное колесо частота его вращения и момент насосного колеса снижаются.

На прозрачность гидротрансформатора решающее влияние оказывают размещение рабочих колес в круге циркуляции и угол наклона лопаток насоса. У прозрачных гидротрансформаторов = var, а у непрозрачных = const для всех значений i. Зависимости MT = f (i) и MH = f (i) на рис.15.25,б относятся к непрозрачному гидротрансформатору и свидетельствуют о том, что с увеличением вращающего момента турбины частота ее вращения снижается при неизменном моменте насосного колеса. На практике это проявляется в том, что с увеличением внешней нагрузки, действующей на ведомый вал гидротрансформатора, частота вращения его снижается. Так как момент и частота вращения насосного колеса остаются неизменными, режим работы двигателя при этом также не изменяется.

Комплексные гидротрансформаторы придают дизельному приводу ряд новых свойств и возможностей. На рис.15.26 показана внешняя характеристика дизель-гидравлического агрегата САТ-450, состоящего из дизеля В2-450 и гидротрансформатора: ТТК1. Представленные на рисунке экспериментальные зависимости показывают, что в дизель-гидравлическом агрегате частота вращения выходного (турбинного) вала пТ изменяется от нуля в тормозном режиме до максимума в режиме холостого хода при практически неизменной частоте вращения дизеля пД.

0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 nT, об/мин.

Рис.15.26. Внешняя характеристика силового агрегата САТ – 450.

Вращающий момент выходного вала МТ плавно снижается от максимума в тормозном режиме до минимума в режиме холостого хода. Коэффициент трансформации момента К = 6 и умень шается до К = 3,2 4 при к.п.д. гидротрансформатора, равном 0,7. Бесступенчатое изменение момента и частоты вращения позволяет полнее использовать мощность дизеля в приводе буровой лебедки и обеспечить автоматическое изменение скорости подъема в зависимости от нагрузки на крюке. Однако вследствие ограниченности коэффициента трансформации в зоне практически приемлемых значений к.п.д. гидротрансформаторы в приводе буровых лебедок самостоятельно не используются и дополняются механической коробкой перемены передач.

В связи с этим расширяется диапазон экономического регулирования момента до пределов, охватывающих весь практически возможный диапазон изменения действующих на буровую лебедку нагрузок при спуско-подъемных, ловильных и других работах. Такие передачи обеспечивают непрерывно-ступенчатую тяговую характеристику лебедки. Одновременно коробка перемены передач используется для реверсирования дизель-гидравлического агрегата, так как собственно гидротрансформатор нереверсируемый.

В приводе буровых насосов гидравлические передачи обеспечивают автоматическое изменение давления и подачи при изменении гидравлических сопротивлений в системе циркуляции промывочного раствора. Способность гидротрансформатора развивать большие вращающие моменты при малой частоте вращения турбинного колеса создает условия для пуска насосов под нагрузкой, т.е. без применения пусковых задвижек. В приводе ротора гидромеханическая силовая передача по сравнению с механической передачей обеспечивает более благоприятный режим бурения и снижение аварий с бурильными трубами.

Анализируя работу гидротрансформаторов и их характеристики, можно отметить ряд других положительных качеств, благодаря которым гидротрансформаторы широко используют в силовых передачах буровых установок. Из характеристики непрозрачного гидротрансформатора (см. рис.15.25, б), следует, что даже при заклинивании турбинного вала (i = 0) момент Мн на насосном валу, нагружающий двигатель, остается неизменным. В связи с этим при правильном подборе гидротрансформатора устраняется возможность перегрузки и остановки дизеля, что способствует повышению срока его службы.

Гидромеханические передачи позволяют упростить управление буровой лебедкой. Так, после подъема незагруженного элеватора нет необходимости переключения лебедки с высшей на низшую передачу для последующего приподъема колонны труб с целью освобождения элеватора или клиньев. Это видно из рассмотрения равенства мощностей на насосном и турбинном колесах гидротрансформатора:

MTnT=MHnH ,

Учитывая, что MH

=

![]() D5nn2,

рассматриваемое

равенство можно представить в виде:

D5nn2,

рассматриваемое

равенство можно представить в виде:

![]() .

.

Подставляя вместо частоты вращения насоса пH равное ему значение частоты вращения двигателя nд, получаем

MT

=

![]() (15.6)

(15.6)

![]() (15.7)

(15.7)

Формула (XVI.6) показывает, что путем сравнительно небольшого изменения частоты вращения двигателя можно обеспечить необходимое для приподъема колонны увеличение момента МT при неизменной частоте вращения пT выходного вала гидротрансформатора. Из формулы (15.7) следует, что при постоянном моменте частота вращения пT выходного вала пропорциональна кубу частоты вращения двигателя. Поэтому регулировкой частоты вращения двигателя можно изменять скорость крюка в широком диапазоне, поднимая бурильную колонну при прихватах и затяжках и удерживая ее в подвешенном состоянии.

Рассматриваемые режимы работы ограничиваются определенным диапазоном нагрузок, не вызывающим перегрева гидротрансформаторов. Рабочая жидкость между насосным и турбинным колесами гидротрансформатора поглощает крутильные колебания двигателя, способствуя снижению уровня шума и вибраций. Благодаря гидротрансформатору улучшается синхронизация параллельно работающих дизелей, что позволяет полнее использовать их суммарную мощность.