- •1. Теплофизические свойства пластмасс в производстве тары

- •2.Каландрирование

- •3. Термоимпульсная сварка мягкой тары. Влияние упаковываемой продукции на качество сварных швов.

- •1. Виды и состав пластмасс в производстве тары.

- •2.Основные виды термоформования тары из листовых термопластов ( свободное, негативное, позитивное).

- •3. Расчет сварных соединений мягкой тары на прочность. Основные дефекты сварных соединений

- •1. Методы производства тары в зависимости от вида заготовки пластмасс.

- •2. Полимерные пленки для тары,полученные методом полива.

- •3. Высокочастотная сварка мягкой тары. Особенности.

- •1. Ориентация полимерных пленок для производства тары

- •2. Аналитический расчет технологической производительности фуа линейного типа для производства мягкой тары.

- •Принцип работы и основные узлы литьевой мшины

- •Влияние способов получения полимерных пленок на технологию производства и свойства тары.

- •2. Анализ производительности фасовочно-упаковочного автомата

- •3. Схема пресс-формы.

- •Виды и состав пластмасс в производстве тары.

- •Циклограмма процесса термоформования. Расчёт времени теплорадиационного нагрева листовой заготовки.

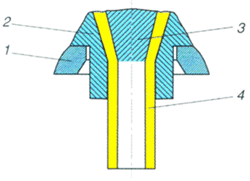

- •Контактно-тепловая сварка мягкой тары.

- •1. Реологические свойства полимеров в производстве тары.

- •2. Принципиальная схема и циклограмма работы формовачно-фасовочного автомата с устройством роторного формования.

- •3. Структурная слоевая неоднородность материала тары, полученной во фронтальном и струйном режиме заполнения литьевой формы.

- •Билет № 21

- •Основные виды мягкой тары и технология их производства.

Билет № 21

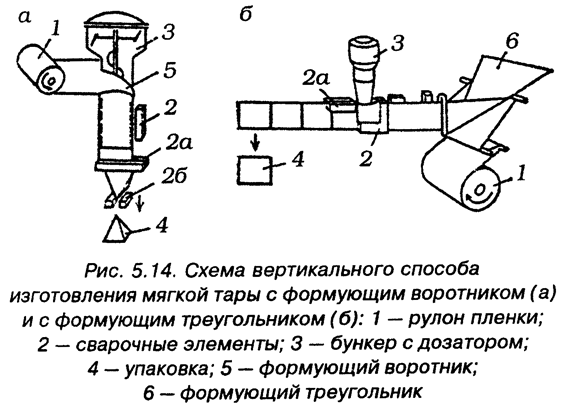

Основные виды мягкой тары и технология их производства.

Мягкая тара является одним из наиболее распространённых видов упаковки.

Достоинства: незначительный вес, самая низкая себестоимость, эстетична, размещает много информации, удобна, практична.

Мягкая тара ->потребительская (пакеты)

->транспортная (мешки)

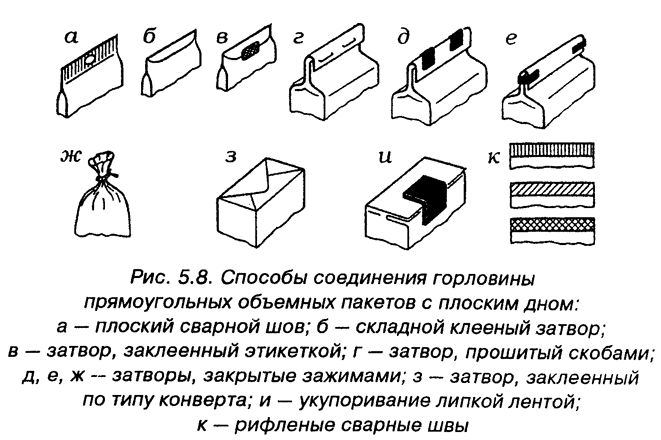

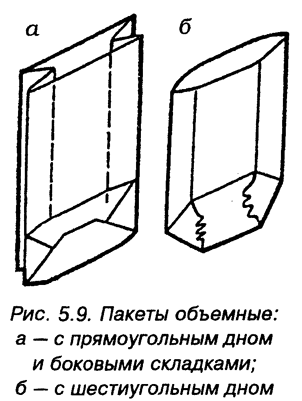

Пакеты различаются по конфигурации дна, форме корпуса, особенностями горловины. Вместимость не более 3дм3.

Материалы: бумага, однослойные плёнки и многослойные композиционные материалы.

Формы.

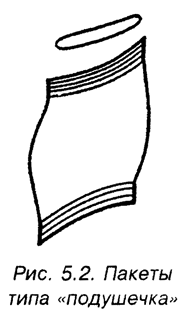

«Подушечка». Самая простая. Из рукавной полимерной плёнки с двумя поперечными швами.

С одним продольным и двумя поперечными швами:

- плоские

- с боковыми складками.

(из одного рулона плоского плёночного материала)

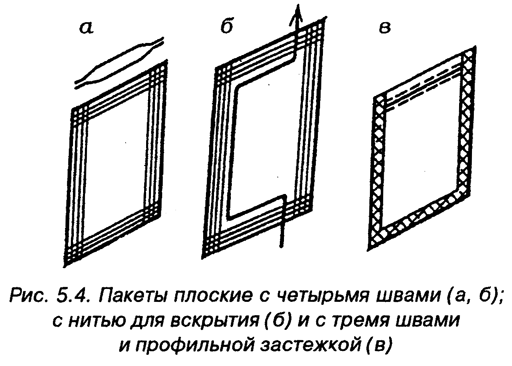

Плоские пакеты с тремя или четырьмя боковыми швами. Из двух рулонов плоских плёночных материалов.

Плоские со складкой у дна. Из одного рулона плёночного материала.

Оболочечные пакеты. Из рукавного термоусаживаемого материала.

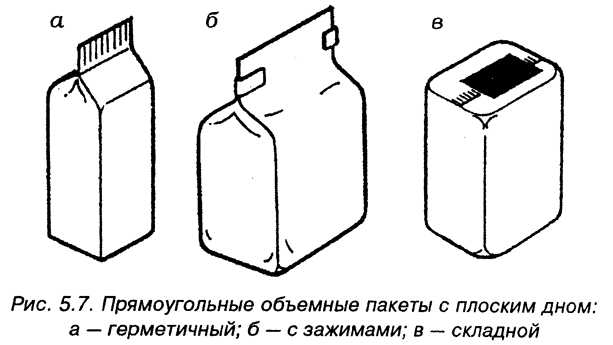

Прямоугольные плоские пакеты с плоским дном. Многослойные композиционные материалы. Часто используют алюминиевую фольгу в качестве барьерного слоя герметичных пакетов. Для негерметичных пакетов часто применяют бумагу.

Пакеты объёмные с плоским дном из крафт-бумаги. Дно и боковые стенки соединяют склеиванием.

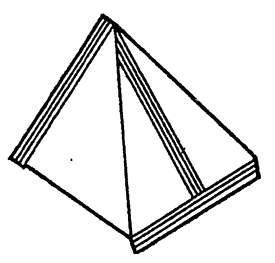

Объёмные пакеты в форме тетраэдра. Многослойные композиционные материалы. Герметичное соединение сваркой.

Хозяйственные сумки. Принципиальное отличие – ручки (из того же материала, что и сумка ( просечённые или сварные), упрочнённые ручки из толстой пластмассы). Изготавливают из прочных, нередно армированных однослойных и многослойных полимерных плёнок.

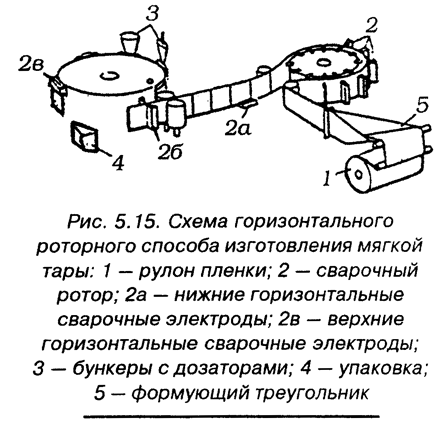

Производство: -> прерывное ( выполнение различных процессов на различных рабочих местах, с использованием различных автоматов и полуавтоматов или ручного труда)

-> непрерывное ((все технологические процессы выполняются в автоматическом режиме на одном автомате)

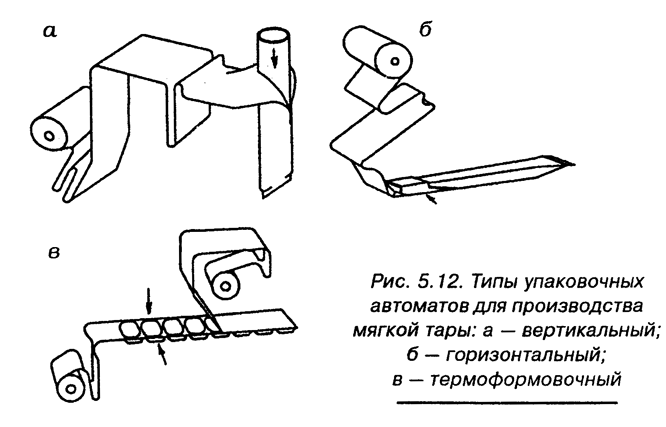

в зависимости от направления подачи в тару упаковываемой продукции различают 3 типа упаковочных автоматов.

Автоматы вертикального типа.

Для чего: сухие сыпучие продукты, замороженные овощи, кофе и др. порошкообразные, пастообразные и жидкие вещества.

Основная движущая сила процесса заполнения тары – собственный вес продукции и избыточное давление либо вакуумирование.

Самая высокая гибкость, минимальная жёсткость, высокая герметичность, хорошие барьерные свойства получаемой тары.

Технологическая схема благоприятна для сварки и печати на внешней поверхности плёнок.

Автоматы горизонтально типа.

Для чего: крупная штучная продукция (мясо, хлебобулочные изделия, сыр, фрукты и тд)

Подача товара в тару различными транспортёрами, пневматически и в ручную.

Высокая гибкость, средняя жёсткость, высокие барьерные свойства и герметичность получаемой тары.

Хорошие условия для печати и сварки.

Термоформовочные автоматы.

Любые виды продукции, всеми возможными методами её подачи.

Нижняя часть - термоформованная (жёсткая или полужёсткая), верхняя - крышка (гибкая, минимальная жёсткость, многослойный материал с хорошими барьерными свойствами, способность к сварке и к склеиванию, а так же печати)

О

Рис. 1, б. Схема получения трубной заготовки: 1 - тело трубной головки; 2 - мундштук; 3 - дорн; 4 - трубная заготовка

собенности заполнения формы расплавом во фронтальном и струйном режимах.Схема работы экструзионно-выдувного автомата. Аналитический расчет производительности ЭВА.

Рис. 1, а. Схема

экструзионно-выдувного формования: 1

- пресс-форма; 2 - трубная головка; 3 -

трубная заготовка

Рис. 2. Способы экструзионно-выдувного

формования: а - выдув сверху; б - выдув

снизу; в - выдув иглой

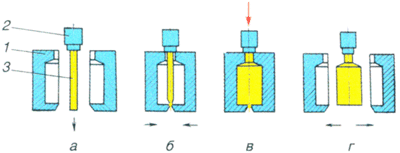

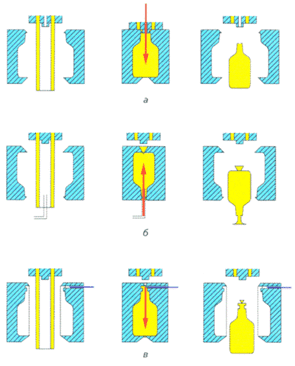

Бутылки из полимеров изготавливают методом выдувного формования двумя разными способами. В первом случае, который называют экструзией с раздувом (ЭР) (рис. 1, а), полимер расплавляют до состояния густого меда в специально подогреваемых шнековых насосах - экструдерах, выдавливают из него полый цилиндр - трубную заготовку (рис. 1, б), которая поступает в форму. Расплавленный полимер раздувается воздухом и остывает на холодных стенках пресс-формы. В другом случае - инжекционно-выдувного формования (ИВ) (рис. 1, в) - сначала методом литья под давлением изготавливают заготовку в виде пробирки - преформу. Преформу нагревают до состояния эластичной резины, помещают в пресс-форму и в резиноподобном состоянии раздувают сжатым воздухом. Далее готовое изделие остывает на холодных стенках пресс-формы. Исторически экструзионно-выдувное формование бутылок возникло раньше второго способа. Однако в последнее десятилетие метод инжекционно-выдувного формования значительно потеснил первый.

Существует несколько способов выдува бутылок методом ЭР: сверху, снизу и сбоку иглой. Выбор того или иного способа определяется конструкцией бутылки, особенно горлышка, материалом, из которого изготовляется бутылка, особенностями выбранного выдувного агрегата. Способ выдува определяет, в свою очередь, конструкцию пресс-формы.