- •Глава I изделие и технологический процесс в машиностроении

- •§ 1. Изделие и его элементы

- •§ 2. Производственный и технологический процессы в машиностроении

- •§ 3. Технически обоснованная норма времени

- •§ 4, Типы машиностроительных производств и методы работы

- •Глава II технологичность конструкций машин

- •§ 5. Общие понятия о технологичности конструкций

- •§ 6. Требования к сборке при конструировании машин

- •§ 7. Требования к изготовлению деталей при конструировании машин

- •§ 8. Требования к термической и химико-термической обработке

- •§ 9. Технологические особенности конструирования деталей из пластмасс

- •Точность в машиностроении

- •§ 10. Значение точности и производственные погрешности установление и технологическое обеспечение необходимой точности

- •§ 11. Статистические методы исследования точности

- •§ 12. Установка заготовок для обработки на станках. Погрешности установки

- •§ 13. Базы. Их выбор. Пересчет размеров и допусков при изменении баз.

- •§ 14. Факторы, влияющие на точность обработки

- •§ 15. Определение суммарной погрешности механической

- •Глава IV качество поверхностей деталей машин и заготовок

- •§ 16. Общие понятия и определения

- •§ 17. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •§ 18. Факторы, влияющие на качество поверхности

- •§ 20. Назначение классов шероховатости на чертежах деталей

- •§ 21. Формирование поверхностного слоя методами технологического воздействия

- •Глава х характеристика технологических методов в машиностроении

- •§ 22. Методы получения заготовок

- •§ 23. Методы обработки заготовок

- •§ 24. Методы покрытия

- •§ 25. Технологические методы сборки

- •§ 26. Технико-экономические принципы проектирования

- •§ 27. Проектирование технологических процессов обработки деталей машин

- •§ 28. Типизация технологических процессов

- •§29. Специфика построения групповых технологических процессов

- •§ 30. Сокращение сроков технической подготовки производства и автоматизация проектирования технологических процессов на эцвм

- •§ 31. Проектирование технологических процессов сборки

- •§ 32. Назначение и типы приспособлений.

- •§ 33. Схемы установки заготовок и установочные элементы приспособлений.

- •§ 34. Закрепление заготовок и зажимные устройства приспособлений.

- •§ 35. Детали для направления инструмента, вспомогательные устройства и корпуса приспособлений

- •§ 36. Методика конструирования специальных приспособлений

- •§ 37. Приспособления для групповой обработки, обратимого типа и для автоматических линий

- •38. Специальные сборочные и контрольные приспособления

- •§ 39. Направления и пути развития приспособлений в машиностроении

- •Глава VIII

- •§ 40. Валы

- •§ 41. Корпусные детали

- •§ 42. Втулки

- •§ 43. Рычаги

- •§ 44. Зубчатые колеса

- •§ 45. Сборка типовых узлов машин

- •§ 46. Краткие замечания по технологии ремонта машин

- •Оглавление

§ 44. Зубчатые колеса

Зубчатые колеса делят на цилиндрические, конические и червячные. Первые наиболее распространены. Их выполняют одно- и многовенцо-выми (блочными). По конфигурации зубчатые колеса делают в виде дисков с гладкими или шлицевьши отверстиями, а также в виде фланцев и валиков (с хвостовиками). У цилиндрических колес зубья выполняют прямыми, спиральными и шевронными; у конических — прямыми, косыми и криволинейными.

Слабонагруженные колеса изготовляют из углеродистой стали, чугуна, цветных сплавов, пластмасс (текстолит, капрон и др.). При большой нагрузке их изготовляют из углеродистых и легированных сталей (45, 40Х, 20Х, 18ХГТ, 35ХМ и др.) и подвергают термической и химико-термической обработке (закалка т. в. ч., цементная и закалка, цианирование, азотирование). Червячные колеса выполняют из бронзы и антифрикционного чугуна.

Центральное отверстие и посадочные шейки зубчатых колес и валиков обычно выполняют по 2-му и реже по 1—3-му классам точности. Неперепендикулярность торцов к оси отверстия допускается до 0,1 — 0,15 мкм/мм. Эксцентриситет зубчатого венца относительно посадочных поверхностей — не более 0,03—0,05 мм. Точность остальных элементов зубчатых колес выдерживают в пределах 3—5-го классов.

Допуски цилиндрических эвольвентных зубчатых передач модулей от 1 до 50 мм регламентированы ГОСТ 1643—56. Из 12 степеней точности в машиностроении в основном применяют 5, 6, 7, 8 и 9-го степени. ГОСТом установлены требования к кинематической точности зубчатых колес, плавности их работы и контакту зубьев. Допуски на конические зубчатые передачи установлены ГОСТ 1758—56, а па червячные передачи ГОСТ 3675—56.

Заготовки зубчатых колес простой конфигурации диаметром до 50 мм получают резкой проката. Более крупные заготовки в единичном и мелкосерийном производствах получают свободной ковкой. В серийном и массовом производствах заготовки выполняют па молотах в закрытых штампах. Заготовки зубчатых колес с хвостовиками выгодно штамповать на горизонтально-ковочных машинах.

Кованые и штампованные заготовки целесообразно выполнять с прошитыми отверстиями, если их диаметр более 30 мм и длина не более двух диаметров. Ковкой и штамповкой повышают механические свойства материала, а штамповка высадкой позволяет получить благо-приятное расположение волокон, увеличивающее лрочность зубьеы нз изгиб. Штамповкой достигается размельчение зерен материала, что повышает класс чистоты поверхности зубьев при обработке резанием.

Заготовки из чугуна н цветных сплавов (иногда из стали) получают литьем. Этим методом можно получить зубья 10—12-й степеней точности без последующей механической обработки для отдельных типов сельскохозяйственных н подъемно-транспортных машин. У чугунных колес зубья могут быть отлиты с отбеленной весьма износоустойчивой поверхностью. Заготовки колес, подвергающиеся цементации, проходят нормализацию. Колеса, не подвергаемые цементации, часто улучшают до твердости НВ 220—260. Заготовки из пластмасс обычно получают прессованием.

Механическую обработку зубчатых колес можно расчленить на два основных этапа — обработку до нарезания зубьев и обработку зубчатого венца, сочетающуюся с некоторыми отделочными операциями. В зависимости от конфигурации и размеров колеса маршрут первого этапа обработки может изменяться. Заготовки, получаемые из прутка, обрабатывают па револьверных станках, одно-или многошпиндельных автоматах за одну операцию.

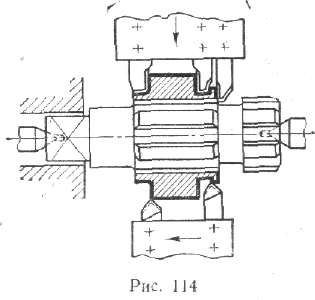

Штампованные заготовки типа дисков или венцов в серийном производстве часто обрабатывают на токарно-револьверных станках за одну или две установки в патроне. В первом случае крепление делается за черную поверхность ступицы или венца.В массовом производстве обработку производят на многошпиндельных патронных полуавтоматах. Парис. 113 показана дублированная наладка 8-шпиндельного полуавтомата для обтачивания заготовки колеса (/ — VIII — шпиндели). Применяют также вариант многорезцовой обработки, включающий следующие основные операции: сверление или зенкерование прошитого отверстия в ступице с подрезкой ее торца на вертикально-сверлильном станке, протягивание отверстия и шлицев, предварительное обтачивание заготовки Era многорезцовом полуавтомате, чистовое обтачивание на полуавтомате такого же типа. На рис. 114 показан пример обтачивания заготовки, напрессованной на оправке. Благодаря применению подкладных коле!!, при запрессовке заготовка точно ориентируется по длине оправки. Перед нарезанием зуба часто производят шлифование одного торца заготовки на оправке для получения точкой опорной базы.

Маршрут первого этапа обработки зубчатых колес с хвостовиком принципиально ничем не отличается от обработки ступенчатых валов. Перед нарезанием зуба здесь необходимо обеспечить шлифованием точные базы — одну из шеек и опорный торец,

В серийном производстве обработку зубчатых колес ведут групповым методом, используя указанное оборудование. При большом выпуске применяют автоматические однопредметные и переналаживаемые станочные -линии. Маршрут обработки зубчатого венца зависит от

предъявляемых к колесу требований. Для получения зубьев 5—7-й степени точности их подвергают предварительной н чистовой обработке, а затем отделке. Для получения 8-й степени точности обработку ведут без отделки. При 9—10-й степени точности обычно ограничиваются однократной обработкой.

Предварительную обработку зубьев цилиндрических колес обычно производят червячными двух- или трехзаходнымн фрезами. Высокопроизводительны методы нарезки дисковыми модульными фрезами пу-

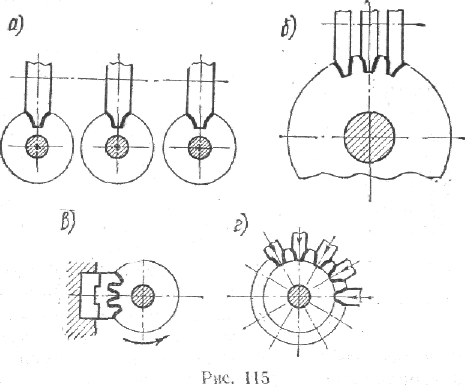

тем последовательного фрезерования впадин при использовании- делительного многоместного приспособления (рис. 315, а): дисковыми специальными фрезами, закрепленными на одной оправке через 2 или 3 зуба (рис. 115, б); одновременным строганием всех впадин профильными резцами радиальной подачей(рис. 115, б), протягиванием (рис. \ 15, f). Колеса малого диаметра с небольшой длиной зуба можно нарезать гребенчатой фрезой в многоместном приспособлении методом обката. Применение твердосплавных червячных фрез позволило достичь высоких скоростей резания (150 -f- 200 м/лшн). При подачах 2—4 мм на 1 оборот заготовки производительность повышаемся в 10—15 раз по срав-

нению с обработкой инструментом из быстрорежущей стали. Повышение производительности можно достичь при обработке нескольких заготовок, установленных на станке пакетом. При наличии выступающем ступицы рекомендуется оформлять конструкцию по рис. 9,б что позволяет обрабатывать по две заготовки. Нарезку малых венцов блочных колес производят на зубодолбежных станках с оставлением достаточного зазора на выход инструмента (см. рис. 9, а).

Зубья можно также получать методом холодного (до модуля 1 мм) и горячего накатывания. Холодное накатывание применяют как заключительный переход обработки при изготовлении небольших зубчатых

колес из прутка па токарных автоматах, получая 7—8-ю степень точности. Горячее накатывание производят на специальных станках, достигая 9-й степени точности. Дополнительной обработкой (удаление окалины, калибрование зуба холодным обкатыванием, азотирование) точность можно повысить до 7—8-й степени. Горячее накатывание пока широкого распространения не получило.

Чистовую обработку зубьев ведут преимущественно червячными однозаходными или многозаходны-ми шлифованными фрезами, дол-бяками, а также шеверами. Шевингование можно применять после нарезания зуба червячными шлифованными фрезами и после чистовой обработки.

В крупносерийном и массовом производствах применяют высокопроизводительные станки, снабженные загрузочными автоматическими устройствами ротационного типа с запасом заготовок на 0,5—1 смену. На многих станках применяют цикловую систему программного управления.

До термической обработки торцы зубьев колес коробок скоростей закругляют на зубозакругляющих полуавтоматах для облегчения их переключения. Отделку зубьев до термообработки производят шевингованием. Этот метод обеспечивает 7-ю степень точности и высокий класс чистоты поверхностей зуба. Применяя специальное качающееся приспособление, можно получать бочкообразные зубья с небольшой выпуклостью в средней части. Это устраняет кромочное касание при неточной расточке отверстий в корпусных деталях передачи. Локализация контакта зубьев уменьшает также шум передачи.

После термообработки высокая точность, достигнутая при шевинговании, снижается на 0,5—1 степень в результате коробления зубьев. Поэтому приходится производить дополнительную отделочную обработку зубчатых венцов колес. Отделке предшествует окончательное шлифование торцов ступицы и базового отверстия. Эту операцию выполняют с базированием на рабочие эвольвентиые поверхности зубьев в специальных патронах (см. рис. 82). Благодаря этому обеспечивается равномерный съем металла при отделке зубьев.

Радикальным, но дорогим методом отделки зубьев термообрабатан-ных колес является шлифование. Наиболее производительно шлифование одним или двумя параллельно расположенными профильными кругами по методу деления. Этим методом обеспечиваются 6-7-я степени точности. Менее производительно, но более точно шлифование по методу обкатывания. Имеется несколько его разновидностей. Узкие зубчатые венцы целесообразно шлифовать кругами большого диаметра (700—800 мм) без возвратно-поступательного движения зубчатого

колеса вдоль своей оси. В этом случае у основания зуба на его нерабочей поверхности остается небольшой нешлифованный участок по радиусу крута, не влияющий на работу колеса в передаче. Производительным методом также является шлифование червячным абразивным крутом с кинематической связью непрерывного вращения колеса и шлифовального крута (достигается 6-я степень точности). Другие методы шлифования менее производительны, так как обработку производят с делением колеса на зуб и возвратно-поступательным движением вдоль его оси (при чистовом шлифовании достигается 5-я степень точности).

Для отделки зуба до 7-й степени точности применяют также хонин-гование. Хон выполняют в виде зубчатого колеса из пластмассы с вкраплением мелкозернистого абразива. Обрабатываемое колесо, находясь в зацеплении с хоном, совершает реверсируемое вращение и возвратно-поступаетельное движение вдоль своей оси. По кинематике метод весьма прост. Он высокопроизводителен (время отделки колеса для автомобильной коробки передач 30 сек), припуск на сторону зуба составляет 0,02—0,05 мм.

При изготовлении колес средних размеров (автомобилестроение, станкостроение) вместо малопроизводительного и дорогого зубошлифо-

вания широко применяют притирку зубьев. В процессе притирки обрабатываемое колесо вращается в зацеплении с чугунной шестерней-притиром, поверхность которого покрыта тонким абразивом с маслом. Вращение передается от колеса, а притир притормаживается, в результате чего создается необходимое давление в местах контакта зубьев. Колесо или притир имеют возвратно-поступательное движение в осевом направлении, чем обеспечивается равномерная обработка всей поверхности зуба.

В зубопритирочиых станках оси притиров расположены параллельно оси колеса или скрещиваются с ней. В последней, наиболее распространенной, схеме колесо и притиры (их обычно бывает три) работают как винтовые колеса. Притиркой исправляются небольшие погрешности и сглаживаются шероховатости предшествующей обработки. Припуск на притирку оставляют в пределах 0,01—0,02 мм на сторону зуба. Длительность процесса притирки колес среднего размера 1 —!,5 мин.

Наиболее распространенный маршрут обработки зубчатых венцов цилиндрических колес в станкостроении, автомобилестроении и в общем машиностроении при производстве быстроходных колес 7-й степени точности включает предварительную и чистовую обработку (обычно зубофрезерование), шевингование, термическую обработку и притирку (или хонингование). Зубчатые венцы сильно нагруженных, быстроходных и точных передач (6—7-й степени точности) обрабатывают по маршруту: предварительное и чистовое зубофрезерование, термическая обработка и зубошлнфованне, дополняемое иногда притиркой.

У менее ответственных передач 7-8-й степеней точности зубчатые венцы обрабатывают по маршруту: предварительное и чистовое фрезерование, шевингование и термическая обработка. Этот маршрут иногда видоизменяют, выполняя после чистового фрезерования цементацию (науглероживание), а затем до закалки шевингуют зубья. Этот вариант выгоден тем, что шевингованием устраняют большую часть деформации зубьев, происходящую при цементации. Для уменьшения деформации при термической обработке рекомендуется уменьшать глубину резания ка предшествующих операциях механической обработки. При изготовлении высокоточных колес следует чередовать механическую обработку с термическими операциями снятия остаточных напряжений.

При производстве еще менее точных зубчатых колес ограничиваются предварительным и чистовым зубофрезерованием с последующей термической обработкой (или без нее).

Прямые зубья конических колес предварительно нарезают дисковыми модульными фрезами (обеспечивается 9—10-я степень точности), чистовую обработку производят на зубострогальных станках методом обкатывания (достигается 8-я степень точности) или на протяжных станках круговой протяжкой, Круговые зубья конических колес нарезают резцовыми головками.

Зубья червячных колес нарезают червячными фрезами методом радиальной или тангенциальной подачи. В единичном и мелкосерийном

производствах нарезку делают скалкой с одним или двумя профильны-ми резцами, применяя метод тангенциальной подачи. Отделку зубьев червячных колец производят шевингованием. В качестве инструмента используют червяк с мелкими и часто расположенными зубьями.

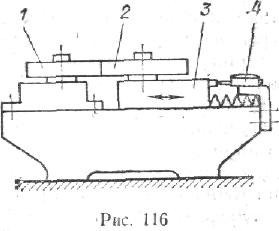

Контроль зубчатых колес выполняют как промежуточный (межоперационный), так и окончательный. При промежуточном контроле яро-веряют размеры заготовки по технологическим переходам, выявляют и устраняют погрешности настройки технологической системы. Контроль корпуса колеса (до нарезки зуба) производят общими метрологическими методами и средствами. Контроль зубчатого венца выполняют комплексными и дифференцированными методами. Комплексный метод контроля производят на специальных приборах при беззазорном зацеплении проверяемого колеса 1 с эталонным зубчатым колесом 2 (рис. 116), посаженном на палец подпружинной подвижной каретки 3. При провертывании зубчатого. колеса 1 индикатор 4 прибора отмечает изменение межосевого расстояния, происходящего в результате ошибок шага, профиля, эксцентриситета и других ошибок зацепления. Эти ошибка выражаются комплексной величиной — изменением межосевого расстояния.

Правильность зацепления проверяют также по отпечатку при обкатке с эталонным (или парным) зубчатым колесом. Быстроходные колеса проверяют по шуму на специальных приборах.

При дифференцированном методе контроля проверяют элементы зацепления (шаг зубьев, их профиль, толщину зубьев, концентрич-ность венца оси базового отверстия). Дифференцированный метод трудоемок. Его используют при изготовлении крупных зубчатых колес, а также при наладке н проверке зуборезного оборудования,