- •Вивчення будови і роботи обладнання для зміцнення деталей поверхневим пластичним деформуванням

- •1.1 Мета і завдання роботи

- •1.2 Тривалість і місце проведення роботи

- •1.3 Основні теоретичні положення

- •1.3.1 Обробка методом обкатування

- •1.3.2 Алмазне вигладжування

- •1.3.3 Основні параметри процесу

- •1.4 Обладнання, інструменти і матеріали для проведення роботи

- •1.5 Порядок виконання роботи

- •1.6 Контрольні запитання

- •2.1 Мета і завдання роботи

- •2.2 Тривалість і місце проведення роботи

- •2.3 Основні теоретичні положення

- •2.4 Обладнання, інструменти і матеріали для проведення роботи

- •2.5 Порядок виконання роботи

- •2.6 Контрольні запитання

- •3.1 Мета і завдання роботи

- •3.2 Тривалість і місце проведення роботи

- •3.3 Основні теоретичні положення

- •3.4 Обладнання, інструменти і матеріали для проведення роботи

- •3.5 Порядок виконання роботи

- •3.6 Контрольні запитання

- •Газопоршкового напилення

- •4.1 Мета і завдання роботи

- •4.2 Тривалість і місце проведення роботи

- •4.3 Основні теоретичні положення

- •4.4 Обладнання, інструменти і матеріали для проведення роботи

- •4.5 Порядок виконання роботи

- •4.6 Контрольні запитання

- •5.1 Мета і завдання роботи

- •5.2 Тривалість і місце проведення роботи

- •5.3 Основні теоретичні положення

- •5.4 Обладнання, інструменти і матеріали для проведення роботи

- •5.5 Порядок виконання роботи

- •5.6 Контрольні запитання

- •Перелік рекомендованих джерел

3.4 Обладнання, інструменти і матеріали для проведення роботи

3.4.1 Металізатор ЕМ-14М.

3.4.2 Випрямляч зварювальний ВДУ-506.

3.4.3 Компресор.

3.4.4 Зразки дроту для металізації.

3.4.5 Взірці деталей що підлягають металізації.

3.5 Порядок виконання роботи

3.5.1 Вивчити будову та роботу металізатора і його складових частин.

3.5.2 Виконати підготовку металізатора до роботи для заданої швидкості подачі дроту.

3.5.3 Вивчити послідовність запуску і зупинки металізатора.

3.5.4 Навчитись виконувати регулювання режимів роботи.

3.5.5 Замалювати кінематичну схему металізатора і пояснити її.

3.5.6 Запропонувати конструктивне рішення електрометалізатора з електричним приводом, розрахувати передавальні числа необхідного для цього редуктора механізму подачі, провести його попередній розрахунок (необхідні для розрахунку дані задаються викладачем).

3.6 Контрольні запитання

3.6.1 В чому полягає суть процесу металізації?

3.6.2 Для чого призначений металізатор ЕМ-14М?

3.6.3 3 яких частин складається металізатор?

3.6.4 Яка будова турбінного приводу?

3.6.5 Яка будова редуктора?

3.6.6 Яка будова механізму подачі дроту?

3.6.7 Яке обладнання потрібно для роботи металізатора?

3.6.8 Яка послідовність пуску металізатора в роботу?

3.6.9 Як здійснюється регулювання швидкості подачі дроту?

3.6.10 Які матеріали застосовують при здійсненні процесу металізації?

Лабораторна робота № 4

Вивчення будови і роботи установки для

Газопоршкового напилення

4.1 Мета і завдання роботи

Метою роботи є ознайомлення з процесом газопорошкового напилення. Завданням роботи є вивчення конструкції та роботи установки для газопорошкового напилення, а також вивчення її технологічних можливостей.

4.2 Тривалість і місце проведення роботи

Робота проводиться на виробництві в лабораторії ТзОВ МНВЦ "Епсілон ЛТД". Тривалість роботи – 8 годин.

4.3 Основні теоретичні положення

Газопорошкове напилення на пропані (ацетилені) рекомендується застосовувати для відновлення і зміцнення зношених поверхонь деталей зі сталі і чавуну, а також для усунення нерівностей деталей машин. Цим способом наплавляють шари металу товщиною від 0,1 до 2 мм. Відновлені деталі добре працюють при ударних і знакозмінних навантаженнях.

Газопорошкове напилення використовують для ремонту зношених поверхонь вилок і важелів переключення коробок передач, тарілок штовхачів, важелів муфт зчеплення, робочих торців коромисел штовханів, рухомих дисків регуляторів пускових двигунів, клапанів-розподілювачів, валів розподільчих та інших деталей.

Наплавлення металу проводиться порошком вологістю не більше 0,1 %. Спочатку необхідно нагріти пальником поверхню, яка ремонтується, до температури від 250 до 400 °С, потім з бункера пропустити порошок у зону поверхні, що напиляється. Порошок, проходячи через факел, розплавляється і рідкий метал напиляє зношену частину деталі. Рухом пальника по горизонталі і вертикалі можна розподілити розплавлений метал рівномірно по поверхні, яка ремонтується.

Технологічний процес відновлення деталей газопорошковим напиленням з наступним оплавленням складається з наступних операцій:

- Очищення.

Деталі, що підлягають відновленню, повинні бути очищені від смолистих і масляних забруднень.

- Дефектування.

- Шліфування.

Шліфувати поверхню до вирівнювання слідів зношування. Точильно-шліфувальний верстат ЗА423.

- Піскоструминна.

Камера струминно-корундової обробки.

- Підготовча.

Порошок просушити і просіяти через сито із сіткою від 100 до 125 мкм. Заповнити бункер пальника.

- Газо-порошкове напилення; з наступним оплавленням:

а) встановити деталь в пристосування для обертання;

б) нагріти деталь до температури 250 °С;

в) відрегулювати полум'я пальника з невеликим надлишком ацетилену і напилити деталь за кілька проході при віддалі до зрізу сопла 150 мм, враховуючи осадження покриття після оплавлення від 25 до 30 %;

г) оплавити напилений шар полум'ям з надлишком ацетилену на віддалі від З0 до 40 мм від кромки деталі до мундштука при температурі „появи крапель поту”;

д) повільно охолодити деталь.

- Шліфувальна.

- Контрольна.

Наплавлену поверхню деталі можна обробляти звичайним різанням або шліфуванням. Для цього використовують різці ВК або ТК, алмазні круги, круги з зеленого корунду або ельбору.

Установка для газопорошкового напилення (надалі – установка) реалізує новий метод нанесення покриття і призначене для високопродуктивного ручного наплавлення порошками плоских та криволінійних поверхонь деталей машин, механізмів та інструменту в умовах промислових підприємств та в польових умовах при температурі навколишнього середовища від 0 до + 40 °С і відносній вологості повітря до 90 %. Основні технічні характеристики та параметри установки для газопорошкового напилення наведені в таблиці 4.1.

Таблиця 4.1 – Технічні характеристики установки для газопорошкового напилення

Назва параметру |

Значення |

1. Положення поверхні, що наплавляється |

горизонтальне нижнє |

2. Відхилення поверхні від горизонталі |

не більше 5° |

3. Швидкість наплавки, дм2/хв |

0,1 |

4. Принцип дії |

інжекторно-гравітаційний |

5. Маса пальника, кг не більше |

1,5 |

6. Габаритні розміри, мм не більше |

400 × 200 × 100 |

7. Витрати порошку, кг/год |

0,5 |

8. Витрати карбіду кальцію, кг/год |

4,0 |

9. Витрати кисню, атм/год |

40 |

10. Робочий тиск ацетилену, МПа |

0,05 – 0,15 |

11. Робочий тиск кисню, МПа. |

0,3 |

12. Коефіцієнт використання порошку, % |

70 |

Установка для газопорошкового напилення (рисунок 4.1) складається з наступних частин: 1 – пальник-напилювач; 2 – ацетиленовий генератор; 3 – зворотний клапан; 4 – кисневий балон; 5 – кисневий редуктор.

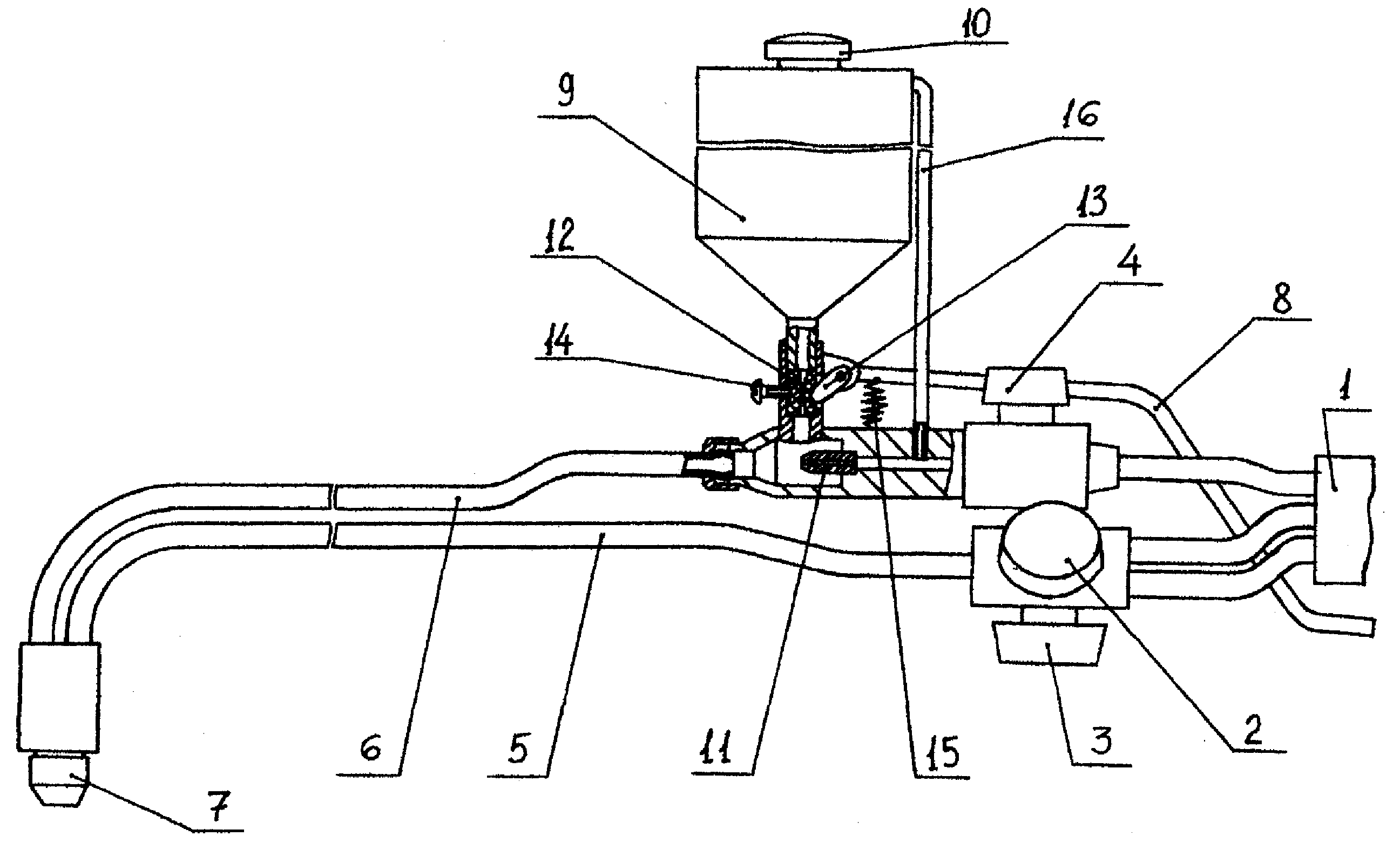

Пальник-напилювач (рисунок 4.2) складається з таких деталей: 1 – ручка; 2 – вентиль подачі ацетилену; 3 – вентиль подачі кисню; 4 – вентиль подачі транспортуючого газу (кисню); 5 – трубка подачі горючої суміші; 6 – трубка подачі транспортуючого газу; 7 – сопло; 8 – клавіша подачі порошку; 9 – бункер для порошку; 10 – кришка бункера; 11 – сопло ежектора; 12 – гумова втулка; 13 – кулачок; 14 – гвинт для регулювання подачі порошку; 15 – пружина; 16 – трубка для вирівнювання тиску в бункері.

Рисунок 4.1 – Схема установки для газопорошкового напилення

Як ацетиленовий генератор можна використовувати генератор АСП-1,25-6, схема якого зображена на рисунку 4.3. Це переносний генератор продуктивністю 1,25 м3/год, з робочимй тиском 0,01 - 0,07 МПа, працює за системою ВВ («витиснення води»).

Корпус генератора 5 складається з трьох частин: верхньої (газоутворювач); середньої (витискувач); нижньої (промивач).

Воду заливають через горловину газоутворювача. При досягненні рівня переливної трубки 3 вода по трубці переливається в промивач, який заповнюється до рівня контрольної пробки 2. Карбід кальцію завантажують в корзину 8. Ущільнення між кришкою 12 і горловиною забезпечується мембраною 11 зусиллям, яке створюється гвинтом 13 через траверсу 14. Ацетилен, який утворюється в газоутворювач і, по трубці 3 поступає в промивач, барботуючи через шар води, охолоджується і промивається. Із промивача ацетилен через вентиль запобіжного клапану 4 по шлангу 15 поступає в запобіжний затвор 7 і далі до пальника чи різака.

Рисунок 4.2 – Схема пальника-напилювача

По мірі підвищення тиску в газоутворювачі пружина 10 стискається в результаті чого корзина зміщується вверх, а вода витісняється у витискувач. В результаті рівень змочування карбіду зменшується і ріст тиску припиняється. Тиск ацетилену контролюється манометром 9. Мул з газоутворювача і замулена вода з промивача зливається через штуцери 6 і 1.

Рисунок 4.3 – Схема ацетиленового генератора АСП-1,25-6

Запобіжний клапан використовується для скидання надлишкового тиску ацетилену у випадку його перевищення.

Запобіжний затвор зберігає генератор від проникнення в нього вибухової хвилі при зворотному ударі полум'я, а також від проникнення повітря і кисню зі сторони споживання.

Підготовка генератора до роботи наступна:

- заливають водою запобіжний затвор до рівня контрольного крану;

- заливають воду в корпус генератора до рівня контрольної пробки;

- завантажують корзину карбідом кальцію не більше 3,5 кг, встановллють її в корпус і щільно закривають кришкою.