- •Міністерство освіти і науки України

- •Призначення, технічна характеристика, основні вузли і

- •Рекомендована література до вивчення предмету « Металорізальні верстати та автоматичні лінії »

- •1. Визначення передатного відношення і переміщення в різних видах передач.

- •2. Ряди частот обертання шпинделя, подвійних ходів та подач у верстатах.

- •Знаменник ряду φ

- •Знаменник ряду φ

- •Приводи верстатів.

- •Мал. 3.1. Установка електродвигунів на верстатах.

- •Мал. 3.2 Елементарні механізми коробок швидкостей:

- •Мал.3.5. Коробка швидкостей вертикально-свердлильного верстата.

- •Кінематичний розрахунок коробки швидкості.

- •Токарні багатошпиндельні автомати та напівавтомати: їх призначення, область застосування та принцип роботи.

- •Багатошпиндельних автоматів паралельної дії.

- •Загальні відомості про верстати з чпк.

- •Токарний верстат моделі 16к20т1 з оперативною системою керування.

- •8.Верстат токарно – револьверний патронно прутковий з чпк моделі 1в340ф30.

- •Призначення верстата.

- •Особливості конструкції

- •Пристрій верстата

- •Система керування.

- •9.Координатно–розточувальні верстати.

- •10.Ознайомлення з роботою інших фрезерних верстатів ( поздовжньо - фрезерних, барабанно - фрезерних).

- •11.Верстат моделі 6р13ф3: призначення, технічна характеристика, кінематика рухів.

- •12.Багатоцільові фрезерні верстати з чпк моделі 234вмф2,

- •Багатоцільовий свердлильно – фрезерно - розточний напівавтомат з чпк моделі 234вмф2.

- •13. Довбальні верстати, їх призначення та область застосування. Довбальний верстат моделі 7д430.

- •14.Внутрішньо-шліфувальний верстат моделі 3к227, Плоскошліфувальний верстат моделі 3е711в.

- •Плоскошліфувальний верстат зе711в.

- •15. Притирочні і хонінгувальні верстати, верстати для суперфінішу.

- •16. Шліфувальні верстати з чпк.

12.Багатоцільові фрезерні верстати з чпк моделі 234вмф2,

ИР500ПМФ4.

Багатоцільовий свердлильно – фрезерно - розточний напівавтомат з чпк моделі 234вмф2.

Верстат призначений для комплексної обробки заготовок невеликих і середніх розмірів при підході інструменту з одного боку. На верстаті можна робити свердління, зенкування, цикування, чорнове і чистове розточування, напівчистове і чистове ¬ фрезерування і нарізування різьби мітчиками. Верстат побудований на базі координатно-розточувального верстата і має клас точності В: забезпечує відхилення відстаней між осями оброблених отворів 0,016 мм, відхилення діаметра отворів 0,01 мм.

Технічна

характеристика верстата.

Найбільший діаметр свердління 25 мм,

найбільший діаметр розточування 160 мм;

розміри робочої поверхні столу

(ширина довжина)

320x560 мм; число інструментів у магазині

30; число частот обертання шпинделя 21;

межі частот обертання шпинделя 40-2500

хв-1; число ступенів подач 30; межі подач

за координатами X ', У, Z=

3,15-2500 мм / хв; швидкість швидкого

переміщення по осях координат X', У, Z=

3000 мм / хв; габаритні розміри верстата

1590x1640x2620 мм.

довжина)

320x560 мм; число інструментів у магазині

30; число частот обертання шпинделя 21;

межі частот обертання шпинделя 40-2500

хв-1; число ступенів подач 30; межі подач

за координатами X ', У, Z=

3,15-2500 мм / хв; швидкість швидкого

переміщення по осях координат X', У, Z=

3000 мм / хв; габаритні розміри верстата

1590x1640x2620 мм.

Пристрій ЧПК типу «Розмір 2М» прямокутно-позиційне. Воно забезпечує відпрацювання за програмою координатних переміщень столу, санчат, шпиндельної головки і гільзи шпинделя видає допоміжні команди на зміну інструментів, зміна режимів обробки, автоматичний зажим рухомих робочих органів та ін. Вся інформація про введеною програмою і про фактичному стані робочих органів відображається на екрані цифрової індикації. Пристрій дозволяє ввести 35 коригувань по довжині і п'ять по радіусу. Точність позиціонування 0,02 мм. Число керованих координат (усього / одночасно) 3 / 2. Для позиціонування використовується індуктивна відліковий-вимірювальна система зі зворотнім зв'язком.

Рис. 12.1. Вертикальний свердлильно – фрезерно - розточний напівавтомат 243ВМФ2 з ЧПК.

Компоновка, основні механізми та рухи у верстаті. Верстат має вертикальну компоновку. На станині 1 (рис. 12.1) закріплена стійка 2. У верхній частині стійки розміщений привід головного руху - обертання шпинделя і редуктор подач по координаті Z гільзи шпинделя. За вертикальним направляючи ¬ стійки переміщається шпиндельна головка 4 (установочне переміщення). На стійці укріплений магазин 3, з якого автооператором переносить інструмент у шпиндель. Верстат оснащений хрестовим координатним столом 5. За горизонтальними напрямними станини переміщаються в поперечному напрямку салазки (подача по координаті У), а в поздовжньому напрямку по напрямних салазок - стіл (подача по координаті X ').

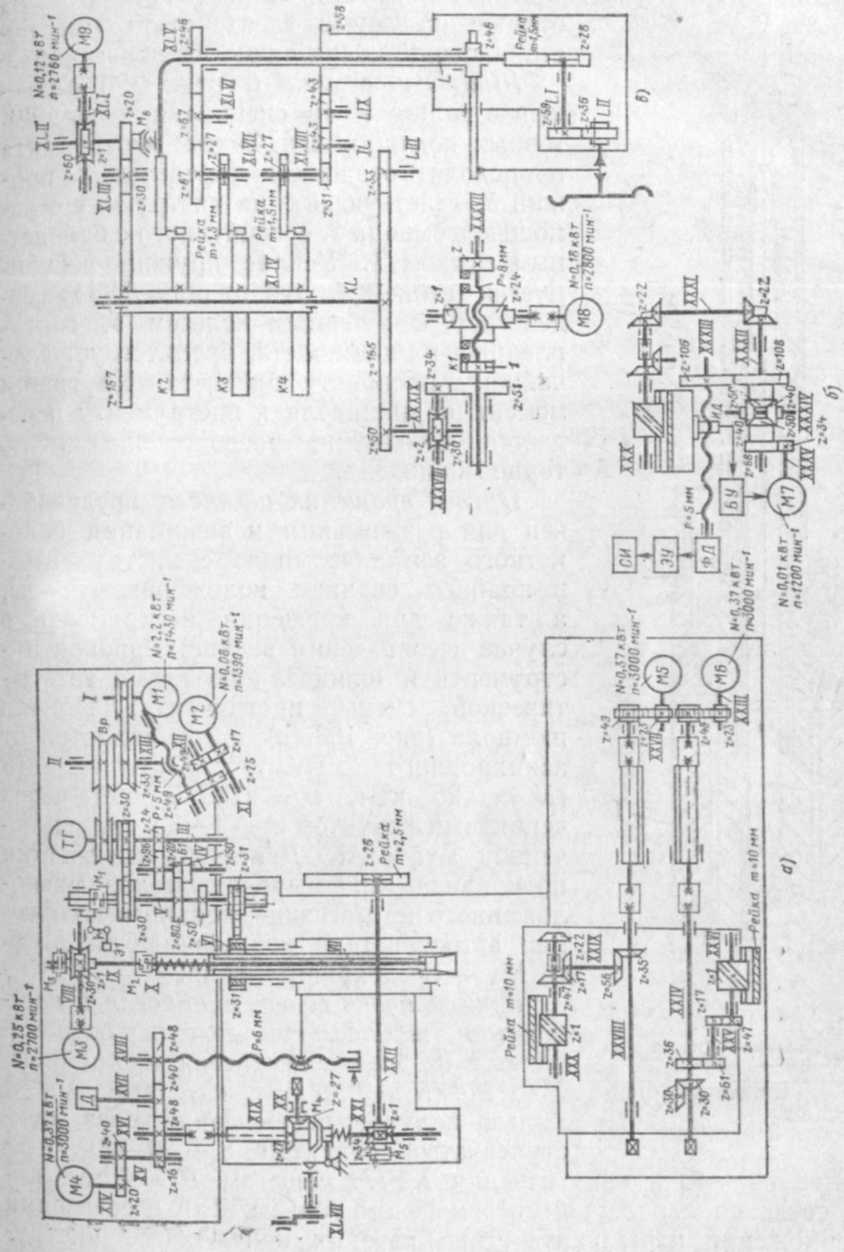

Кінематика верстата (рис. 12.2, а). Головний рух - шпиндель VII отримує від асинхронного електродвигуна M1 (N = 2,2 кВт, n = 1430хв-1) через двох пасовий варіатор Вр, трьохступеневу коробку швидкостей і зубчасто-пасову передачу z = 31-31. При відхиленні швидкості від заданою програмою тахогенератор ТГ дасть команду на включення асинхронного електродвигуна М2 (N = 0,08 кВт, n = 1390хв-1), який через зубчасті пари z = 17-49, z = 25-49 і гвинт XIII з кроком Р = 5 мм змістить вісь рухомих дисків варіатора, що й змінить його передаточне відношення. Варіатор забезпечує регулювання швидкості (1:4) всередині кожного з трьох діапазонів, одержуваних перемиканням блоку Б1 і муфти M1. При включенні муфти M1 від електромагніту постійного струму Е1 отримують верхній діапазон частот обертання, так як рухаються з валу / / / на вал V передається через зубчасто-ремінну передачу z = 30-30, минаючи понижуючі передачі. Два нижніх діапазони шпиндель отримує при перемиканні блоку Б1 (муфта відключена) двома електромагнітами по ¬ стояв струму (на схемі не показані).

Рис. 12.2. Кінематична схема вертикального свердлильно –фрезерно - розточного напівавтомату 243ВМФ2 з ЧПК.

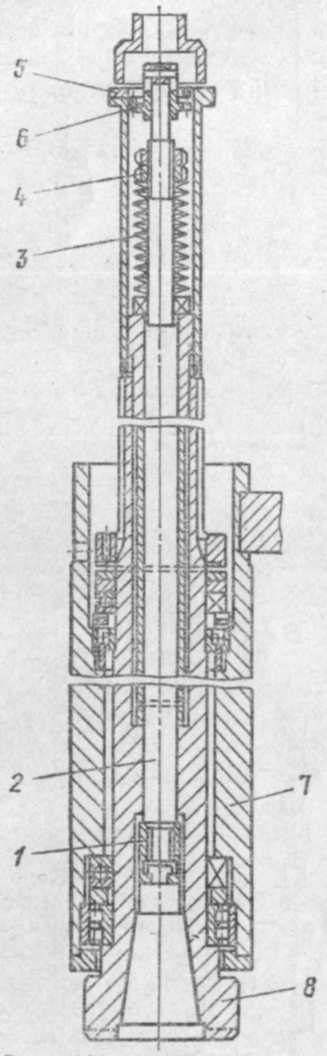

Шпиндель верстата 8 (мал.12.3) розташований у гільзі 7 на спеціальних високоточних підшипниках. Зажим інструмента відбувається від пакету тарілчастих пружин 3, що діють на інструмент за допомогою шомпола 2, сполученого з байонетним замком 1. Зусилля пружин регулюються гайкою 4. Зуб планки 5, взаємодіючи з зубчастим колесом 6, закріпленим на шомполі 2, перешкоджає випадковому провороту байонета. Крутний момент від шпинделя до інструменту передається повідцями, розташованими на торці шпинделя.

Рис.

12.3. Шпиндель верстату 243ВМФ2.

Рис.

12.3. Шпиндель верстату 243ВМФ2.

Привід обертання шомпола призначений ¬ для розжимання і затягування байонетного замка шомпола з інструментом в крайньому верхньому положенні гільзи, а також для обертання інструменту у разі неспівпадання провідних шпонок інструмента і шпинделя під час автома тичної зміни інструменту. Привод шомпола (мал. 12.2, а) здійснюється від асинхронного електродвигуна М3 (N = 0,25 кВт, n = 2700хв-1) через черв'ячний редуктор z = 1-30 при включеній муфті М2. Двигун включається по команді мікроперемикача, розміщеного на магазині, тільки в положенні автооператора під шпинделем. Муфта М3 - запобіжна.

Привод подач гільзи шпинделя і переміщення шпиндельної головки здійснюється від електродвигуна постійного струму М4 (N = 0,37 кВт, n = 3000 хв'1.) Гільза отримує переміщення через двох-ступінчастий редуктор z = 20-40, z = 16-48-40-48 і гвинт кочення XVIII з кроком Р = 6 мм, котрий з'єднаний з повзуном переміщення гільзи. Для забезпечення самогальмування пари гвинт-гайка кочення при віджимі інструмента служить гальмо.

Переміщення шпиндельної головки здійснюватись від шліцьового валу XVI через втулку XIX і при включеній муфті М4 через черв'ячну пару z = 1-34 (муфта М5 запобіжна) і реєчну передачу. Муфта М4 включається від механізму затиску головки. Гільза і шпиндельні головка переміщуються синхронно. При відключенні муфти М4 шпиндельні головка зупиняється, а шпиндель продовжує переміщатися, здійснюючи робочу подачу. На валу XVII встановлений кругової фотоелектричний датчик з дискретністю 0,01 мм, який здійснює контроль переміщень гільзи і шпиндельної головки.

Швидкість швидкого переміщення шпиндельної головки визначається з вираження:

v

Головка і гільза врівноважені противагами.

Позиціонування за заданою програмою здійснюється поздовжнім переміщенням столу і поперечним переміщенням салазок від електродвигунів постійного струму відповідно М5 і Мб (N = 0,37 кВт; n = 3000хв -1). Рух передається через зубчасті паси z = 23-49 , дві зубчасті пари на черв΄ячно - рейкові передачі з модулем m= 10 мм. Поздовжня подача столу в загальному вигляді визначиться з вираження:

Sпозд.

=

nдв.

Вимірювальні гвинти відліково-вимірювальних систем кінематично пов'язані з приводними черв'яками через колесо z = 22 на приводному валу XXX поздовжнього переміщення і z = 30 на валу XXIV.

Відліково-вимірювальна система верстата замкнута з індуктивними та фотоелектричними датчиками. Розглянемо принцип її дії на прикладі відлікової системи столу (мал. 12.2 , б). Точний гвинт-якір з прямокутною різьбою XXXIII індуктивного датчика ІД пов'язаний з переміщенням робочого органу через черв΄ячно - рейкову передачу, вал XXX, конічні пари z = 22-22, z = 22-22, колеса диференціала z = 40, z = 50, z - 108 і колесо z = 106. Виникаючий при переміщенні сигнал неузгодженості сприймається блоком управління БУ, що дає команди електродвигуну М7 типу РД-09 (N = 0,01 кВт, n = 1200хв-1). Двигун, зменшуючи сигнал неузгодженості, довертає гвинт-якір XXXIII через передачу z = 34-68, диференціал і колесо г - 106 відлікового гвинта. В результаті зворотного зв'язку гвинт-якір обертається синхронно руху робочого органу. Відлік кута повороту гвинта-якоря проводиться круговим фотоелектричним датчиком ФД. Виникаючий в фотодіодах електричний струм перетвориться електронним пристроєм ЕУ в імпульси, що сприймаються лічильником імпульсів СІ. Крок імпульсів фотоелектричного датчика відповідає 0,001 мм переміщення робочого органу (дискретність відліку). Лічильник імпульсів формує в числовому вигляді повну інформацію про величину переміщення робочого органу і управляє відповідно електродвигуном М5 приводу подач стола.

Для компенсації похибок відліково-вимірювальної системи (неточність нарізки гвинта-якоря, його биття і т. д.) служить корекційний пристрій, що складається з корекційного індуктивного датчика та корекційної лінійки.

Зажим шпиндельної головки, столу, салазок і гільзи здійснюється автоматично за програмою від асинхронного електродвигуна через ряд

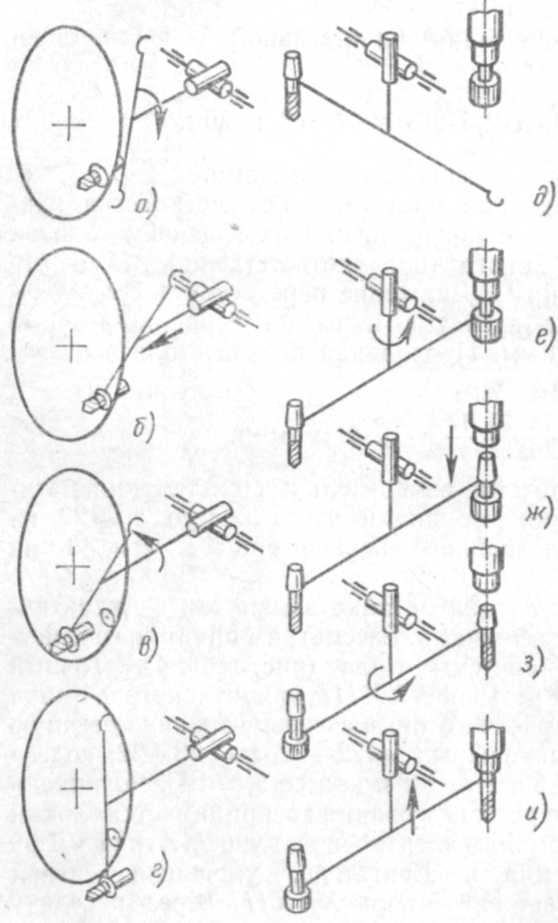

Рис. 12.4. Схема роботи автооператора на верстаті 243ВМФ2.

зубчастих передач (на схемі не показані).

Механізм автоматичної зміни інструменту складається з інструментального магазину і автооператора з приводом. Механізм зручно розташований для обслуговування, час зміни інструменту складає близько 5 с.

Цикл зміни інструмента (рис. 12.4). Магазин під час обробки подає інструмент у позицію завантаження-розвантаження. Автооператор повертається, захоплює інструмент, виносить його з магазину і перекидається до положення, коли осі шпинделя та інструменту будуть паралельні (мал. 12.4, а - д). Гільза і шпиндельна головка переміщуються в крайнє верхнє положення, контрольоване мікроперемикачами; шомпол віджимає інструмент, але він залишається поки в байонетному замку. Автооператор захоплює від ¬ працював інструмент (рис. 12.4, е), в цей момент починає обертатися шомпол та інструмент звільняється з замку, автооператором рухом вниз витягує інструмент з шпинделя. Потім автооператором повертається на 1800 і вставляє черговий інструмент в шпиндель (рис. 12.4, ж-і). Далі автооператором здійснює всі рухи в зворотній послідовності, вставляючи відпрацював інструмент у своє гніздо. Одночасно відбувається зажим нового інструменту в шпинделі. Так як шомпол обертається, то зуб інструменту западає в байонет, а провідні виступи шпинделя - в пази інструментальної оправки. Інструмент фіксується в шпинделі, а шомпол замикає байонетним замок і зупиняється. Спеціальна схема контролю перевіряє положення інструменту в шпинделі.

Магазин виконаний у вигляді барабана з втулками, в які встановлюють інструмент. Втулки оберігають хвостовики оправок від пилу і бруду. Оправки кріплять в магазині за допомогою пружин. З барабаном кінематично пов'язані три кодових диска, пелюстки яких проходять крізь прорізи безконтактних кінцевих вимикачів, закріплених на корпусі. Вихідні сигнали вимикачів, закодовані в двійково-десятковому коді, які забезпечують вибір позиції барабана, тобто кодується гніздо магазину.

Обертання магазину (див. рис. 103, в) здійснюється від електродвигуна М8 (N = 0,18 кВт, n = 2800 хв-1) через черв'ячну передачу z = 1-24, гвинт-вал XXXVII, зубчасту пару z = 51-34, передачі z = 2-30, z = 50-165 і вал XL, на якому розташований магазин. Рівняння кінематичного балансу запишемо з умови, що за один оберт гвинта-вала XXXVII магазин повернеться на 1 крок (1 / 30 обороту), так як в магазині 30 позицій:

При отриманні команди на пошук інструменту починає обертатися черв'ячне колесо z = 24 з внутрішнім різьбленням. При цьому вал XXXVII переміщується вздовж своєї осі вліво або вправо в залежності від напрямку обертання до тих пір, поки фіксатор I не вийде з повздовжнього паза кулачка К1. При цьому гвинт-вал почне переміщатися в осьовому напрямку до тих пір, поки не спрацює мікроперемикач, що дає команду на зупинку електродвигуна.

Багатоцільовий верстат ІР500ПМФ4 з ЧПК.

Верстат призначений для обробки корпусних заготовок; на ньому можна виконувати свердління, зенкування, розточування точних отворів, фрезерування по контуру з лінійної та кругової інтерполяцією, нарізування різьблення мітчиками. Поворотний стіл верстата встановлюється в 72 позиції з точністю ± 5, що дозволяє обробляти співвісні отвори консольним інструментом з поворотом столу. Верстат оснащується гідромеханічним пристроєм для автоматичної зміни столів-супутників, що знаходиться перед верстатом і забезпечує орієнтацію і фіксацію столу - супутника і його завантаження-розвантаження. Верстат може поставлятися і в комплекті з накопичувачем столів-супутників - це вже гнучкий виробничий модуль. Високий ступінь автоматизації верстата дозволяє вбудовувати його в автоматичні лінії і автоматизовані виробництва з управлінням від ЕОМ. Клас точності верстата П.

Технічна характеристика верстата. Розміри робочої поверхні плити-супутника (довжина X ширина) 500x500 мм; максимальний діаметр розточуємого отвору 125 мм; максимальний діаметр свердління 40 мм; місткість магазину 30 інструментів; число частот обертання шпинделя 89; межі частот обертання шпинделя 21-3000 хв-1; межі подач стола, шпиндельної бабки, стійки (безступінчате регулювання) 1-2000 мм/хв.; швидкості швидких переміщень рухомих механізмів до 10 000 мм/хв.; габаритні розміри верстата 6000x3750x3100 мм.

Пристрій ЧПК - комбіноване з лінійної та кругової інтерполяцією. Верстат укомплектований різними пристроями ЧПК і від цього залежить дискретність завдання переміщень, але в середньому вона складає 0,002 мм. Число керованих координат / із них одночасно 3 / 2. Міститься 79 коректорів (ця цифра змінюється в різних типах пристроїв ЧПК). Введення програми з перфострічки (код. ISO, EUA) або від ЕОМ; зчитування з перфострічки - фото ¬ електричне, відпрацьовуються автоматичні цикли по ISO. Деякі з ЧПК пристроїв, що працюють з верстатом, мають діагностику несправностей механічних, електричних, електронних та гідравлічних систем верстата.

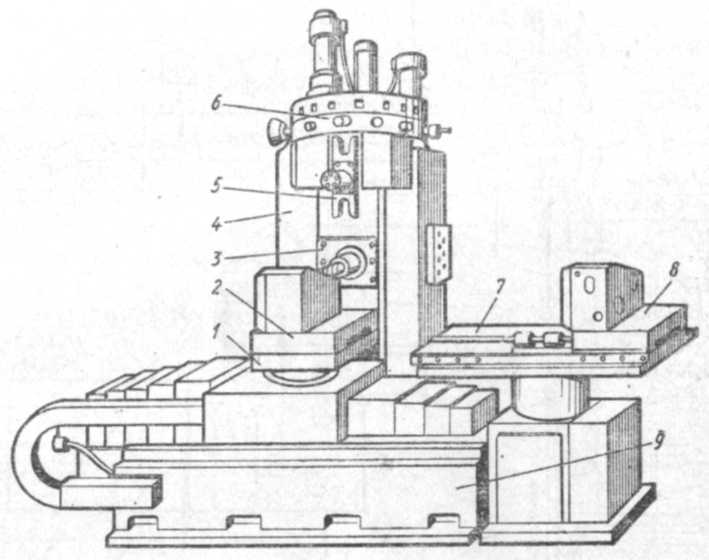

Компонування, основні механізми та руху у верстаті. По направляючим станини 9 (рис.12.5) переміщується в поздовжньому напрямку стійка 4 (подача по осі Z). Шпиндельна бабка 3 бесконсольна, розташована всередині стійки і має вертикальну подачу по осі Y. Поворотний стіл 1 отримує поперечну подачу по осі X '. На верхньому торці стійки розташований магазин 6, з якого інструмент передається в шпиндель автооператором 5. Жорсткий шпиндель і базові деталі з великим числом ребер забезпечують високу жорсткість та вібростійкість.

Двопозиційний поворотний стіл 7 значно скорочує час зміни заготовок. Поки що на супутнику 2 ведеться обробка однієї заготовки, іншу встановлюють на столі-супутнику 8. Після закінчення обробки супутник 2 автоматично пересувається вправо на стіл 7, який після цього повертається на 180 °. Супутник 3 із заготовкою надходить на поворотний стіл 1 для обробки, оброблена ж деталь знімається з супутника 2 і замість неї закріпляють наступну заготовку.

Рис. 12.5. Верстат ІР500ПМФ4.

Кінематика верстата (рис. 12.5). Головний рух шпиндель ІІІ отримує від регульованого електродвигуна постійного струму М1 (N = 14 кВт, n = 1000 хв-1.) через двоступеневу коробку швидкостей. Зміна частоти обертання шпинделя здійснюється в межах 1000-3150 хв-1 при постійній потужності і 21 - 1000 хв-1 при постійному моменті. Блок Б1 перемикається гідравлікою. З блоку зубчастих коліс z = 33, z = 66 крутний момент на шпиндель передається через зубчасту муфту, таким чином шпиндель повністю розвантажений від згинаючих сил, що виникають від приводних коліс. Зажим інструмента відбувається від тарільчатих пружин, віджим - гідроциліндром. Для того щоб пази оправки і шпинделя для шпонок збігалися, потрібно шпиндель і оправку заздалегідь зорієнтувати. Для цього у верстаті є механізм кутової орієнтації (мал. 12.7.). При подачі масла в безштокову порожнину гідроциліндра 1 відбувається фіксація шпинделя, при цьому шток через важіль 7 притискає ролик 8 до диска орієнтації 9, жорстко пов'язаного зі шпинделем. У положенні, зазначеному на схемі, планка 2 примушує спрацювати безконтактний вимикач 3, що забезпечує зниження швидкості обертання і зупинку шпинделя. При попаданні ролика 8 в паз диска 9 відбувається фіксація диска і шпинделя в певному кутовому положенні. Для розфіксації масло з лівої порожнини циліндра зливається і поршень з штоком переміщуються вліво пружиною 6. Кінцеві вимикачі 4 і 5 контролюють фіксацію і розфіксацію шпинделя.

Подачі (див. рис. 12.6.) стійки, шпиндельної бабки, столу, здійснюються від високомоментних двигунів з постійними магнітами М2, М3, М4 (N = 2,8 кВт; п = 1500 хв-1). Ходові гвинти кочення IV, V, VI з'єднані з електродвигунами напряму через спеціальні сильфонні муфти 4 (рис. 12.8), що мають високу крутною жорсткістю і допускають деяку не співвісність і перекіс валу двигуна 2 і ходового гвинта 8. Регулювання муфти здійснюється натяжкою конічних втулок 3 і 5 за допомогою гвинтів 1. У опорах гвинтів кочення всіх приводів подач установлено прецизійні підшипники 9, що мають високу навантажувальну здатність і жорсткість. Попередній натяг в підшипниках створюється гайкою 7 до виключення зазору. Гайка 7 стопориться гвинтом 6.

Рис. 12.6. Кінематична схема багатоцільового верстата ІР500ПМФ4.

Напрямні всіх рухомих механізмів мають змішане тертя: бічні і нижні направляючі виконані на опорах кочення, лицьові напрямні ковзання виконані з полімерного антифрикційного матеріалу.

Приводи подач комплектуються датчиками зворотнього зв'язку типу індуктосін або резольвер. При комплектації з резольвером верстат має клас точності Н і позначається ІР500МФ4.

Поворотний стіл (див. рис. 12.6.) одержує обертання від високо-моментного електродвигуна М5 (N = 2,8 кВт, n = 1500 хв-1) через черв'ячну пару z = 1-72. Перед поворотом від гідросистеми відбувається відчеплення двох зубчастих напівмуфт z = 72 муфти М1 з торцевими зубами трикутного профілю. Після повороту відбувається зчеплення зубчастих муфт і зажим стола.

Механізм зміни інструменту складається з магазину місткістю 30 інструментів і автооператором. Цикл зміни інструменту відбувається в наступному порядку: 1) магазин повертається для пошуку інструменту; 2) автооператор робить хід вгору, захоплює інструмент за оправку і, видвигаючися уздовж осі, витягує оправку з гнізда, потім переміщується вниз і назад уздовж осі; 3) шпиндельна бабка рухається вгору в позицію зміни інструменту; автооператор наприкінці ходу захоплює відпрацьований інструмент;

Рис. 12.7. Механізм кутової Рис. 12.8. Привод подач станка

орієнтації шпинделя. ІР500ПМФ4.

4) відбувається зміна інструменту, для цього автооператором робить хід вперед, поворот на 180 °, хід назад; 5) шпиндельні баба опускається в робочу позицію, а автооператором переносить відпрацьований інструмент у своє гніздо магазину; 6) автооператором опускається, щоб не заважати повороту магазину при пошуку наступного інструменту. Так як більша частина перерахованих дій відбувається в період обробки, то безпосередньо на зміну інструменту в шпинделі витрачається 6 с.

Магазин одержує обертання від високомоментних електродвигунів М6 (N = 2,8 кВт, n= 1500 хв-1) з збудженням від постійних магнітів через зубчасту пару z1 і z2 (колеса z2 закріплено на корпусі інструментального магазину) (див. рис. 12.6). Номери гнізд магазину закодовані: у корпусі магазину встановлені упори, впливають на кінцеві вимикачі, які здійснюють відлік повороту при пошуку необхідного гнізда.

Двохзахватний автооператор має механізми повороту, вертикального переміщення і висування, що працюють від гідросистеми верстата (відповідні гідроциліндри на схемі не показані). Поворот походить від рейковою передачі m= 3 мм. Контроль крайніх положень складальних одиниць і керування циклом авто ¬ автоматично зміни інструментів здійснюється безконтактними кінцевими вимикачами.

Поворот двох позиційного столу на 180 ° для автоматичної зміни супутників походить від гідроциліндра через рейкові передачу з модулем т = 5 мм (на схемі не показана).

Гідросистема верстата забезпечує урівноваження шпиндель ¬ ної бабки, перемикання блоку зубчастих коліс в шпиндельної бабці, віджимання інструменту в шпинделі, орієнтацію шпинделя, фіксацію магазину, роботу механізмів автооператором, віджим - зажим поворотного столу, столів-супутників, автоматичну зміну столів-супутників.