- •Инструментальные материалы и термическая обработка инструментов

- •Производственные и исследовательские методы определения твердости

- •Метод Бринелля.

- •М етод Роквелла.

- •Метод Виккерса.

- •Метод Шора.

- •Определение микротвердости.

- •Статистическая обработка результатов измерений.

- •Экспериментальная часть.

- •Структура и свойства инструментальных сталей в состоянии поставки

- •Углеродистые и легированные инструментальные стали

- •Быстрорежущие стали

- •Экспериментальная часть.

- •Структура и дефекты инструментальных сталей после термической и финишной обработки

- •Дефекты термической обработки

- •Углеродистые и легированные инструментальные стали.

- •Быстрорежущие стали.

- •Дефекты финишной обработки.

- •Экспериментальная часть.

- •Определение вязкости разрушения твердых сплавов по методу Палмквиста

- •Краткая теория

- •Экспериментальная часть

- •Изучение структуры твердых сплавов вк, тк, ттк и безвольфрамовых твердых сплавов (бвтс)

- •Структура твердых сплавов

- •Экспериментальная часть

- •1. Принципы выбора инструментальных материалов

- •Инструментальные нетеплостойкие и быстрорежущие стали

- •Углеродистые и легированные инструментальные стали

- •Быстрорежущие стали

- •Изготовление и обработка сварных инструментов

- •Твердые сплавы.

- •Режущая керамика

- •Сверхтвердые материалы (стм)

- •Задачи по выбору инструментальных материалов.

- •Твердость по Виккерсу при испытании алмазной пирамидой Нагрузка 5 кгс.

- •Микротвердость (hv) в зависимости от длины диагонали, измеренной на микротвердомере пмт–3. Нагрузка 100гс.

- •Соотношение чисел твердости (hrc, hv, hb).

- •Соотношение чисел твердости (hb, hrb).

- •Распределение нормированных отклонений в малой выборке. Значения, для которых вероятность .

- •Шкала для определения величины зерна инструментальных сталей (´400).

М етод Роквелла.

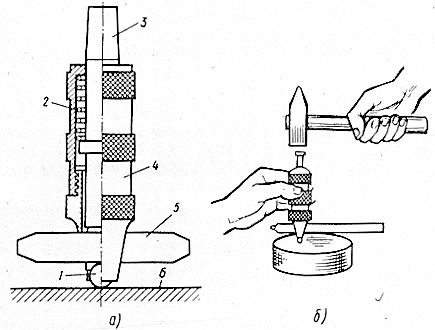

Определения твердости выполняются на приборах типа ТР по ГОСТ 9013 –59.

Принципиальное отличие этого метода от рассмотренного ранее в том, что твердость определяется не по площади поверхности отпечатка индентора, а глубиной его проникновения в исследуемый образец при приложении определенной нагрузки.

В качестве инденторов используют алмазный конус – при испытаниях твердых материалов, – и стальной закаленный шарик при испытаниях мягких материалов. Индентор вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной, равной для всех случаев 10 кгс, и основной, которая зависит от твердости исследуемого материала. Нагрузка при использовании алмазного конуса устанавливается 150 или 60кгс: 60кгс для материалов с очень высокой твердостью (твердые сплавы, режущая керамика), 150кгс – для менее твердых материалов (например, закаленные стали). Нагрузку при испытании материалов, обладающих высокой твердостью, уменьшают для того, чтобы избежать поломки алмаза. Стальной шарик вдавливают с нагрузкой 100кгс (табл.2).

Обозначения твердости. НRC – алмазный конус, основная нагрузка 150кгс (64НRC), HRA – алмазный конус, основная нагрузка 60кгс (90HRA), HRB – шарик, основная нагрузка 100 кгс (120HRB).

Таблица 2.

Пределы измерений твердости по Роквеллу и примерная область применения.

Обозначение твердости (индентор) |

Число единиц на шкале |

Предварительная нагрузка, кгс |

Полная нагрузка, кгс |

Пределы измерения |

Область применения |

HRA (конус) |

100 |

10 |

60 |

70…96 |

Твердые сплавы, режущая керамика |

HRC (конус) |

150 |

20…67 |

Стали после закалки, а также после отпуска |

||

HRB (шарик) |

100 |

25…100 |

Мягкие металлы и сплавы |

Минимальная толщина образца при испытаниях по Роквеллу должна быть не меньше, чем восьмикратная глубина внедрения индентора. Ее значения в зависимости от твердости испытуемого материала приведены в табл.3.

Таблица 3.

Минимальная толщина образца в зависимости от твердости материала.

Твердость |

Минимальная толщина, мм |

Твердость |

Минимальная толщина, мм |

70 HRA |

0,7 |

25HRB |

2,0 |

80 HRA |

0,5 |

30HRB |

1,9 |

90 НRA |

0,4 |

40HRB |

1,7 |

20 HRC |

1,5 |

50HRB |

1,5 |

30 HRC |

1,3 |

60HRB |

1,3 |

40 HRC |

1,2 |

70HRB |

1,2 |

50 HRC |

1,0 |

80HRB |

1,0 |

60 HRC |

0,8 |

90HRB |

0,8 |

67 HRC |

0,7 |

100HRB |

0,7 |

Испытания выполняются на специальном приборе, имеющем две шкалы – черную и красную. Черная шкала используется при испытаниях алмазным конусом, красная – стальным закаленным шариком. Значения твердости считываются непосредственно со шкал прибора. На приборах ТР возможно измерение твердости образцов не только с плоской, но и с криволинейной поверхностью (например, цилиндрической), при этом используются специальные призматические подставки. При измерении твердости должна быть обеспечена перпендикулярность приложения действующего усилия к поверхности образца. Точность прибора проверяется с помощью образцовых мер твердости – это плитки, твердость которых известна, ее значения выгравированы непосредственно на плитке.

Числа твердости по Роквеллу зависят от глубины проникновения индентора. За единицу твердости принята величина перемещения индентора на 0,002 мм.

Для черной шкалы (HRA, HRC) значения твердости выражаются следующей величиной:

;

;

для красной (HRB):

.

.

Здесь h и h0 – глубины внедрения индентора под действием общей и предварительной нагрузки, соответственно. Значения твердости по Роквеллу – величины безразмерные.

Соотношение твердости в единицах HRC и НВ примерно 1/10, т.е. 30HRC примерно соответствует 300НВ. Между значениями твердости по шкалам «С» и «А» имеется следующая зависимость: HRC=2HRA–104.