- •1. Аналитический расчёт режимов резания на операцию точение (чистовой переход). Блок исходных данных:

- •1. Выбор марки инструментального материала и геометрии режущей части инструмента.

- •2. Выбор глубины резания t и числа проходов.

- •3. Выбор подачи инструмента.

- •4. Расчёт периода стойкости стойкости инструмента из обеспечения максимальной производительности обработки, используя в качестве критерия трудоемкости норму штучно-калькуляционного времени

- •5. Расчёт скорости резания из условия обеспечения максимальной производительности обработки.

- •2. Расчёт режимов резания аналитическим методом на операцию сверления.

- •3. Расчёт режимов резания аналитическим методом на операцию фрезерования.

3. Расчёт режимов резания аналитическим методом на операцию фрезерования.

Блок исходных данных:

1. Вид обработки (фреза) – торцевая

2. Ширина фрезерования : В=50 мм

3. Глубина резания : t=2 Содержание операции

4. Диаметр фрезы : D=…

Сталь 12Х18Н9Т относится к группе коррозионно-стойкие, кислотостойкие жаростойкие, хромоникелевые стали аустенитного, аустенитно-ферритного и аустенитно-мартенситного классов, для чистового фрезерования которых рекомендуется сплав Р6М5 ([1], с.116, табл.13).

Исходя из исходных данных размеров фрезы выбираем : режущий инструмент –торцевая насадная фреза из быстрорежущей стали по ГОСТ 9304-69; диаметр фрезы D=100 мм, число зубьев z = 18 мм., внутренний диаметр фрезы d=32 мм ([2],табл. 92, стр.187)

Г еометрия

фрезы:=60о

,1=15о,

=15о,

=15о,

ω=30о([1]

стр.128 табл. 113)

еометрия

фрезы:=60о

,1=15о,

=15о,

=15о,

ω=30о([1]

стр.128 табл. 113)

Выбор подачи.

Для условий чистового фрезерования торцевыми фрезами в зависимости от шероховатости обработанной поверхности Ra=1,25([1] стр 129) назначаем Sо=0,5 мм/об ([2],табл. 37, стр.285)

Тогда подача на зуб:

![]() мм/об

мм/об

Расчет оптимальной скорости резания.

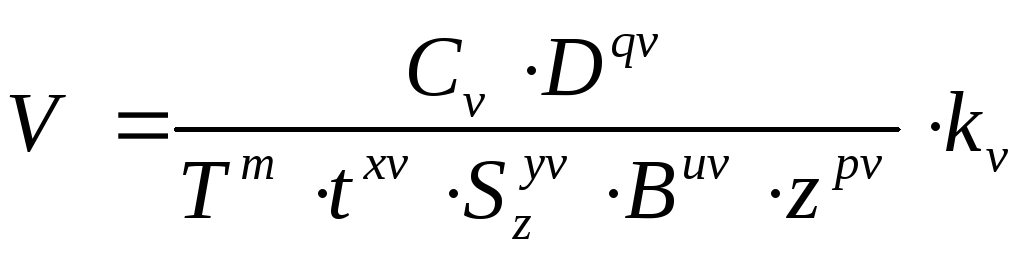

Определение скорости фрезерования из условия максимальной размерной стойкости фрезы делаем табличным методом, используя зависимость:

где Cv, m, q, x, y, p, u – коэффициент и показатели степени;

Т – стойкость сверла, мин;

Sz – подача на зуб фрезы, мм/зуб;

t – глубина фрезерования, мм;

z – число зубьев фрезы;

В – ширина фрезерования, мм;

kv – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

Для жаропрочной стали выбираем следующее :

Сv = 49,6; q = 0,15; х =0,2; y = 0,3; u=0,2 ; m = 0,14; р = 0,1 [2, табл. 39, стр. 287]

Кv = Кмv · Кnv · Кuv,

где kм – поправочный коэффициент, учитывающий качество, обрабатываемого материала;

kuv – поправочный коэффициент, учитывающий материал инструмента;

kпv – коэффициент, учитывающий состояние поверхности заготовки;

![]() ,

,

где

![]() – пределы прочности обрабатываемого

материала;

– пределы прочности обрабатываемого

материала;

nv – показатель степени.

kг – коэффициент, характеризующий группу стали по обрабатываемости

nv = 1; кг = 0,85; ([2], табл.2, cтр.262)

![]()

В зависимости от марки обрабатываемого материала и материала режущей части инструмента определяем поправочные коэффициенты :

kuv = 0,3 ([2],табл. 6 , стр.263)

knv =1 ([2], табл. 5, cтр.263)

Поправочный коэффициент на скорость резания равен : Kv=1,16*0,3*1=0,348

В зависимости от вида фрезы и его диметра среднее значение периода стойкости T равно :

Т=180 мин ([2], табл. 40, стр. 290)

Отсюда скорость резания при фрезеровании равна:

![]() м/мин

м/мин

Частота вращения фрезы.

Частота вращения фрезы, соответствующая найденной скорости главного движения резания:

![]()

![]() об/мин,

об/мин,

Расчет ограничений по силе резания.

Окружная сила.

Главная составляющая силы резания при фрезеровании – окружная сила, Н :

![]() ,

Н (39)

,

Н (39)

где кmp – поправочный коэффициент на качество обрабатываемого материала;

z – число зубьев фрезы;

n – частота вращения фрезы , об/мин

![]() ,

(40)

,

(40)

где n-показатель степени;

n = 0,75 ([2], табл. 9, стр.264)

![]()

Для жаропрочных сплавов имеем :

Ср = 218; х =0,92; у = 0,78; u = 1; q = 1,15; w = 0 ([2], табл. 41, стр. 291)

Главная составляющая силы резания :

![]() Н

Н

Сила подачи.

Ph =1.1 *Pz= 904,14 H

Радиальная составляющая.

Py =0.5* Pz= 451,9 H

Ограничения по мощности резания.

Определяем мощность, затрачиваемую на резание:

![]() ,

кВт (41)

,

кВт (41)

![]() кВт

кВт

Выбираем станок 6Р13Ф3-01 ([2], табл.,37, стр. 51)

Для того, чтобы была возможна обработка, необходимо, чтобы выполнялось условие:

Nрез ≤ Nст

В действительности мы получили:

0,216 ≤ 7,5 , т.е. обработка возможна.

Содержание:

Содержание:

Режимы лейзвийной обработки деталей ГТД6 Учеб. пособие /В.Ц. Зориктуев, В.В. Постнов, Л.Ш. Шустер и др. Уфа: УАИ, 1991. 80 с.

Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1985. 656 с.

Режимы резания трудно-обрабатываемых материалов: Справочник / Я.Л. Гуревич, М.В. Горохов. – М.: Машиностроение, 1986, 240 с.