- •13.Белые чугуны, их структура, свойства, применение.

- •14.Высокопрочные чугуны, их структура, получение, свойства, маркировка, применение.

- •15. Ковкие чугуны, их структура,получение, свойства, маркировка.

- •16.Классификация углеродистой стали по содержанию углерода, структуре, количеству вредных примесей, способу раскисления и назначению.

- •17.Углеродистая сталь обыкновенного качества по гост 380-88, её классификация, маркировка, область применения.

- •18.Углеродистая инструментальная сталь по гост 1435-74, ее состав, маркировка, термообработка, применение.

- •19.Качественная конструкционная сталь по гост 1050-74, ее состав, применение.

- •20.Сталь повышенной и высокой обрабатываемости резанием по гост 1414-75, особенности ее состава, область применения.

- •22.Изотермический распад переохлажденного аустенита. Анализ диаграммы. Особенности механизма перлитного превращения и получаемых структур.

- •23.Отжиг стали, его технология, назначение, разновидности получаемой структуры.

- •24.Нормализация стали, ее технология, назначение, особенности получаемых структур.

18.Углеродистая инструментальная сталь по гост 1435-74, ее состав, маркировка, термообработка, применение.

Углеродистые инструментальные стали (ГОСТ 1435-90) выпускаются качествами (У7, У8, У9,………, У13, содержание серы не превышает 0,02%, фосфора – 0,03%). В марке буква У означает – инструментальная сталь, буква А в конце марки – высококачественная, цифра показывает содержание углерода в десятых долях процента.

Наиболее пластичные из названных сталей (доэвтектоидная ферритно-перлитная У7, эвтектоидная У8, У8А) идут на производство молотков, стамесок, долот, зубил, штампов и прочего инструмента, работающего в условиях ударных нагрузок. Из сталей У10, У11, У11А изготавливают резцы, сверла, метчики, фрезы, плитки и прочий мерительный и режущий инструмент для резания мягких материалов, из сталей У12, У13, У13А – твердый, работающий без ударных нагрузок инструмент (напильники, рашпили, бритвы).

19.Качественная конструкционная сталь по гост 1050-74, ее состав, применение.

Стали качественные конструкционные (ГОСТ 1050-88) содержат не более 0,035% фосфора, не более 0,04% серы, 0,05-0,6% углерода и выпускаются следующих марок: 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 15кп, 15пс, 15, 20кп, 20пс, 20, 25 и т.д.

Двузначные числа в марке показывают содержание углерода в сотых долях процента. Перечисленные выше стали характеризуются высокими пластичностью и свариваемостью. Они могут использоваться без упрочняющей термической обработки или после нее.

Стали 05кп, 08кп, 08, 10 идут на изготовление деталей сложной конфигурации методом холодной штамповки. Из сталей 15кп, 15, 20 изготавливают болты, гайки, винты, пальцы, валки, оси, крюки, шпильки и другие детали неответственного назначения. Часто детали из этих сталей работают в условиях, при которых изнашивается их поверхности и поэтому подвергаются предварительному поверхностному упрочнению цементацией или цианированием.

К углеродистым сталям, используемым для изготовления деталей с высокими прочностью и вязкостью сердцевины (оси, валики, винты, шайбы, втулки, коленчатые валы, тяги, шатуны и др.), относятся стали 30,35,40,45. Из сталей с большим содержанием углерода изготавливают детали, работающие в условиях трения и вибрационных нагрузок прокатные валки, крановые колеса, диски сцепления и др. Рекомендуемыми режимами термической обработки углеродистых качественных конструкционных сталей, в зависимости от условий эксплуатации изделий, являются нормализация, закалка с отпуском, поверхностная закалка с нагревом ТВЧ, с отпуском или без него.

20.Сталь повышенной и высокой обрабатываемости резанием по гост 1414-75, особенности ее состава, область применения.

МЕТОДИЧКАДля изготовления обработкой резанием на станках-автоматах деталей массового спроса (шайбы, болты, гайки, шпильки и др.) применяют низкоуглеродистые стали (0,08-0,40 %С) с повышенным содержанием серы (0,08-0,3%), фосфора (0,05-0,16%) и часто марганца (0,6-1,55%). Такие стали, называется автоматами. Обогащение границ зерен феррита растворенным в ней фосфором и образование хрупких включений (MnS и др.) на границах зерен стали облегчает резанием, способствует дроблению и легкому отделению стружки. Увеличивает срок службы режущего инструмента и улучшает качество обрабатываемых поверхностей.

В соответствии с ГОСТ 1414-75 автоматные стали маркируют А11, А12, А20, А30, А401. В обозначении марки А указывает, что сталь автоматная, цифры показывают содержание углерода в сотых долях процента. Улучшение обрабатываемости стали достигается также введением в нее свинца.

21.ЖЕСТЬМеханизм и основные закономерности превращения аустенита в перлит в условиях охлаждения. Термокинетические диаграммы и их применение. Влияние скорости охлаждения на распад аустенита. Критическая скорость закалки.ТО ИЛИ НЕ ТО,НЕ ЗНАЮ,ТОЧНО НЕ НАШЛА

2. Превращение аустенита в перлит при медленном охлаждении.

Превращение связано с диффузией углерода, сопровождается полиморфным превращением , выделением углерода из аустенита в виде цементита, разрастанием образовавшегося цементита.

В зависимости от степени переохлаждения различают три области превращения. Вначале, с увеличением переохлаждения скорость превращения возрастает, а затем убывает. При температуре 727 oС и ниже 200o С скорость равна нулю. При температуре 200o С равна нулю скорость диффузии углерода.

Закономерности превращения.

Образцы нагревают до температуры, при которой структура состоит из однородного аустенита (7700 С). Затем переносят в термостаты с заданной температурой (интервал 25 — 500 С). Превращение аустенита можно легко обнаружить с помощью наблюдений за изменением магнитных характеристик, так как аустенит парамагнитен, а феррит и цементит обладают магнитными свойствами.

![]()

Превращение

связано с диффузией углерода, сопровождается

полиморфным превращением

![]() ,

выделением углерода из аустенита в виде

цементита, разрастанием образовавшегося

цементита.

,

выделением углерода из аустенита в виде

цементита, разрастанием образовавшегося

цементита.

В зависимости от степени переохлаждения различают три области превращения. Вначале, с увеличением переохлаждения скорость превращения возрастает, а затем убывает. При температуре 727 oС и ниже 200o С скорость равна нулю. При температуре 200o С равна нулю скорость диффузии углерода.

Закономерности превращения.

Образцы нагревают до температуры, при которой структура состоит из однородного аустенита (7700 С). Затем переносят в термостаты с заданной температурой (интервал 25 – 500 С). Превращение аустенита можно легко обнаружить с помощью наблюдений за изменением магнитных характеристик, так как аустенит парамагнитен, а феррит и цементит обладают магнитными свойствами.

Получают

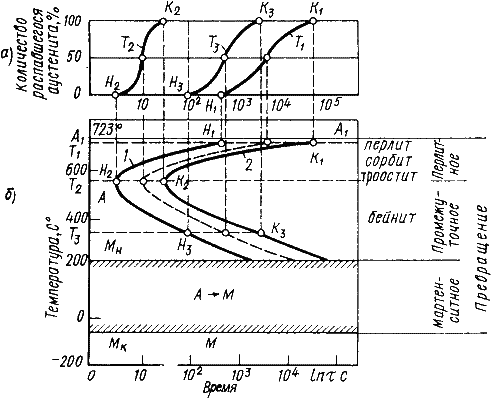

серию кинетических кривых (рис. 12.5 а),

которые показывают количество

образовавшегося перлита в зависимости

от времени, прошедшего с начала

превращения.

Рис. 12.5. Кинетические кривые превращения аустенита при охлаждении (а); диаграмма изотермического превращения аустенита (б)

В начале наблюдается инкубационный подготовительный период, время, в течение которого сохраняется переохлажденный аустенит. Превращение протекает с различной скоростью и достигает максимума при образовании 50 % продуктов распада.

Затем скорость начинает уменьшаться и постепенно затухает. С увеличением степени переохлаждения устойчивость аустенита уменьшается, а затем увеличивается.

Горизонтальная линия Мн показывает температуру начала бездиффузного мартенситного превращения. Такие диаграммы называются диаграммами изотермического превращения аустенита (рис. 12.5 б).

При малых степенях переохлаждения, в области температур 727…550o С, сущность превращения заключается в том, что в результате превращения аустенита образуется механическая смесь феррита и цементита, состав которой отличается от состава исходного аустенита. Аустенит содержит 0,8 % углерода, а образующиеся фазы: феррит –0,02 %, цементит – 6,67 % углерола.

Время устойчивости аустенита и скорость его превращения зависят от степени переохлаждения.

Максимальная

скорость превращения соответствует

переохлаждению ниже температуры

![]() на150…200o

С, то есть

соответствует минимальной устойчивости

аустенита.

на150…200o

С, то есть

соответствует минимальной устойчивости

аустенита.

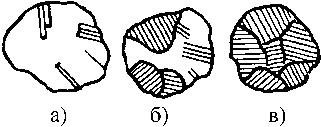

Механизм превращения представлен на рис. 12.6.

Рис. 12.6. Механизм превращения аустенита в перлит

При образовании перлита из аустенита ведущей фазой является цементит. Зарождение центров кристаллизации цементита облегчено на границе аустенитных зерен. Образовавшаяся пластинка цементита растет, удлиняется и обедняет соседние области углеродом. Рядом с ней образуются пластинки феррита. Эти пластинки растут как по толщине, так и по длине. Рост образовавшихся колоний перлита продолжается до столкновения с кристаллами перлита, растущими из других центров.

Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходит процесс его распада.

Толщина

соседних пластинок феррита и цементита

определяет дисперсность структуры и

обозначается

![]() .

Она зависит от температуры превращения.

В зависимости от дисперсности продукты

распада имеют различное название.

.

Она зависит от температуры превращения.

В зависимости от дисперсности продукты

распада имеют различное название.

![]() мм

– перлит.

мм

– перлит.

Образуется при переохлаждении до температуры Т = 650…700 oС, или при скорости охлаждения Vохл = 30…60 oС/ч. Твердость составляет 180…250 НВ.

![]() мм

– сорбит

мм

– сорбит

Образуется при переохлаждении до температуры Т = 600…650 oС, или при скорости охлаждения Vохл = 60 oС/с. Твердость составляет 250…350 НВ. Структура характеризуется высоким пределом упругости, достаточной вязкостью и прочностью.

![]() мм

– троостит

мм

– троостит

Образуется при переохлаждении до температуры Т = 550…600 oС, или при скорости охлаждения Vохл = 150 oС/с. Твердость составляет 350…450 НВ. Структура характеризуется высоким пределом упругости, малой вязкостью и лпастичностью.

Твердость ферритно-цементитной смеси прямопропорциональна площади поверхности раздела между ферритом и цементитом..

Если

температура нагрева незначительно

превышала теипературу А![]() и полученый аустенит неоднороден по

составу, то при малой степени переохлаждения

образуется зернистый леплит.

и полученый аустенит неоднороден по

составу, то при малой степени переохлаждения

образуется зернистый леплит.

Закалка

стали –

термообработка, заключающаяся в нагреве

стали выше линии GSK на 30-50 0С

(см. рис.1), выдержке и последующем

охлаждении со скоростью, превышающей

критическую

,

предотвращающей распад аустенита на

ферритно-цементитную смесь. Переохлажденный

до температуры мартенситного превращения

аустенит превращается в мартенсит –

пересыщенный твердый раствор углерода

в

- железе с таким же содержанием углерода

как и в исходном аустените. Твердость

мартенсита определяется количеством

содержащегося в нем углерода.

,

предотвращающей распад аустенита на

ферритно-цементитную смесь. Переохлажденный

до температуры мартенситного превращения

аустенит превращается в мартенсит –

пересыщенный твердый раствор углерода

в

- железе с таким же содержанием углерода

как и в исходном аустените. Твердость

мартенсита определяется количеством

содержащегося в нем углерода.

Цель закалки – получение высокой твердости, прочности и износостойкости.

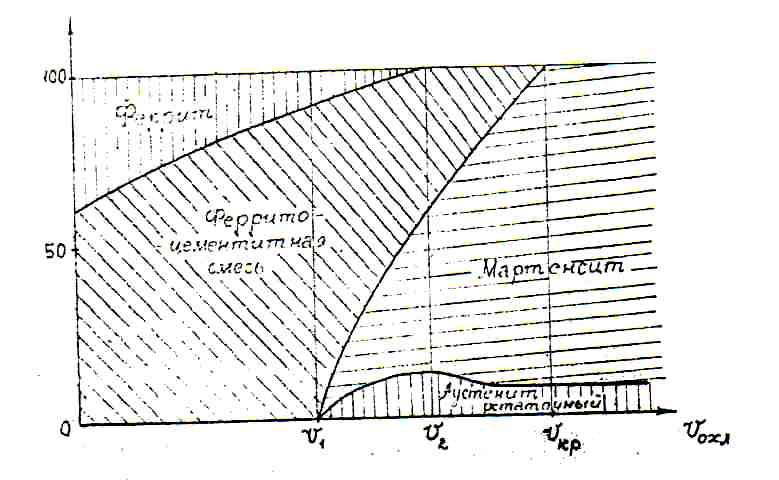

Если

скорость охлаждения

,

то аустенит распадается на феррито-цементитную

смесь, при этом величина скорости

,

то аустенит распадается на феррито-цементитную

смесь, при этом величина скорости определяет

дисперсность этой смеси (размер частичек

феррита и цементита) и, как следствие,

уровень механических свойств стали. На

рис. 3 показана зависимость структурного

состава среднеуглеродистой стали от

скорости охлаждения. При

определяет

дисперсность этой смеси (размер частичек

феррита и цементита) и, как следствие,

уровень механических свойств стали. На

рис. 3 показана зависимость структурного

состава среднеуглеродистой стали от

скорости охлаждения. При ,

что соответствует отжигу, структура

стали: феррит + перлит. С увеличением

скорости охлаждения количество феррита

в структуре уменьшается, а ферритоцементитная

смесь становится все более дисперсной,

последовательно давая структуры перлита,

сорбита и троостита.

,

что соответствует отжигу, структура

стали: феррит + перлит. С увеличением

скорости охлаждения количество феррита

в структуре уменьшается, а ферритоцементитная

смесь становится все более дисперсной,

последовательно давая структуры перлита,

сорбита и троостита.

Перлит, сорбит и троостит – структуры одной природы, представляющие собой механическую смесь феррита и цементита, причем перлит – самая грубая смесь, а троостит – самая дисперсная, сорбит занимает промежуточное положение.

При

часть аустенита успевает переохладится

до температуры мартенситного превращения

и превращается в мартенсит. При дальнейшем

увеличении

часть аустенита успевает переохладится

до температуры мартенситного превращения

и превращается в мартенсит. При дальнейшем

увеличении до

до количество

высокодисперсной феррито-цементитной

смеси (троостита) уменьшается, а количество

мартенсита увеличивается. При

количество

высокодисперсной феррито-цементитной

смеси (троостита) уменьшается, а количество

мартенсита увеличивается. При диффузионные

процессы в аустените полностью подавляются

и аустенит почти весь претерпевает

бездиффузионное (сдвиговое) превращение

в мартенсит, за исключением незначительной

части, сохраняющейся в виде аустенита

остаточного.

диффузионные

процессы в аустените полностью подавляются

и аустенит почти весь претерпевает

бездиффузионное (сдвиговое) превращение

в мартенсит, за исключением незначительной

части, сохраняющейся в виде аустенита

остаточного.

Рис. 3. Формирование микроструктуры среднеуглеродистой стали в зависимости от скорости охлаждения.

Требуемая скорость охлаждения обеспечивается подбором охлаждающей среды. Наиболее распространенными закалочными жидкостями является вода и минеральное масло. Скорость охлаждения в масле в 3-4 раза меньше, чем в воде, вследствие чего закалка в масле дает меньшую деформацию, внутренние напряжения и снижение вероятности образования закалочных трещин. Однако углеродистые конструкционные стали, обладающие низкой устойчивостью переохлажденного аустенита, закаливают в воде.

Чтобы уменьшить хрупкость и внутренние напряжения, вызванные закалкой, сталь после закалки обязательно подвергают отпуску.