- •Раздел 2. Станки и инструменты

- •1. Назначение и область применения станка

- •2. Основные технические данные

- •3. Органы управления станка

- •4. Кинематическая схема цдк 4-3.

- •5. Технологическая схема

- •6. Настройка станка

- •7. Требования безопасности.

- •2.2 Четырехсторонние продольно-фрезерные станки

- •1. Назначение и область применения станка

- •2. Основные технические данные

- •3. Органы управления станка

- •4.Краткое описание конструкции станка

- •5.Настройка и регулировка станка

- •6.Сведение по технике безопасности

7. Требования безопасности.

Для обеспечения безопасности работы станок ЦДК 4-3 имеет:

− болты для подключения к цеховому контуру заземления;

− закрытую со всех сторон рабочую зону пилы, кроме проема на выходе обрабатываемого материала;

− два ряда когтевой завесы, обеспечивают постоянство цепи заклинивания с углом 55−650 при обработке материала толщиной 6−120 мм;

− расклинивающий нож;

− тормозное устройство, обеспечивающее остановку пильного вала в течение не более 6 секунд с момента выключения;

− блокировки, исключающие пуск станка при открытых дверях суппорта, поднятой когтевой завесе, снятом ограждении подающей цепи;

− блокировку включения подачи на неподвижную пилу;

− светильник местного освещения.

2.2 Четырехсторонние продольно-фрезерные станки

1. Назначение и область применения станка

На четырехсторонних продольно-фрезерных станках осуществляют плоскую и профильную обработку прямолинейных заготовок с четырех сторон в размер за один проход. Станки этой группы в зависимости от ширины фрезерования подразделяют на легкие (калевочные) для обработки профильных мебельных и столярных деталей шириной до 160 мм, средние для обработки столярных плоских и профильных деталей шириной до 250 мм и тяжелые для обработки погонажных изделий и пиломатериалов массового выпуска шириной до 650 мм.

2. Основные технические данные

|

Наибольшие размеры обработки, мм: ширина толщина |

100...550 50... 125 |

|

Число ножевых головок, шт. |

4...10 |

|

Диаметр ножевых головок, мм |

125...460 |

|

Частота вращения ножевых головок, мин-1 |

5 000...12000 |

|

Суммарная мощность электродвигателей, кВт |

18...175 |

|

Размеры обрабатываемых заготовок, мм максимальная ширина максимальная толщина минимальная длина |

310 120иболее 1 800 |

|

Общая установленная мощность, кВт |

до 735 |

|

Вес, т |

до 59 |

|

Габаритные размеры максимальные (длина, ширина, высота), м |

8,3x3,75x2,4 |

3. Органы управления станка

Рисунок 4. Общий вид Четырехстороннего продольно-фрезерного станка

1 − станина;

2 − нижний шпиндель;

3 − левый шпиндель;

4 − калевочный суппорт;

5 − верхний шпиндель;

6 − стол;

7 − прижимные ролики;

8 − суппорт прижима;

9 − маховичок;

10, 14 − вальцы;11 когтевая защита;

12 − боковой прижим;

13 − направляющая линейка.

4.Краткое описание конструкции станка

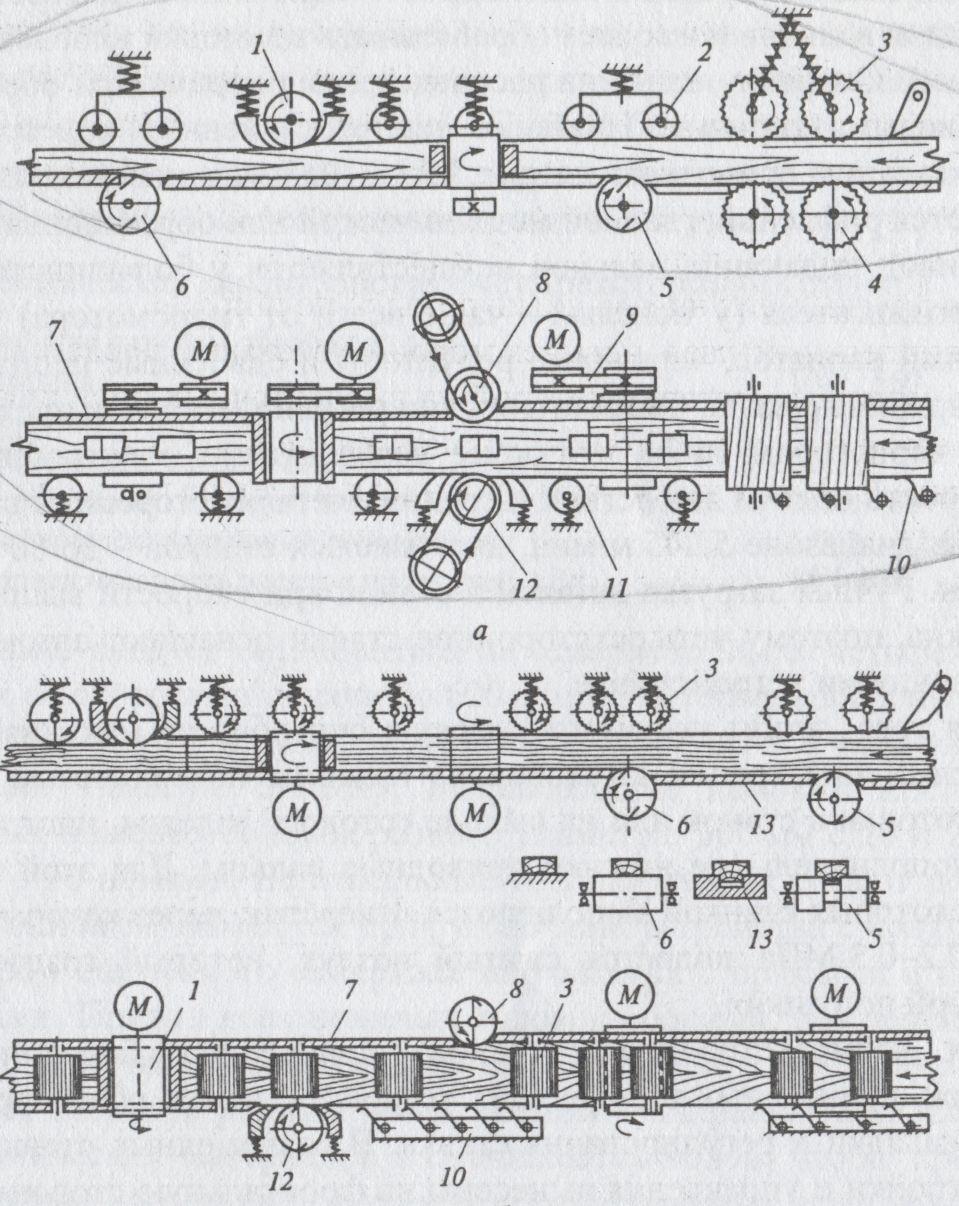

Рисунок 5.Принципиальные схемы четырехсторонних продольнофрезерных станков: а - с сосредоточенной подачей; б - с распределенной подачей

В четырехсторонних станках, работающих по наиболее распространенной фуговально-рейсмусовой схеме (рисунок 5 а), горизонтальный шпиндель 5 создает базовую поверхность на нижней пласти заготовки, поэтому заготовка должна проходить над этим шпинделем, не деформируясь. В некоторых станках и автоматических линиях для предотвращения деформации заготовки применяют различные приспособления, например, для создания промежуточной базы, замены подвижного базирования по пласти жестким базированием по кромкам и др.

При использовании промежуточной базы (рисунок 5 б) станок оборудован дополнительной ножевой головкой 5, обрабатывающей заготовку не по всей пласти, а фрезерующей два неглубоких (2...3 мм) паза на кромках. Значительное уменьшение сил резания, а следовательно, и сил сопротивления подаче, позволяет снизить тяговое усилие. Поэтому при обработке таких пазов можно значительно снизить давление подающих органов на древесину. По выработанной таким образом промежуточной базе заготовки осуществляется базирование по специальной установочной поверхности станка 13 при обработке всей пласти нижней фрезерующей головкой 6. Далее базирование происходит, как обычно, по всей нижней поверхности. (

В зависимости от сложности профиля, шероховатости поверхности и точности обработки станки могут иметь до 10 шпинделей. Правый вертикальный шпиндель 8 создает базовую поверхность на боковой стороне детали. Левый вертикальный 12 и верхний горизонтальный 1 шпиндели четырехсторонних станков обрабатывают деталь в размер, как рейсмусовые валы. Если требуется, можно выполнить также профильную обработку. Вертикальные шпиндели могут располагаться друг против друга (рисунок 5, а) или последовательно (рисунок 5 б). В средних и тяжелых станках имеются дополнительные горизонтальные и вертикальные шпиндели для выработки профиля с любой стороны детали или разделения ее с помощью круглых пил на несколько деталей по ширине.

Шпиндельный узел четырехстороннего станка представляет собой стальную гильзу, в расточку которой на высокоточных подшипниках качения с предварительным натягом установлен динамически сбалансированный шпиндель. Консольная часть шпинделя имеет посадочную шейку под режущий инструмент длиной 180-250 мм для горизонтальных и 120-140 мм для вертикальных шпиндельных узлов. Частота вращения шпинделей- 5 000...12 000 мин-1. Привод во вращение от электродвигателя - через плоскую или плоскозубчатую ременную передачу. Радиальное биение посадочной шейки шпинделя не превышает 1-2 микрометров. Традиционной является установка на посадочную шейку насадной фрезы или ножевой головки. В первую очередь для средних и тяжелых станков , имеются устройства для динамической прифуговки резцов. Такая прифуговка осуществляется мягким абразивом как для прямых, гак и для профильных ножей на рабочих частотах вращения, что позволяет вывести на один диаметр лезвия всех ножей.

Шпиндельный узел выполняется необслуживаемым, поскольку пластичная долговечная смазка закладывается в подшипники на весь срок их эксплуатации. В некоторых станках режущий инструмент установлен непосредственно на валу электродвигателя, питаемого током повышенной частоты. Шпиндели имеют вертикальное и горизонтальное настроечные перемещения с помощью винтовых пар.

В легких станках горизонтальные и вертикальные ножевые головки имеют консольное закрепление на унифицированном суппорте. В средних и тяжелых станках для придания большей жесткости ножевые головки располагаются между опорами, одна из которых делается съемной для быстрой замены инструмента.

Механизмы подачи четырехсторонних продольно-фрезерных станков разделяются на две основные группы: сосредоточенные и распределенные. По сосредоточенной схеме (рисунок5 а) подающий механизм располагается перед ножевыми головками и заготовки проходят через станок, проталкивая друг друга. Привод подающих верхних 3 и нижних 4 вальцов осуществляется от электродвигателя через клиноременный вариатор, червячный редуктор, цепную и зубчатую передачи. Боковой прижим заготовки к направляющим линейкам 7 вначале осуществляют плоские пружины 10, затем роликовые прижимы 11, верхний прижим - подпружиненные ролики 2.

Поскольку по сосредоточенной схеме подачи тяговое усилие развивается только двумя парами вальцов, требуется большая величина их прижима, что приводит к смятию и пробуксовке детали. Поэтому при сосредоточенной схеме более надежны вальцово-конвейерная и двухконвейерная подачи. Так как заготовки по этой схеме проходят через станок, проталкивая друг друга, необходима достаточная точность предварительной торцовки их концов.

По распределенной схеме (см. рисунок5 б) подающих вальцов 3 значительно больше (8... 14), и они распределены по всему станку. В этих условиях усилие подачи, развиваемое каждым вальцом, достаточно, чтобы преодолеть силы сопротивления подаче только одной ножевой головки. Конструкция вальцов позволяет обрабатывать заготовки небольшой длины (от 200 мм). Особенно надежна распределенная подача при обработке деталей с косыми торцами. Рабочая поверхность вальцов выполняется рифленой, гладкой металлической или обрезиненной.

Привод подающих вальцов осуществляется у большинства станков от электродвигателя (у тяжелых - чаще всего от гидромотора) через клиноременный вариатор, червячные редукторы и сдвоенные цепные передачи или карданные валы. Скорость подачи регулируется, как правило, плавно, либо вариатором, либо, что более перспективно, электронным способом. Скорость подачи для легких и средних четырехсторонних станков колеблется в диапазоне 5...45 м/мин, для тяжелых станков - до 80 и даже до 200 м/мин. Ручная загрузка деталей в станок при скорости выше 30 м/мин невозможна, поэтому четырехсторонние станки оснащают автоматическими загрузочными устройствами.