- •Тюменский государственный нефтегазовый университет Институт транспорта Кафедра « Эксплуатация и обслуживание

- •К курсовой работе

- •2.2. Процесс сжатия

- •2.3. Процесс сгорания

- •2.4. Процесс расширения

- •5. Кинематический расчет двигателя

- •6. Динамический расчет двигателя

- •6.1 Построение развернутой диаграммы

- •6.2 Определение сил инерции

- •6.3 Определение суммарных сил действующих на поршень

- •6.4. Построение вращающего момента

- •7. Компоновка двигателя

- •7.1.2. Компоновка и расчет деталей шатунной группы

- •7.1.3. Компоновка и расчет цилиндра

- •6.1.4 Компоновка коренных подшипников

6.1.4 Компоновка коренных подшипников

Учитывая данные табл.15, выбирают диаметр коренной шейки dк и толщину вкладыша вк.

Таблица 15

Основные размеры коренных подшипников

|

Наименование размера

|

Обозначение

|

Предел значений

|

Значения

|

|

Диаметр коренной шейки |

dк |

(0,72…0,90)D |

92 |

|

Толщина вкладыша коренного подшипника |

вк |

(0,03…0,042)D |

4 |

|

Толщина перемычки между болтом крышки и вкладыш. |

|

2…5 мм |

4 |

|

Диаметр болтов крышки коренного подшипника |

dбк |

(0,12…0,15)D |

16 |

|

Толщина перемычки между болтом и наружн.стенкой крышки |

|

7…10 мм |

8 |

|

Высота сечения крышки коренного подшипника |

ак.к |

(0,5…0,9)dk |

64,6 |

|

Длина ввернутого в картер конца болта крышки |

hбк |

(2…2,7)dбк |

38,4 |

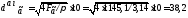

Компоновка механизма газораспределения

За основной размер в механизме газораспределения принимается диаметр горловины впускного патрубка dвп г.

мм, (70)

мм, (70)

где Fг- проходное сечение в горловине:

Fг=(1,1…1,2)F кл =1,15∙995,76=1145,1 мм2

Fкл- проходное сечение клапан-седло:

=

= мм2, (71)

мм2, (71)

Сп.ср - средняя скорость поршня:

Сп.ср=S n/30=132∙, м/с,

iкл - число одноименных клапанов,

вп - скорость заряда на впуске:

вп=(50…120)м/с – принимается в зависимости от частоты вращения двигателя.

Диаметр горловины выпускного патрубка: dвыпг=(0,8…0,9)dвпг.

Размеры элементов клапанов определяем следующими соотношениями из табл.16

Таблица 16

Основные размеры элементов клапанов

|

Наименование размера |

Обозначение |

Предел значений |

Значения |

|

Диаметр горловины впускного патрубка |

dвпг |

(4Fг/Pi)1/2 |

19,0 |

|

Проходное сечение в горловине |

Fг |

(1,1…1,2)Fкл |

284,2 |

|

Диаметр горловины выпускного патрубка |

dвыпг |

(0,8…0,9)dвпг |

16,2 |

|

Внутренний диаметр головки впускного клапана |

dвпв |

dвпг |

19,0 |

|

Наружный диаметр головки впускного клапана |

dвпн |

(1,12…1,16)dвпг |

21,7 |

|

Внутренний диаметр головки выпускного клапана |

dвыпв |

(0,76…0,90)dвпв |

15,8 |

|

Наружный диаметр головки выпускного клапана |

dвыпн |

(0,79…0,92)dвпн |

18,4 |

|

Диаметр стержня клапана |

dс |

(0,25…0,40)dвпг |

6,7 |

|

Длина стержня клапана |

lс |

(2,5…3,5)dвпг |

57,1 |

|

Толщина головки у фаски |

г |

(0,08…0,12)dвпг |

1,9 |

|

Ширина фаски |

b |

(0,05…0,12)dвпг |

1,7 |

|

Высота подъема клапана |

hпmax |

(0,2…0,3)dвпг |

4,8 |

Компоновка корпуса двигателя

Этот этап является заключительной частью компоновки двигателя. На компоновочной схеме уже вычерчены цилиндр, рубашка охлаждения, головка блока, коренные подшипники, поршневая и шатунная группы, подшипники распределительного вала, детали клапанного механизма. Чтобы закончить отработку корпуса двигателя необходимо определить стенки картера (в последние годы освоено литье блоков с толщиной стенки 2,5…3,5 мм), нанести плоскость разъема картера с поддоном (желательно ниже оси коленчатого вала). Поддон или нижняя половина картера выполняется чаще всего штампованным из листовой стали толщиной 1,5…2мм. Размеры поддона определяются зоной движения деталей шатунной группы а также заправочной емкостью смазочной системы. Сверху механизм газораспределения закрывается крышкой. Необходимо отметить, что в процессе проектирования и компоновки используются соответствующие конструктивные элементы уже существующих двигателей, близких по типу и назначению. В качестве примера на рис.20. приведены компоновочные схемы рядного и V-образного двигателей, которые могут быть оформлены как сборочные чертежи при выполнении следующих требований:

соблюдается масштаб согласно ЕСКД,

обеспечивается возможность сборки-разборки механизмов двигателя,

указываются размеры, которые необходимо контролировать и выполнять,

указываются габаритные размеры,

указывается характер сопряжений деталей,

указываются номера позиций деталей и составляется спецификация по установленной форме, указывается техническая характеристика двигателя в табличной форме.

Индивидуальное задание

Поршень

Поршень воспринимает давление газов, развивающееся в цилиндре при реализации в нем рабочего цикла, и через палец передает усилие на шатун.

К особенностям условий работы, влияющих на поршень, следует отнести большую скорость перемещения трущихся сопряжений при высоких удельных давлениях, ударные явления, сопровождающие перемещение поршня в пределах зазора между поршнем и цилиндром под действием боковой силы N, а также контакт с рабочим телом, содержащим коррозионно активные компоненты и имеющим высокую температуру.

Поршень воспринимает теплоту от рабочего тела, а также часть теплоты, выделяющейся в результате трения между элементами поршневой группы и цилиндра.

Износостойкость юбки поршня косвенно оценивается по удельному давлению qю, МПа, в сопряжении юбка – цилиндр. Оценка проводится на режиме номинальной мощности (Nеном, nном) по зависимости: qю = Nmax/(hю·D), где Nmax – максимальная величина боковой силы, МН; hю – высота юбки поршня, м. Для поршней дизелей qю = 0,7…1,2 МПа.

Для изготовления поршней автотракторных ДВС в настоящее время в основном используют алюминиевые сплавы, реже серый или ковкий чугун, а также композиционные материалы.

Для поршней современных автотракторных ДВС характерны следующие эксплуатационные дефекты:

износ и разрушение поверхностей верхней кольцевой канавки;

разрушение (прогар) днища поршня;

появление трещин и обгорание кромок камеры сгорания;

перегрев зоны канавки верхнего компрессионного кольца с потерей его подвижности;

интенсивное отложение нагара на элементах головки поршня;

наволакивание металла и задиры на элементах цилиндропоршневой группы;

износ боковых поверхностей юбки;

образование трещин в бобышках поршня.

Шатун

Шатун шарнирно соединяет поршень с кривошипом коленчатого вала. Он воспринимает от поршня и передает коленчатому валу усилие давления газов при рабочем ходе, обеспечивает перемещение поршней при совершении вспомогательных тактов. Шатун работает в условиях значительных нагрузок, действующих по его продольной оси.

В процессе работы двигателя шатуны подвергаются интенсивным знакопеременным нагрузкам от газовых и инерционных сил и имеют повышенные до 100…120 °C рабочие температуры.

Поршневая головка шатуна нагружается циклической силой, а также давлением со стороны запрессованных в нее бронзовой втулки или поршневого пальца. В ВМТ при φ = 360° (начало такта расширения) имеет место максимальная сила, сжимающая стержень шатуна, а при положении поршня в ВМТ в начале такта впуска имеет место максимальная растягивающая сила.

Расчет верхней головки и стержня шатуна проводится на режиме номинальной мощности по внешней скоростной характеристике.

Расчет шатуна на прочность:

σр = Famax/(2·lвгш·δвгш) ≤ [σр], где [σр] = 15…35 МПа.

Для изготовления шатунов двигателей с искровым зажиганием применяются стали 45, 45Г2, 40Г, 40Х, 40ХН, 40Р; для дизелей – легированные стали с высоким пределом прочности 18Х2Н4МА, 18Х2Н4ВА, 40Х2Н2МА, 40ХН3А, 40Х2МА.

Изгиб стержня шатуна – основной эксплуатационный дефект.

Крышка нижней головки шатуна

Крышка нижней головки шатуна предназначена для образования в паре с шатуном кривошипной головки.

Крышка нижней головки шатуна работает в условиях переменных нагрузок, изменяющихся по величине в широких пределах в зависимости от режима работы двигателя.

При работе крышка нижней головки шатуна нагружается силами инерции поступательно движущихся и вращающихся масс (без учета массы самой крышки).

За расчетное принимается среднее сечение крышки, а за радиус кривизны расчетной балки – половина расстояния между осями болтов C/2.

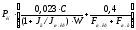

Расчет крышки нижней головки шатуна:

σизг

=

,

где Jш.кр и

Jш.в –

моменты инерции сечений шатунной крышки

и вкладыша; Fш.кр

и Fш.в

– площади

поперечных сечений шатунной крышки и

вкладыша; W – момент сопротивления

изгибу расчетного сечения шатунной

крышки. Напряжения σизг

находятся в пределах 100…150 МПа.

,

где Jш.кр и

Jш.в –

моменты инерции сечений шатунной крышки

и вкладыша; Fш.кр

и Fш.в

– площади

поперечных сечений шатунной крышки и

вкладыша; W – момент сопротивления

изгибу расчетного сечения шатунной

крышки. Напряжения σизг

находятся в пределах 100…150 МПа.

Для изготовления крышки нижней головки шатуна применяют материалы, аналогичные материалам, используемым для изготовления шатуна.

К неисправностям крышки нижней головки шатуна относят износ и задиры на рабочей поверхности крышки шатуна.

Шатунный болт

Шатунные болты предназначены для крепления крышки нижней головки шатуна.

Шатунные болты подвергаются нагрузкам от силы предварительной затяжки и сил инерции.

От напряжения кручения, возникающего при затяжке, болт разгружается путем обратного поворота гайки на небольшой угол.

Напряжение изгиба возникает из-за недостаточной жесткости кривошипной головки и непараллельности опорных поверхностей болта и гайки.

Расчет шатунных болтов на прочность:

σр = (Fпр+Famax·χ)/(fш.б.·iш.б.) ≤ [σmax], где Fпр – сила предварительной затяжки болта, Н; χ – коэффициент, учитывающий податливость болта и крышки шатуна; fш.б. – минимальное сечение шатунного болта, мм2; iб – число шатунных болтов; [σmax] = 120…250 МПа.

Болты выполняются из хромистых и хромоникельмолибденовых сталей 30Х, 35Х, 40Х, 45Х, 40ХНМА.

К неисправностям шатунных болтов относят износ или разрушение резьбы.

Впускной клапан

Впускной клапан предназначен для герметизации цилиндра при тактах сжатия и рабочего хода и соединения его с трубопроводом впускной системы при такте впуска в процессе газообмена.

Условия работы клапанов:

большие динамические нагрузки;

высокие скорости перемещения;

неравномерный нагрев отдельных участков;

повышенная коррозионно – активная среда.

Впускной клапан подвергается воздействию циклически меняющихся высоких интенсивных механических и тепловых нагрузок. Средняя за цикл температура головки впускного клапана на наиболее напряженных режимах работы ДВС достигает 300…420 °С.

Для их изготовления используются стали 38ХС, 40ХН, 50ХН, 40ХН2МА, 40Х9С2, 40Х10С2М.

ЛИТЕРАТУРА

Колчин А.И. Расчет автомобильных и тракторных двигателей. – М.: Высш. шк., 2003. – 496 с.

Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.: Машиностроение, 1990. – 528 с.

Левицкий В.С. Машиностроительное черчение и автоматизация выполнения чертежей. – М.: Высш. шк., 2004. – 435 с.

Луканин В.Н., Алексеев И.В. Двигатели внутреннего сгорания. В 3 кн. Кн. 2. Динамика и конструирование. – М.: Высш. шк., 2007. – 400 с.

Передерий В.П. Устройство автомобиля. – М.: ИД «Форум», 2006. – 288 с.

Ховах М.С. Автомобильные двигатели. – М., 1977. – 591с.

Чумаченко Ю.Т., Чумаченко Г.В., Герасименко А.И. Материаловедение для автомехаников. – Ростов н/Д: изд-во «Феникс», 2004. – 480 с.

Штайн Г.В. Расчет теплового двигателя. – Тюмень: ТюмГНГУ, 2007. – 70 с.