1327308486__gos_jekz(для телефона)

.pdf11.10.Принципы корректирования нормативов ТО и ремонта

Нормативы ТО и ремонта, установленные «Положением ...», относятся к определенным условиям эксплуатации, называемым эталонными.

За эталонные условия принята работа базовых моделей автомобилей, имеющих пробег с начала эксплуатации в пределах 50 ... 75 % от нормы пробега до капитального ремонта, в условиях эксплуатации 1-й категории и в умеренном климатическом районе с умеренной агрессивностью окружающей среды. При работе в иных условиях эксплуатации изменяется безотказность и долговечность автомобилей, а также трудовые и материальные затраты на ТО и ТР. Поэтому нормативы корректируются. Существует два вида корректирования: ресурсное и оперативное.

При ресурсном нормативы корректируются в зависимости от изменения уровня надежности автомобилей, работающих в различных условиях эксплуатации. При этом учитываются следующие пять групп факторов.

Категория условий эксплуатации – определяется сочетанием типа дорожного покрытия, рельефа местности и условий движения. Учитывается с помощью коэффициента K1 и влияет на нормативы периодичности ТО, ресурса до КР, удельной трудоемкости ТР и расхода запасных частей.

Модификация подвижного состава и особенности организации его работы учитываются с помощью коэффициента K2 и влияют на нормативную трудоемкость ТО и ТР, нормативный пробег до КР и расход запасных частей.

Закономерности влияния природно-климатических условий учиты-

ваются с помощью коэффициента K3. Этот коэффициент используется при корректировании периодичности ТО, трудоемкости ТР, норм пробега до КР и расхода запасных частей. Коэффициент K3 определяется как произве-

дение двух коэффициентов: K3 K3I K3II . K3I определяется по климати-

ческому региону; K3II – учитывает агрессивность окружающей среды. Закономерность влияния наработки на изменение показателей каче-

ства автомобилей учитывается коэффициентом K4. Он влияет на норматив удельной трудоемкости ТР и норматив простоя в ТО и ТР. Наработка автомобиля с начала эксплуатации оценивается в долях нормативного пробега до капитального ремонта.

Уровень концентрации подвижного состава в АТП, а также разномарочность парка учитываются с помощью коэффициента K5 и влияют на трудоемкость ТО и ТР.

При корректировании используются следующие формулы:

l |

ТО |

l |

н |

K |

K |

; L |

КР |

Lн |

K K |

2 |

K |

; |

(11.11) |

|

|

ТО |

1 |

3 |

|

КР |

1 |

3 |

|

|

191

t |

ТО |

t |

н |

K |

2 |

K |

; t tн |

K K |

K |

K |

4 |

K |

5 |

; Р |

з |

РнK K |

K |

3 |

, |

(11.12) |

|

|

ТО |

|

5 |

ТР ТР |

1 2 |

3 |

|

|

|

з 1 2 |

|

|

|

где lТО,lТОн – скорректированный и базовый нормативы периодичности ТО;

LKP,LнKP – скорректированный и базовый нормативы ресурса до КР;

tTO,tTOн – скорректированный и базовый нормативы трудоемкости

ТО;

tTР ,tTнР – скорректированный и базовый нормативы удельной трудоемкости ТР;

РЗ ,РЗн – скорректированная и базовая нормы расхода запасных час-

тей.

Всоответствии с «Положением …» оперативное корректирование проводится непосредственно на АТП с целью повышения работоспособности автомобилей путем изменения состава операций ТО с учетом конструкции, условий работы автомобиля и особенностей данного АТП.

Этот вид корректирования основывается на объективных данных действующей системы учета неисправностей, затрат на ТО и ТР, а также результатах диагностических работ (Д-1 и Д-2). При этом в перечень профилактических операций могут вноситься часто повторяющиеся операции ТР. Нехарактерные для конкретных условий операции ТО могут исключаться. Затем все изменения просчитываются технико-экономическим методом.

Впромышленно развитых странах, как правило, нет единых систем ТО и Р автомобилей, таких как была разработана в СССР и изложена в «Положении …». Поэтому используются системы, разработанные фирмами, производящими автомобили.

Такие системы обычно предусматривают корректирование периодичности обслуживания в зависимости от дальности перевозок, а иногда и от сезона эксплуатации. При этом часто оговаривается как наработка между обслуживаниями, так и время между обслуживаниями.

Так, например, для грузовиков «Мерседес», выполняющих дальние поездки, периодичность технического обслуживания составляет 100 тыс. км. Для автомобилей, работающих «на коротких плечах» – 60 тыс. км, в тяжелых условиях – 30 тыс. км.

Инструкция по эксплуатации и ремонту автомобилей Daewoo ESPERO также предусматривает снижение наработки между ТО до 5000 км или 3 месяцев в сложных условиях эксплуатации (в обычных условиях

–10000 км или 6 месяцев).

Наиболее полно учитываются условия эксплуатации в системе ТО фирмы «Мицубиси». Периодичность корректируется в сторону уменьшения при эксплуатации в пыльной местности, с повышенной нагрузкой, при

192

буксировке прицепа, продолжительной работе на холостом ходу или низкой скорости, частых поездках на расстояния менее 6 км при отрицательной температуре окружающего воздуха, напряженном городском движении. При этом периодичность обслуживания определяется как в единицах наработки, так и в единицах времени. Если через определенный интервал времени наработка не достигла нормативной периодичности, то обслуживание обязательно проводится. Например, 5000 км или 3 месяца, 10000 км или 6 месяцев, 25000 км или 12 месяцев и так далее.

11.11.Комплексные показатели эффективности технической эксплуатации ТТМ

Для количественной оценки состояния автомобилей и эффективности ТЭА используют два показателя – коэффициент выпуска и коэффициент технической готовности.

Коэффициент выпуска в представляет собой отношение числа дней нахождения автомобиля в эксплуатации к календарному числу дней за этот период.

Для отдельного автомобиля этот показатель определяется выражени-

ем

в |

Дэ |

. |

(11.13) |

|

Дэ Др Дн |

||||

|

|

|

где Дэ – число дней эксплуатации; Др – число дней простоя в ТО и ТР;

Дн – число дней простоя в исправном состоянии по организационным причинам;

Дц – число дней в цикле.

Под циклом понимается наработка автомобиля до КР (Lкр), между КР ( Lкр) или полный ресурс до списания LА.

При определении в по парку в целом в последней формуле число дней заменяется на автомобиле-дни:

в |

АДэ |

. |

(11.14) |

|

АДэ АДр АДн |

||||

|

|

|

Коэффициент технической готовности т определяет долю кален-

дарного времени, в течение которого автомобиль (или парк) находится в работоспособном состоянии и может осуществлять транспортную работу:

193

|

|

|

т |

|

Дэ |

|

, |

|

|

|

|

(11.15) |

||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

Дэ Др |

|

|

|

|

|||||

|

|

|

т |

|

АДэ |

. |

|

|

|

(11.16) |

||||

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

АДэ АДр |

|

|

|

|

||||||

Рассмотрим соотношение |

|

|

|

|

|

|

|

|

|

|||||

|

в |

|

Дэ Др |

|

Д |

ц Д |

н |

1 |

Дн |

1 н. (11.17) |

||||

т |

Дэ Др Дн |

|

Дц |

|

Дц |

|||||||||

|

|

|

|

|

|

|||||||||

Таким образом, в непосредственно зависит от т и коэффициента нерабочих дней н.

От коэффициента выпуска зависит годовая производительность W. Например, при грузовых перевозках она определяется по формуле

W 365 в q lcc 365 т(1 н) q lcc, |

(11.18) |

где q – номинальная грузоподъемность (т);

– коэффициент использования грузоподъемности;– коэффициент использования пробега;

lсс – среднесуточный пробег.

Таким образом, увеличение т способствует повышению производительности автомобиля.

Рассмотрим связь т с показателями надежности и организацией ТО и ТР. Если числитель и знаменатель в формуле (11.15) разделить на Дэ, то получим

т |

1 |

, |

(11.19) |

|

1 Др

Дэ

или применительно к эксплуатационному циклу

т 1 , |

(11.20) |

1 Дрц

Дэц

где Дрц – число дней простоя автомобиля в ремонте за цикл; Дэц – число дней эксплуатации автомобиля за цикл.

Продолжительность эксплуатационного цикла в днях зависит от планируемого пробега или наработки за цикл LК и среднесуточного пробега lсс:

Дэц |

LК |

. |

(11.21) |

|

lcc |

||||

|

|

|

194

Простой в ТО и ТР за цикл Дрц складывается из простоя в КР, если он производится, и простоя на ТО и ТР:

ДРЦ ДКР ДТО,ТР |

(11.22) |

Простой в КР обычно нормируется в календарных днях, а простой в ТО и ТР – в виде удельной нормы dТР в днях на 1000 километров пробега.

Таким образом,

ДТР,ТО |

dТР,ТО LК |

. |

(11.23) |

|

1000 |

||||

|

|

|

Основная доля простоев (до 85 ... 95%) приходится на ТР в АТП, поэтому сокращение простоев в ремонте – главный резерв повышения т и

в.

Рассмотрим следующее выражение:

Д рц |

|

Д рцlcc |

Bрlcc, |

(11.24) |

|

Дэц |

LK |

||||

|

|

|

где Bр = Дрц /LКР – простои автомобиля во всех видах ТО и ТР за счет рабочего времени, дни/1000 км.

В этом случае

т |

1 |

|

1 |

, |

(11.25) |

|

1 Врlcc |

1 ВрТцVэ |

|||||

|

|

|

|

где Vэ – эксплуатационная скорость, км/ч;

Tн – продолжительность рабочей смены (или время в наряде), ч. При увеличении пробега автомобиля с начала эксплуатации простои

в ремонте возрастают, а т уменьшается. На простои при устранении неисправностей и, следовательно, на т влияют условия эксплуатации, уровень организации ТО и ТР, квалификация персонала и другие факторы.

11.12.Факторы, влияющие на расход запасных частей и материалов

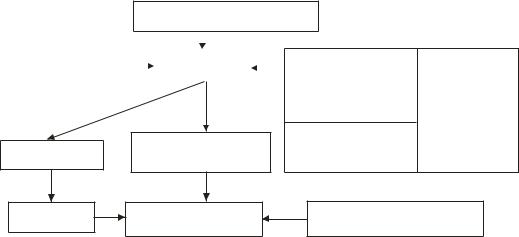

Всю совокупность факторов, определяющих потребность в запасных частях, делят на четыре группы: конструктивные, эксплуатационные, технологические и организационные (рис. 11.4).

В число конструктивных факторов входят уровни надежности, сложности и унификации конструкции.

Потребность в запасных частях возрастает при снижении надежности автомобилей. Поэтому для поддержания в технически исправном со-

195

стоянии автомобилей с высокой и низкой надежностью необходимо разное количество запчастей.

Факторы влияющие на расход запасных частей

Для одного |

Для совокупности |

автомобиля |

автомобилей |

Конструктивные

Конструктивные  Эксплуатационные Технологические

Эксплуатационные Технологические Организационные

Организационные

Надёжность

Сложность

конструкции

Унификация

Интенсивность |

Качество |

эксплуатации |

ТО и Р |

Квалификация |

Качество |

водителя |

запасных |

|

частей |

Транспортные, |

Используе- |

дорожные, |

мые |

природно- |

эксплуатацион |

климматические |

ные |

условия |

материалы |

Возрастная

структура

парка

Структура парка по типам

имоделям

Уровень

концентрации автомобилей

Рис. 11.4. Факторы, влияющие на расход запасных частей

В свою очередь, надежность зависит от пробега автомобиля с начала эксплуатации. По мере его увеличения наблюдается расширение в несколько раз номенклатуры запасных частей, расходуемых на поддержание работоспособности автомобиля. Уже на третьем году эксплуатации эта номенклатура в 2–3 раза больше, чем в первый год, что обусловлено выходом из строя большего количества деталей по мере старения автомобиля. Наличие на АТП разномарочного парка автомобилей, имеющих различную надежность, а именно это имеет место на практике, значительно осложняет снабжение.

Развитие автомобилестроения характеризуется постоянным улучшением технико-экономических показателей автомобилей. Достигается это в основном за счет усложнения конструкции и, следовательно, увеличения номенклатуры конструктивных элементов. Соответственно увеличивается и номенклатура необходимых запчастей.

Одним из способов сокращения номенклатуры конструктивных элементов автомобилей является их унификация.

В число эксплуатационных факторов, влияющих на расход запчастей, входят: интенсивность эксплуатации, квалификация водителя, транспортные, дорожные и природно-климатические условия. Чем выше интен-

196

сивность эксплуатации автомобилей и ниже квалификация водителя, тем больше при прочих равных условиях расход запасных частей.

С ухудшением дорожных и природно-климатических условий также происходит существенное увеличение расхода запчастей.

В числе технологических факторов наибольшее влияние на потребность в запчастях оказывает качество ТО и ремонта автомобилей. Чем оно ниже, тем больше отказов и тем больше деталей требуется для поддержания парка в технически исправном состоянии. Низкое качество используемых запчастей и материалов сказывается аналогичным образом.

Организационные факторы также заметно влияют на потребность в запчастях. Чем меньше моделей автомобилей в парке АТП и чем меньше их средний возраст, тем меньше запчастей необходимо иметь в наличии.

12.ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ И ОБОРУДОВАНИЕ ДЛЯ ТО И РЕМОНТА ТТМ

12.1. Понятие о технологическом процессе, технологии, операции, переходе

Технологическим процессом называется процесс, связанный непосредственно с изменением формы, размеров, внешнего вида, свойств и пространственного взаиморасположения отдельных частей обрабатываемых изделий, узлов или деталей. Такой процесс осуществляется при помощи соответствующих орудий труда и различных видов энергии.

На грузовых и пассажирских АТП и УТТ технологическими являются только те процессы, которые непосредственно связаны с техническим обслуживанием и ремонтом автомобилей и агрегатов.

Рассмотрим взаимосвязь понятий технология и технологический процесс. Технология представляет собой упорядоченный перечень операций, обязательных при выполнении того или иного воздействия и составленных на основе особенностей конструкции деталей, узлов и агрегатов автомобиля. Технологический процесс ТО и ТР – это совокупность операций, выполняемых планомерно и последовательно во времени и пространстве над автомобилем (агрегатом).

Основным отличием понятий технология и технологический процесс является то, что технология, как это сложилось на автомобильном транспорте, является типовой и разрабатывается либо заводом–изготовителем (на начальном этапе эксплуатации новой модели автомобиля), либо другими организациями для эталонного АТП и УТТ (мощностью на 300 автомобилей).

197

Следующим этапом является доработка (привязка) существующей типовой технологии к конкретным условиям с учетом методов организации производства ТО и ремонта автомобилей на АТП и УТТ, т.е. разработка технологического процесса. Данную работу ранее осуществляли, как правило, проектно-технологические бюро региональных объединений автомобильного транспорта, а в настоящее время – технические отделы автотранспортных предприятий и управлений технологического транспорта.

Вариантность технологических процессов ТО и ремонта заключается в получении одного и того же результата применением различных способов их выполнения:

–различной технологии на одном и том же технологическом оборудовании;

–различного технологического оборудования при одной и той же технологии;

–различной технологии на разных видах технологического оборудо-

вания.

На рис. 12.1 показано структурное отличие понятий технология и технологический процесс ТО и ремонта техники, заключающееся в этапности их создания.

Конструкция машины

|

|

|

|

|

|

ПТБ |

Персонал |

Цель технологии |

|

Технология |

|

|

|||

|

|

|

|||||

|

|

|

|||||

|

|

|

|

|

|

Производственные |

Квалификация |

|

|

|

|

||||

|

|

|

|

||||

|

|

|

|

|

|

помещения |

|

|

Технологический |

Технологическое |

|

Организация |

оборудование |

||

процесс |

|||

Управление |

Производственный |

Материальнотехническое |

|

процесс |

снабжение |

||

|

Рис. 12.1. Схема формирования технологии, технологического и производственного процессов ТО и ремонта техники

В настоящее время принята следующая последовательность разработки. Технология формируется на начальном этапе заводомизготовителем данной модели, затем она, после прохождения предварительных испытаний первых партий автомобилей, совершенствуется, доводится и приобретает форму нормативного документа – типовой технологии, в разработке которого участвуют НИИАТ, Центравтотех, ЦНОТ и другие организации.

198

Наиболее полно представлены технологические процессы на авторемонтных и промышленных предприятиях автомобильного транспорта. Здесь используются практически все современные виды технологических процессов, применяемых в промышленности в частности в автомобилестроении.

В основе расчленения производственного процесса на отдельные составные части были выделен такой важный элемент, как производственная операция. Производственной операцией называется законченная часть технологического процесса, осуществляемая над отдельным предметом труда и выполняемая на одном рабочем месте, одним или несколькими рабочими. Такого рода производственная операция является технологической.

Производственная операция является основной единицей разделения труда, организации, управления, планирования и учета любого современного производства.

Применительно к работам технического обслуживания и текущего ремонта на предприятиях технологического и автомобильного транспорта операция – это комплекс последовательных действий по обслуживанию агрегата или группы агрегатов автомобиля (регулировка свободного хода педали тормоза, смена масла в картере двигателя, и т.д.). Операция – это законченная часть технологического процесса ТО и текущего ремонта автотракторной техники.

Переход – это законченная часть операции, в ходе которой одним инструментом при одном режиме обработки осуществляется одно технологическое изменение предмета труда. Примером перехода может служить совокупность действий, связанных с обработкой на токарном станке одной из поверхностей ведущего вала коробки передач автомобиля КамАЗ-5320 проходным токарным резцом при заданном режиме обработки.

Применительно к ТО и ТР на АТП и УТТ переход – это часть операции ТО или ТР, характеризуемая неизменностью применяемого оборудования или инструмента.

12.2. Принципы классификации технологического оборудования. Классификация технологического оборудования, используемого при ТО и ремонте ТТМ

Выпускаемое в настоящее время технологическое оборудование чрезвычайно многообразно, поэтому для того, чтобы иметь возможность проводить сравнительную оценку оборудования с целью его выбора, необходима его классификация, т.е. отнесение к соответствующим однородным группам.

199

Из всей совокупности технологического оборудования можно выделить две различные и большие группы – гаражное оборудование и диагностическое оборудование.

Данное оборудование рассматривается параллельно, основываясь на общих принципах.

Такими принципами являются:

–функциональное расположение;

–технологическое расположение;

–принцип действия (метод контроля);

–тип привода рабочих органиков;

–степень специализации;

–степень подвижности;

–уровень автоматизации.

Основным принципом деления оборудования является его функциональное назначение, т.е. отнесение к соответствующему виду работ.

По функциональному назначению оборудование, применяемое на АТП, УТТ и СТО для ТО и ремонта, можно разделить на восемь групп:

–уборочно-моечное;

–подъемно - транспортное;

–смазочно-заправочное;

–шиномонтажное и шиноремонтное;

–разборочно-сборочное;

–специализированный инструмент;

–средства для диагностирования электрооборудования;

–средства для диагностирования и регулирования агрегатов, узлов и

частей.

Необходимость выделения отдельную группу оборудования для диагностирования и регулировки электрооборудования автомобиля обусловлено тем, что оборудование этого типа составляет половину почти всех диагностических приборов и значительно отличается от остальных диагностических средств.

Под укрупненным функциональным назначением подразумевается обобщенная цель применения оборудования.

По этому критерию оборудование подразделяется на группы следующим образом:

–оборудование, служащее для повышения производительности тру-

да;

–оборудование, без которого не возможно или опасно выполнение

работ;

–оборудование, повышающее качество выполнения работ;

–оборудование комбинированного назначения.

По принципу действия (методу контроля) гаражное оборудование может быть: инерционно-ударным, гидравлическим, тепловым и т.д.

200