- •I .Экономическое обоснование выбора оборудования для организации производственного процесса

- •1. Описание существующей технологии изготовления продукта с указанием технологических режимов обработки. Схема технологического процесса, начиная с поступления сырья на данный участок производства

- •2. Подбор возможных вариантов оборудования по каждой технологической операции с первичной информацией о нем

- •3. Предварительный отбор более предпочтительного оборудования по лучшему соотношению тактов рабочих мест и такта процесса

- •4. Выбор экономически эффективного варианта технологического оборудования на основе расчета капитальных и эксплуатационных затрат

- •II. Проектирование организации производственного процесса

- •III .Экономическая оценка уровня организации производственного процесса и его резервов

- •Список литературы

III .Экономическая оценка уровня организации производственного процесса и его резервов

Данный раздел работы включает оценку степени оптимальности проектируемых показателей организации процесса (данные табл. 15), определение резервов повышения уровня организации производства и экономического эффекта, который может быть получен при использовании выявленных резервов.

При оценке проектируемого уровня организации процесса необходимо:

- сделать вывод о степени соответствия проектируемых показателей по выпуску продукции, использованию оборудования и мощности, потенциальным возможностям линии, сопоставив установленное задание по выпуску продукции с мощностью участка;

- оценить уровень пропорциональности процесса, указав, во сколько раз производительность оборудования по операциям в среднем превышает мощность и как это влияет на загрузку оборудования;

- охарактеризовать влияние «узких мест» на использование мощности, указав максимально возможный процент ее использования при наличии на линии «узких мест»;

- охарактеризовать степень оптимальности проектируемого вида движения предмета труда, указав, во сколько раз фактическая длительность производственного цикла превышает его длительность при параллельном виде движения;

- пояснить, способствует ли проектируемая расстановка рабочих достаточно полному использованию рабочего времени, приведя данные о среднем коэффициенте их занятости.

На основе оценки показателей организации производства выявляются резервы повышения его уровня, и определяется их величина.

Величина резерва использования мощности (Рм) равна разности между единицей и коэффициентом ее использования при установленном задании по выпуску продукции (Км):

Рм= 1- Км

Рм= 1- 0,92 = 0,08

Резерв использования мощности в единицах готовой продукции рассчитывается по формулам

Рмг = Мг *(1 - Км),

Рмс = Мсм *(1 - Км),

Рмг = 3252*(1 – 0,92) = 260,16 т.

Рмс = 10,84 *(1 – 0,92) = 0,8672 т.

где Рмг, Рмс - резерв годовой и сменной мощности, т; Мг, Мсм - годовая и сменная мощность, т.

Полученные величины характеризуют количество продукции, которое можно произвести дополнительно за год и за смену при полном использовании мощности (на 100%).

Резерв пропорциональности характеризуется резервом времени, который можно получить при условии синхронизации процесса за счет устранения потерь времени из-за неравенства тактов операций и их несоответствия такту процесса. Этот резерв можно рассчитать по формуле:

Рпр = ( n -1) (Тnр-t),

где Рпр - резерв пропорциональности (резерв времени), мин. за смену; n -количество единиц изделий (2000 ящиков продукта), вырабатываемых на линии за смену; Тпр - такт процесса, (420/2000 = 0,21) мин. на один ящик; t - такт операций, мин на ящик; m - количество операций.

Рпр = (2000 – 1) * (0,21 – 0,175 + 0,21 – 0,194 + 0,21 – 0,194 + 0,21 – 0,175+ 0,21 – 0,146+ 0,21 - 0,194) = 363,818 мин. за смену.

Полученный результат показывает время, которое можно высвободить в случае полного устранения всех имеющихся диспропорций процесса.

Резерв параллельности характеризуется величиной возможного сокращения продолжительности производственного цикла в случае применения, параллельного вида движения предмета труда вместо проектированного вида. Этот резерв определяется следующим образом:

Рп =Тц –Тпар,

где Рп - резерв параллельности, мин за смену, Тц, Тпар - продолжительности выполнения сменного задания при проектируемом и параллельном видах движения предмета труда, мин.

Рп = 389,417– 389,417= 0 мин.

Проведенные расчеты дают представление об имеющихся резервах организации проектируемого процесса. Целесообразность реализации каждого из них требует соответствующего экономического обоснования. В данной работе предлагается ограничиться оценкой резервов использования мощности.

По срокам реализации рассматриваемые резервы следует разделить на текущие и перспективные.

В случае отсутствия на линии «узких мест» величину текущего и перспективного резервов мощности можно условно принять равными по 50% от ее общего резерва.

Общий резерв мощности = 10,84 – 10 = 0,84 т.

Текущий резерв мощности = 0,84 * 50% = 0,42 т

Полная реализация текущего резерва мощности будет возможна при следующей величине сменного задания: где Рмс—общий резерв сменной мощности, т.

Всм2 = Всм1+0,5*Рмс ,

Всм2 = 10 + 0,5*0,84=10,42 т.

Для экономической оценки текущего резерва использования мощности определяются следующие показатели:

1. Коэффициент использования мощности при реализации текущего резерва (Kм2):

Км2=Всм2/Мсм,

где Мсм- сменная мощность, т,

Км2= 10,42 /10,84=0,96 т.

2. Возможное повышение степени использования мощности (ΔКм):

ΔКм=(Kм2/Kм1)*100-100,

где Км1 - коэффициент использования мощности при установленном сменном задании.

ΔКм=(0,96/0,92)*100-100=4,35%

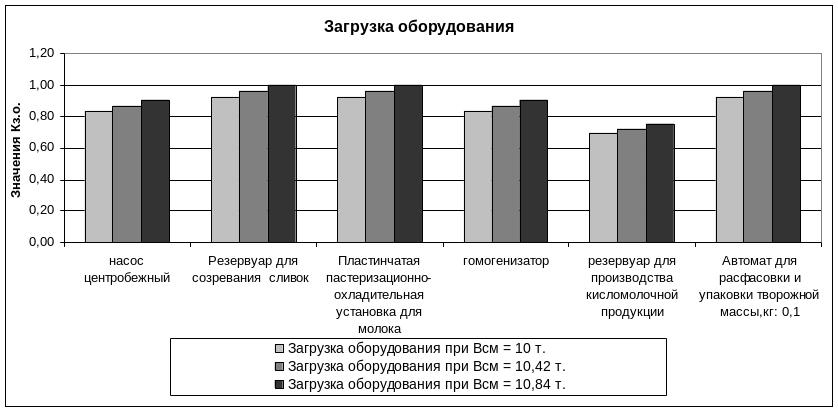

3. Коэффициенты загрузки оборудования по операциям (Кз.о.2) и в целом по линии:

Кз.о.2=Всм2/Псм,

где Псм - сменная производительность оборудования по операциям, т готового продукта.

Насос центробежный:

Кз.о.2 = 10,42 / 12,04 = 0,87

Резервуар для созревания сливок:

Кз.о.2 = 10,42 / 10,84 = 0,96

Пластинчатая пастеризационно - охладительная установка для молока:

Кз.о.2 = 10,42 / 10,84 = 0,96

Гомогенизатор:

Кз.о.2 = 10,42 / 12,04 = 0,87

Резервуар дл,42я производства кисломолочной продукции:

Кз.о.2 = 10,42 / 14,45 = 0,72

Автомат для расфасовки и упаковки творожной массы,кг: 0,1:

Кз.о.2 = 10,42 / 10.84 = 0,96

Козо2=![]() =0,89

=0,89

4. Возможное увеличение степени загрузки оборудования в целом по линии (ΔКз.о.):

ΔКз.о =(К°з.о.2 / К°з.о.1)*100 – 100%,

где К°з.о.1, К°з.о.2 - обобщающий коэффициент загрузки оборудования в целом по линии при установленном и увеличенном сменном задании.

ΔКз.о =(0,89/0,86)*100-100=3,5%

Следовательно, увеличение степени загрузки оборудования, возможно.

5. Рост производительности труда (Пт) за счет увеличения выпуска продукции при той же численности рабочих:

Пт=(Всм2/Всм1)*100-100,

Пт=(10,42/10)*100-100=4,2%

6. Возможное увеличение выпуска продукции за год (текущий резерв годовой мощности):

Рмг.т=Рмс.т*Ксм,

где Рмг.т, Рмс.т - текущий резерв годовой и сменной мощности, т;

Ксм. - количество смен работы в год.

Рмг.т=0,42*300=126т.

7. Годовой выпуск продукции при реализации текущего резерва(Вг2):

Вг2=Всм2*Ксм, или Вг2=Вг1+Рмг.т,

где Вг1 - годовой выпуск продукции при заданном объеме производства, т

Вг2 = 10,42*300=3126 т. или Вг2= 3000+126=3126 т.

8. Годовая экономия от снижения себестоимости продукции на условно-постоянных расходах (Эг):

Эг= (У1-У2)*Вг2

где У1, У2; - условно-постоянные расходы на 1 т продукции при заданном и увеличенном объеме производства, руб.

Сумма условно-постоянных расходов включают часть эксплуатационных затрат, рассчитанных в разделе 1, таблицы 12, строка 7 - расходы на содержание и эксплуатацию оборудования (179,592 руб.) и зданий (14,69 руб.), повременную заработную плату с отчислениями на социальные нужды (2 150,06руб.).

Величин:

У1 = 179,592+14,69+2150,06=2344,342,

а величину У2 рассчитать следующим образом:

У2 = (У1* Bг1) / Вг2,

У2 = (2344,342*3000)/3126=2249,848 руб.

Эг= (2344,342 - 2249,848) * 3126=295,388тыс. руб.

Рассчитанные показатели можно получить при максимальном использовании возможностей проектируемой линии на имеющемся оборудовании.

Для полной реализации перспективного резерва сменное задание должно быть доведено до величины мощности:

Всм3 = Всм2 + 0,5 Рмс = Мсм.

Всм3 =10,42 +0,5*0,8672 =10,84 т.

Для экономической оценки перспективного резерва использования мощности определяются те же показатели:

1. Коэффициент использования мощности при реализации перспективного резерва (Kм2):

Км3=Всм3 / Мсм,

Км3=10,84/10,84=1

2. Коэффициенты загрузки оборудования по операциям (Кз.о.3) и в целом по линии:

Кз.о.3=Всм3/Псм,

где Псм - сменная производительность оборудования по операциям, т готового продукта.

Насос центробежный:

Кз.о.3 = 10,84 / 12,04 = 0,9

Резервуар для созревания сливок:

Кз.о.3 = 10,84 / 10,84 = 1

Пластинчатая пастеризационно - охладительная установка для молока:

Кз.о.3 = 10,84 / 10,84 = 1

Гомогенизатор:

Кз.о.3 = 10,84 / 12,04 = 0,9

Резервуар дл,42я производства кисломолочной продукции:

Кз.о.3 = 10,84 / 14,45 = 0,75

Автомат для расфасовки и упаковки творожной массы,кг: 0,1:

Кз.о.3 = 10,84 / 10.84 = 1

Козо3=![]() =0,93

=0,93

3,4. Возможное повышение степени использования мощности (ΔКм):

ΔКм = (Kм3 / Kм1) * 100-100,

ΔКз.о= (К°з.о.з / К°з.о.2) * 100 - 100,

К°з.о.3, К°з.о.2- максимально возможный коэффициент загрузки оборудования в целом по линии до и после ликвидации «узких мест»;

ΔКм=(1 / 0,92) * 100-100= 8,7%ΔКз.о=(0,93/0,89)*100-100=4,5 %

5. Рост производительности труда (Пт) за счет увеличения выпуска продукции при той же численности рабочих:

Пт = (Всм3 / Всм2) * 100-100,

Пт=(10,84/10,42)*100-100=4%

6. Возможное увеличение выпуска продукции за год (перспективный резерв годовой мощности):

Рмг.т = Рмс.т * Ксм,

где Рмг.т,Рмс.т - текущий резерв годовой и сменной мощности, т;

Ксм. - количество смен работы в год.

Рмг.т=0,84 *300=252 т.

7. Годовой выпуск продукции при реализации перспективного резерва(Вг2):

Вг 3= Всм3*Ксм, или Вг3 = Вг1 + Рмг.т,

где Вг1 - годовой выпуск продукции при заданном объеме производства, т

Вг3 = 10,84 * 300=3252 т. или Вг3= 3000 + 252 =3252 т.

8. Годовая экономия от снижения себестоимости продукции на условно-постоянных расходах (Эг):

Эг = (У2 - У3) * Вг3

где У2, У3; - условно-постоянные расходы на 1 т продукции при заданном и увеличенном объеме производства, руб.

У3 = (У2 * Bг2) / Вг3,

У3 = (2249,848 * 3126) / 3252=2162,68 руб.

Эг= (2249,848 - 2162,68)* 3252=283,47тыс. руб.

Результаты проведенных расчетов сводятся в таблице 16.

Таблица 16: Сводная таблица

-

Показатели

Значение показателей

при установленном объеме производства

при использовании текущего резерва мощности

при использ. перспективного резерва мощности

1

2

3

4

1. Сменное задание по выпуску продукции, т

10

10,42

10,84

2. Сменная мощность, т

10,84

10,84

10,84

3. Коэффициент использования мощности

0,92

0,96

1

4. Средний коэффициент загрузки оборудования

0,86

0,89

0,93

5. Возможное увеличение выпуска продукции за год (резерв годовой мощности), т

260,16

126

252

6. Коэффициент пропорциональности процесса

1,1

1,1

1,1

7. Условно-постоянные расходы на 1 т продукции, руб.

2344,342

2249,848

2162,68

Для иллюстрации расчетов построим диаграмму, на которой приводится загрузка оборудования по операциям процесса при разных заданиях по выпуску продукции.

Выводы

Для производства сметаны жирностью 20% и объемом 10т. в смену были отобраны наиболее предпочтительные варианты оборудования для создания поточной линии. Предварительный отбор оборудования осуществлялся сравнением такта процесса и тактов рабочих мест по операциям. Чем меньше значение такта рабочего места отличалось от такта процесса, тем выше загрузка оборудования и предпочтительней его выбор. Окончательный отбор ведущего оборудования осуществлялся по меньшим приведенным затратам.

Кроме основного оборудования для повышения эффективности работы подобранной поточной линии необходимо ввести транспортные средства.

На выбранной поточной линии работает 21 основных рабочих, средний коэффициент занятости рабочих составляет 0,88.

Спроектированная поточная линия экономичнее по сумме приведенных затрат. Общий коэффициент загрузки оборудования составляет 0,87, коэффициент использования производственной мощности – 0,86.

Спроектированная поточная линия не имеет «узких мест».

Продолжительность цикла при проектируемом виде движения предмета труда в процессе обработки (параллельно - последовательном) составляет 389,417 мин.

Общий резерв мощности составляет 0,84 т в смену (252 т в год), в том числе текущий резерв равен 0,42 т в смену (126 т в год).

Таким образом, в перспективе можно увеличить объем производства с 3000 т сметана в год до 3252 т. При этом средний коэффициент загрузки оборудования увеличится с 0,86 до 0,93.

В результате использования текущих и перспективных резервов увеличения объема производства совершенствуется организация производства – за счет большей загрузки оборудования, полного использования установленной мощности. Эффективность производства повышается за счет увеличения товарной продукции, увеличения объема реализации и прибыли.