- •Тема 7. Методы обработки типовых поверхностей деталей машин

- •7.1 Методы обработки наружных и внутренних цилиндрических поверхностей

- •7.1.1 Классификация деталей

- •7.1.2 Методы обработки наружных цилиндрических поверхностей

- •Точение

- •Фрезерование и протягивание

- •Чистовая и отделочная обработка

- •7.1.3. Методы обработки внутренних цилиндрических поверхностей (отверстий)

- •Обработка отверстий абразивным инструментом

- •Пробивка отверстий

- •7.2. Методы упрочнения поверхностей Характеристика методов упрочнения

- •Поверхностно-пластическое деформирование (ппд)

- •7.3. Методы обработки плоских поверхностей

- •7.3.1. Основные методы обработки плоских поверхностей

- •7.3.1.1. Обработка плоских поверхностей лезвийным инструментом

- •7.3.1.2. Обработка плоских поверхностей абразивным инструментом

- •7.4. Методы обработки резьбовых поверхностей. Краткие сведения о резьбе

- •7.5. Обработка зубьев зубчатых колес, шлицевых, шпоночных и других фасонных поверхностей

- •7.5.1. Назначение и классификация зубчатых передач

- •7.5.2. Основные методы формообразования зубьев зубчатых цилиндрических колес

- •Накатывание зубчатых колес

- •Обработка торцовых поверхностей зубьев цилиндрических колес

- •Методы зубоотделочной обработки цилиндрических зубчатых колес

- •7.5.3. Методы обработки шпоночных и шлицевых поверхностей. Обработка шпоночных пазов

- •Обработка шлицевых поверхностей на валах

- •Обработка шлицевых поверхностей в отверстиях

Фрезерование и протягивание

Наиболее производительным методом обработки наружных поверхностей заготовок деталей типа тел вращения является контурное фрезерование, заменяющее точение. Фрезерование проводят периферией концевой фрезы.

Контурное фрезерование применяют для обработки на специальных фрезерных станках заготовок ступенчатых валов, коленчатых и т. п. Его можно выполнять на вертикально-фрезерных станках и станках с ЧПУ концевыми фрезами, закрепленными на поворотных столах. Точность обработки по контуру обеспечивается по 10–9-му квалитету, a Ra 8 ... 5 мкм.

Протягивание наружных цилиндрических и других поверхностей применяют в массовом производстве и выполняют на станках специального назначения, например станках для протягивания шеек коленчатого вала двигателей внутреннего сгорания.

При протягивании заготовка вращается, а плоская протяжка прямолинейно перемещается. Ширина протяжки соответствует ширине обрабатываемой поверхности. При этом каждый зуб протяжки работает как резец.

Протягивание является высокопроизводительным методом обработки и обеспечивает точность по 8–7-му квалитету и Ra 6,3 ... 0,2 мкм.

Чистовая и отделочная обработка

К методам чистовой и отделочной обработки относятся: тонкое точение, абразивные методы отделочной обработки (шлифование, притирка, доводка, суперфиниширование, полирование), обработка давлением.

Тонкое точение характеризуется высокими скоростями резания (100–1000 м/мин и более), малыми подачами (0,01–0,15 мм/об) и глубинами резания (0,05–0,3 мм), высокой виброустойчивостью технологической системы.

При тонком точении используют проходные, подрезные и другие резцы с режущими элементами из алмазов, композиционных материалов, твердых сплавов, керамических материалов и сверхтвердых сплавов (гексанита–Р, эльбора–Р).

Тонкое точение обеспечивает получение наружных и внутренних цилиндрических поверхностей деталей типа тел вращения правильной геометрической формы с точным пространственным расположением осей и является высокопроизводительным методом.

Шлифование – метод обработки поверхностей деталей машин при помощи абразивных инструментов (шлифовальных кругов).

Шлифование

наружных поверхностей деталей типа тел

вращения произ![]() водят

на круглошлифовальных, торцекруглошлифовальных

станках, бесцентрово-шлифовальных

полуавтоматах и автоматах как высокой,

так и особо высокой точности.

водят

на круглошлифовальных, торцекруглошлифовальных

станках, бесцентрово-шлифовальных

полуавтоматах и автоматах как высокой,

так и особо высокой точности.

При обработке на круглошлифовальных и торцекруглошлифовальных станках заготовки устанавливают в центрах, патроне, цанге или в специальном приспособлении.

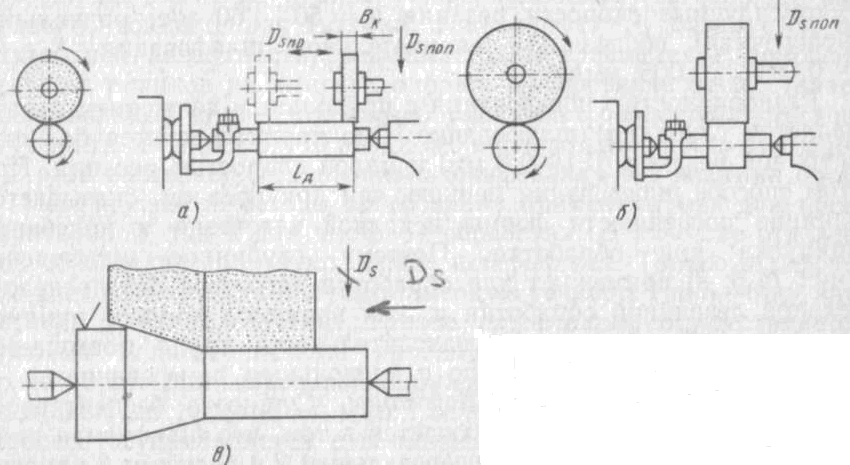

Окружная скорость заготовки при обработке – 10–50 м/мин; она зависит от диаметра обработки заготовки. Окружная скорость шлифовального круга (скорость резания) v = 30...60 м/с. Подача S и глубина резания t варьируются в зависимости от способов шлифования. Различают следующие разновидности шлифования: продольное (с продольным движением подачи) и врезное (с поперечным движением подачи). Схемы обработки продольным и врезным шлифованием приведены на рис. 7.6.

Шлифование с продольным движением подачи (рис. 7.6, а) осуществляется за четыре этапа: врезание, чистовое шлифование, выхаживание и отвод.

Врезное шлифование применяют для обработки поверхностей, длина которых не превышает высоту шлифовального круга. Его преимущество – большая производительность и простота наладки, однако оно уступает продольному шлифованию по достигаемому качеству поверхности. Врезное шлифование широко применяют в массовом и крупносерийном производстве (рис. 7.6, б). Рекомендуемые скорости резания v = 50...60 м/с; радиальная (поперечная) подача при окончательном шлифовании SП0П = 0,001 ... 0,005 мм/об.

Рис. 7.6. Схемы наружного шлифования: а – с продольным движением подачи;

б – врезного; в – глубинного

Разновидностью шлифования с продольным движением подачи является глубинное шлифование. Оно характеризуется большой глубиной резания (0,1–0,3 мм) и малой скоростью резания. При этом способе шлифования меньше, чем при врезном, сказывается влияние погрешности формы исходной заготовки и колебания припуска при обработке. Поэтому глубинное шлифование (рис. 7.6, в) применяют для обработки заготовок без предварительной лезвийной обработки и, как правило, снимают припуск за один рабочий ход. Производительность труда повышается в 1,2–1,3 раза по сравнению с продольным шлифованием.

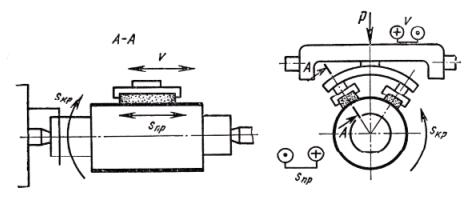

Бесцентровое круглое шлифование. Сущность бесцентрового шлифования (рис. 7.7) заключается в том, что шлифуемая заготовка 1 помещается между шлифовальным 2 и ведущим 3 кругами и поддерживается ножом (опорой) 4. Центр заготовки при этом должен быть несколько выше линии, соединяющей центры обоих кругов, примерно на 10–15 мм и больше, в зависимости от диаметра обрабатываемой заготовки во избежание получения огранки. Шлифовальный круг имеет окружную скорость vK = 30...65 м/с, а ведущий vв = 10...40 м/мин. Так как коэффициент трения между кругом 3 и обрабатываемой заготовкой больше, чем между заготовкой и кругом 2 (рис. 7.7, а), то ведущий круг сообщает заготовке вращение со скоростью круговой подачи vв. Благодаря скосу ножа, направленному в сторону ведущего круга, заготовка прижимается к этому кругу.

На бесцентрово-шлифовальных полуавтоматах и автоматах можно шлифовать заготовки деталей типа тел вращения с цилиндрическими, коническими и фасонными поверхностями. Применяют два метода шлифования: проходное (способ продольного движения подачи, рис. 7.7, а) и врезное (способ поперечного движения подачи, рис. 7.7, б).

Рис. 7.7. Схемы бесцентрового круглого шлифования; а – проходного; б – врезного

При проходном шлифовании за несколько рабочих ходов можно достигнуть точности по 6-му квалитету и Rа ≤ 0,2 мкм.

Врезным шлифованием (рис. 7.7, б) обрабатывают заготовки круглых деталей с уступами, а также заготовки, имеющие форму конуса. При этом методе оси кругов параллельны или ведущий круг устанавливается под малым углом (α = 0,2...0,5°), а осевому перемещению обрабатываемой заготовки препятствует установленный упор.

По аналогии с врезным шлифованием находит применение обработка не шлифовальными кругами, а шлифовальной лентой, закрепляемой на ведущем и ведомом шкивах. Обрабатываемую заготовку также устанавливают на нож.

Находит применение шлифование на жестких опорах. При этом на бесцентрово-шлифовальном станке вместо суппорта с опорным ножом устанавливают кронштейн с оправкой, на которой закреплены жесткие опоры. Обрабатываемая заготовка, как правило, тонкостенная (втулка, гильза и т. п.), базируется по внутренней поверхности, поджимается и вращается с помощью ведущих роликов на жёстких опорах. Шлифование осуществляет шлифовальный круг. Этот способ уменьшает разностенность тонкостенных деталей в 5–10 раз, и его производительность примерно в 2 раза выше, чем бесцентрового шлифования без жестких опор.

Перечисленные методы шлифования применяют как для предварительной, так и для чистовой обработки. В качестве отделочной обработки используют тонкое шлифование. Тонкое шлифование дает возможность получить высокую точность (по 5–6-му квалитету) и Rа ≤ 0,1 мкм. Тонкое шлифование осуществляется мягкими мелкозернистыми кругами. Рабочая скорость круга более 40 м/с при небольшой окружной скорости обрабатываемой заготовки (до 10 м/мин) и малой глубине шлифования (до 5 мкм). Процесс осуществляется с обильным охлаждением.

Хонингование. Хонингование осуществляется абразивными брусками, совершающими возвратно-поступательное и вращательное движения, в результате которых абразивные зерна обрабатывают поверхность. Хонингование применяют для обработки внутренних цилиндрических, конических и других поверхностей (отверстий) и реже – для обработки наружных цилиндрических поверхностей (подробнее см. раздел 7.1.3).

Притиркой называется обработка поверхностей деталей абразивными порошками и пастами с целью получения плотных герметичных разъемных и подвижных соединений.

Поверхность под притирку должна быть тщательно подготовлена. Припуск на притирку обычно составляет от 0,01 до 0,02 мм. Детали притирают с точностью до 0,001–0,002 мм.

Разновидностью притирки является доводка, обеспечивающая получение не только правильной заданной геометрической формы и заданного качества поверхности, но и заданных размеров детали с точностью до 0,001 мм. Эту операцию применяют при изготовлении калибров, шаблонов, лекал. Иногда доводят резцы, шаберы и другие инструменты для получения поверхности.

Сущность процесса заключается в том, что очень мелкими зернами абразивного материала, располагающимися либо на поверхности специальных инструментов (притиров), либо между притираемыми деталями, с поверхности снимаются мельчайшие неровности, и она приобретает нужную точность и шероховатость.

Притирочные инструменты и материалы. Основным инструментом для притирки или доводки являются притиры, формы которых должны соответствовать форме притираемой поверхности. Притиры изготовляют из мягкого мелкозернистого чугуна, меди, латуни, бронзы, свинца и др. материалов. На рабочую поверхность притира наносят абразивный порошок или абразивную пасту.

Притирка* – доводка деталей, работающих в паре, для обеспечения наилучшего контакта рабочих поверхностей. Например, притирка клапанов двигателей с седлами, притирка зубчатых колес, притирка плунжеров топливной аппаратуры к гильзам.

Притирка** – операция механической обработки с целью подгонки главным образом деталей, работающих в паре (например, клапан – седло клапана). Операция сводится к многократным относительным перемещениям инструмента – притира – и детали или обеих деталей совместно с абразивным материалом. Притирка исправляет форму детали в пределах допуска, уменьшает шероховатость поверхности.

Различают два вида притирки: с помощью притиров и взаимная притирка одной детали по другой. Притирка применяется для придания сопрягаемым поверхностям одинаковой геометрической формы с целью получения плотных (герметичных), разъёмных и подвижных соединений. Притирку, служащую для получения высокой точности заданных размеров принято называть доводкой.

Притирка с помощью притиров применяется для обработки измерительных инструментов и точных деталей. Для этого берется притир, изготовленный с высокой точностью по форме притираемой детали из материала более мягкого, чем деталь. На него наносится слой абразивного порошка, разведенного в масле, или паста. Они вдавливаются в поверхность притира. Подлежащая притирке деталь обрабатывается с высокой точностью (обычно шлифуется), с тем, чтобы припуск на доводку не превышал сотых долей миллиметра. Перемещая обрабатываемую деталь по притиру, ведут ее обработку тонко измельченными абразивными зернами, что обеспечивает получение поверхности нужного качества.

Взаимная притирка одной детали по другой применяется для получения плотного прилегания и герметичности в клапанах, кранах, золотниках, плунжерах, поршнях и т. д. Хорошо обработанные поверхности деталей покрываются смесью абразивного порошка с керосином или машинным маслом. Перемещая одну деталь по другой, ведут обработку, добиваясь хорошего взаимного прилегания притираемых поверхностей. Притирку ведут сначала более грубыми порошками или пастами, постепенно переходя к более тонким.

Притирка и доводка – малопроизводительные и дорогие операции. Для ускорения обработки их механизируют, применяя вращающиеся притиры, ручные дрели, притирочные приспособления. Цилиндрические и конические детали можно притирать на токарных станках, устанавливая деталь в патрон или центры станка и перемещая по ней разрезную втулку

Припуск на притирку составляет 0,01-0,02 мм, а на доводку 0,001-0,0025 мм. Точность притирки 0,001-0,002 мм, или практически до полного совпадения сопрягаемых поверхностей. Доводка обеспечивает точность до 3–5 квалитетов точности и шероховатость поверхности до Rа 0,01 мкм.

Рекомендуется постепенно переходить от крупнозернистых к мелкозернистым абразивно-доводочным материалам.

Из мягких притирочных материалов наибольшее распространение получили пасты ГОИ. Тонкая паста ГОИ является лучшим притирочным материалом для отделочных операций при ручной притирке. При нанесении на притир или сопрягаемые поверхности паста разводится дизельным топливом.

Притиры изготовляют из чугуна, мягкой стали, меди и медных сплавов, текстолита, стекла, стеклотекстолита, а также из твёрдых и вязких пород дерева. Притиры для черновых операций рекомендуется выполнять из более мягких материалов, чем для чистовых.

Притир для конического отверстия изготовляется в виде чугунной (реже медной) оправки, размеры и форма которой соответствуют размерам и форме притираемого отверстия. Спиральные канавки (шириной 1–2 мм) должны иметь такое направление, чтобы при вращении притира абразив и масло или паста перемещались по ним в направлении от большего диаметра к меньшему.

Процесс притирки. Перед началом работы притираемую поверхность и притир промывают в бензине или керосине насухо протирают ветошью. При притирке деталей твёрдым абразивом необходимо покрыть притир твёрдым абразивным порошком - шаржировать его. При притирке мягкими абразивными материалами, слой пасты в полужидком состоянии равномерным слоем свободно наносится на притир. Притирка конических поверхностей производится специальными притирами-пробками, имеющими канавки для удержания абразивного материала. Нанеся на притир ровным слоем смазку с разведенным в ней абразивным порошком (или пасту ГОИ), вводят притир в отверстие и вручную воротком или коловоротом сообщают ему вращении вокруг оси. При этом осуществляется возвратно-вращательное движение притира, с периодическим отрывом (отводом). Угол возвратного движения составляет ≈ ¾ от угла поворота. Угол поворота за один двойной ход составляет 90–120 градусов.

Для проверки качества притирки нужно провести мелом черту вдоль образующей пробки, затем, вставив её в гнездо повернуть вокруг оси. Если притирка сделана хорошо, меловая черта сотрётся равномерно по всей образующей.

Тонкая притирка (абразивная доводка) является окончательным методом обработки заготовок деталей типа тел вращения, обеспечивающим малые отклонения размеров, отклонение формы обрабатываемых поверхностей и Ra 0,16...0,01 мкм. Этот метод характеризуется одновременным протеканием механических, химических и физико-химических процессов. Доводку выполняют с помощью ручных притиров, а также на плоскодоводочных станках с планетарным и эксцентриковым исполнительным механизмом. При доводке используют абразивные порошки в виде паст или абразивных суспензий.

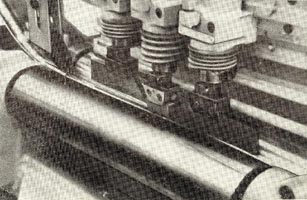

Суперфиниширование – отделочная обработка различных поверхностей деталей, в том числе цилиндрических, абразивными брусками (рис. 7.8). В результате суперфиниширования шероховатость поверхности снижается до Ra = 0,1...0,012 мкм, увеличивается относительная опорная длина профиля поверхности с 20 до 90%. Существенного изменения размеров и макрогеометрии поверхности не наблюдается. Обработка производится мелкозернистыми (зернистость не ниже 320) брусками с добавлением смазочного вещества (смесь керосина с маслом) при небольшой скорости (до 2,5 м/с) и с весьма малыми давлениями инструмента на поверхность детали (0,1–0,3 МПа – для заготовок деталей из стали; 0,1–0,2 МПа – для заготовок деталей из чугуна и 0,05–0,1 МПа – для заготовок деталей из цветных металлов). При суперфинишировании смазывающе-охлаждающая жидкость не только смывает продукты износа, но и образует масляную пленку, оказывающую существенное влияние на интенсивность съёма металла.

Рис. 7.8. Принципиальная схема суперфиниширования

В простейших схемах обработки на различных станках общего назначения осуществляются следующие движения: вращение заготовки (окружная скорость 0,05–2,5 м/с); возвратно-поступательное движение (колебание инструмента или заготовки – ход 2–6 мм, число двойных ходов 200–1000 в 1 мин); перемещение инструмента вдоль поверхности заготовки. Толщина снимаемого слоя металла 0,005–0,02 мм. Продолжительность обработки определяют, как правило, хронометражом.

Полирование. Полирование предназначено для уменьшения параметров шероховатости поверхности без устранения отклонений размеров и формы деталей. При окончательном полировании достигается (при малых давлениях резания 0,03–0,2 МПа) параметр шероховатости Ra = 0,1 ... 0,012 мкм. Абразивными инструментами являются эластичные круги (войлок, ткань, кожа и т. п.), покрытые полировальными пастами, шлифовальные шкурки и свободные абразивы (обработка мелких заготовок в барабанах и виброконтейнерах). В качестве абразивных материалов применяют электрокорунд, карбиды кремния, бора, окись хрома, железа, алюминия, пасты ГОИ, алмазные и эльборовые шкурки и др.

Характеристики, типы и области применения абразивных инструментов и шлифовальных материалов приводятся в справочниках.