Показатели безотказности

вероятность безотказной работы P(t);

средняя наработка до отказа Тср;

средняя наработка на отказ То;

гамма-процентная наработка до отказа Тγ;

интенсивность отказов λ(t);

параметр потока отказов ω(t);

средняя доля безотказной наработки I(t);

плотность распределения времени безотказной работы f(t);

Вероятность безотказной работы - это вероятность того, что в пределах заданной наработки отказ объекта не возникает. На практике этот показатель определяется статистической оценкой

![]() ,

,

где N0 — исходное число работоспособных объектов, n(t) - число отказавших объектов за время t.

Наработка до отказа — эквивалентный параметр для неремонтопригодного устройства. Поскольку устройство неремонтируемое, то это просто среднее время, которое проработает устройство до того момента, как сломается.

Наработка на отказ — технический параметр, характеризующий надёжность ремонтируемого прибора, устройства или технической системы.

Средняя продолжительность работы устройства между ремонтами, то есть показывает какая наработка в среднем приходится на один отказ. Выражается обычно в часах.

Гамма-процентная

наработка до отказа–

это наработка, в течение которой отказ

объекта не возникает с вероятностью ![]() ,

выраженной в процентах.

,

выраженной в процентах.

Интенсивностью отказов называется соотношение числа отказавших образцов аппаратуры в единицу времени к среднему числу образцов, исправно работающих в данный отрезок времени при условии, что отказавшие образцы не восстанавливаются и не заменяются исправными.

![]()

где

n(t) – число отказавших образцов в

интервале времени от ![]() до

до ![]() ; Δt –

интервал времени;

; Δt –

интервал времени; ![]() –

среднее число исправно работающих

образцов в интервале Δt

–

среднее число исправно работающих

образцов в интервале Δt

Ni – число исправно работающих образцов в начале интервала Δt; Ni + 1 – число исправно работающих образцов в конце интервала Δt.

Параметр потока отказов(или удельная повреждаемость) ω(t) — это отношение количества ∆n (t) отказавших единиц оборудования в единицу времени ∆t к числу т (t) единиц оборудования, работающих в данный отрезок времени:

ω(t) = ∆n (t)/ т (t) ∆t.

Средняя наработка на отказ(наработка на отказ) tср– это отношение суммарной наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки, т.е. определяется как среднее значение времени между соседними отказами:

,

(2.14)

,

(2.14)

где ti – время исправной работы изделия между (i-1) -м и i-м отказами;

п – число отказов за некоторое время t.

Формула (2.14) используется при испытании одного образца изделий.

Если на испытании находится N образцов в течение времени t, то tср вычисляется следующим образом:

,

(2.15)

,

(2.15)

где ![]() –

время работы j- го

образца изделий между (i-1)

-м и i-м

отказами;

–

время работы j- го

образца изделий между (i-1)

-м и i-м

отказами;

![]() –число

отказов j- гo

образца за время t.

–число

отказов j- гo

образца за время t.

Плотность распределения времени безотказной работы - безусловная плотность вероятности отказов за бесконечно малый интервал времени

f(t)=P(t)λ(t)

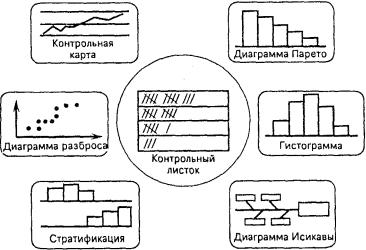

№2 7 инструментов контроля качества. Диаграммы Парето: назначение, виды, пример построения, АBC-анализ

Диаграмма Парето — это инструмент, позволяющий распределить усилия для разрешения возникающих проблем и выявить основные причины, с которых нужно начинать действовать. В большинстве случаев подавляющее число дефектов и связанных с ними потерь возникают из-за относительно небольшого числа причин. Метод анализа Парето заключается в классификации проблем качества на немногочисленные, но существенно важные и многочисленные, но несущественные. Он позволяет распределить усилия и установить основные факторы, с которых нужно начинать действовать с целью преодоления возникающих проблем.

Диаграмма Парето позволяет распределить усилия для разрешения возникающих проблем и установить основные факторы, с которых нужно начинать действовать с целью преодоления возникающих проблем.

Различают два вида диаграмм Парето:

1. Диаграмма Парето по результатам деятельности. Предназначена для выявления главной проблемы и отражает нежелательные результаты деятельности, связанные:

с качеством (дефекты, поломки, ошибки, отказы, рекламации, ремонты, возвраты продукции);

с себестоимостью (объем потерь; затраты);

сроками поставок (нехватка запасов, ошибки в составлении счетов, срыв сроков поставок);

безопасностью (несчастные случаи, трагические ошибки, аварии).

2. Диаграмма Парето по причинам. Отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них:

исполнитель работы: смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики;

оборудование: станки, агрегаты, инструменты, оснастка, организация использования, модели, штампы;

сырье: изготовитель, вид сырья, завод-поставщик, партия;

метод работы: условия производства, заказы-наряды, приемы работы, последовательность операций;

измерения: точность (указаний, чтения, приборная), верность и повторяемость (умение дать одинаковое указание в последующих измерениях одного и того же значения), стабильность (повторяемость в течение длительного периода), совместная точность, тип измерительного прибора (аналоговый или цифровой).

Построение диаграммы Парето начинают с классификации возникающих проблем по отдельным факторам (например, проблемы, относящиеся к браку; проблемы, относящиеся к работе оборудования или исполнителей, и т.д.). Затем следуют сбор и анализ статистического материала по каждому фактору, чтобы выяснить, какие из этих факторов являются превалирующими при решении проблем.

В прямоугольной системе координат по оси абсцисс откладывают равные отрезки, соответствующие рассматриваемым факторам, а по оси ординат — величину их вклада в решаемую проблему. При этом порядок расположения факторов таков, что влияние каждого последующего фактора, расположенного по оси абсцисс, уменьшается по сравнению с предыдущим фактором (или группой факторов). В результате получается диаграмма, столбики которой соответствуют отдельным факторам, являющимся причинами возникновения проблемы, и высота столбиков уменьшается слева направо. Затем на основе этой диаграммы строят кумулятивную кривую.

Построение диаграммы Парето состоит из следующих этапов.

Этап 1. Сначала следует решить:

какие проблемы необходимо исследовать (например, дефектные изделия, потери в деньгах, несчастные случаи);

какие данные нужно собрать и как их классифицировать (например, по видам дефектов, по месту их появления, по процессам, по станкам, по рабочим, по технологическим причинам, по оборудованию, по методам измерения и применяемым измерительным средствам; нечасто встречающиеся признаки объединяют под общим заголовком «прочие»);

определить метод и период сбора данных.

Этап 2. Разработка контрольного листка для регистрации данных с перечнем видов собираемой информации.

Этап 3. Заполнение листка регистрации данных и подсчет итогов.

Этап 4. Разработка таблицы для проверок данных с графами для итогов по каждому проверяемому признаку в отдельности, накопленной суммы числа дефектов, процентов к общему итогу и накопленных процентов (табл. 1).

Этап 5. Расположение данных, полученных по каждому проверяемому признаку, в порядке значимости и заполнение таблицы (см. табл. 1).

Таблица 1. Результаты регистрации данных по типам дефектов для построения диаграммы Парето.

|

Типы дефектов |

Число дефектов |

Накопленная сумма числа дефектов |

Процент числа дефектов по каждому признаку к общей сумме |

Накопленный процент |

|

Деформация |

104 |

104 |

52 |

52 |

|

Царапины |

41 |

146 |

21 |

73 |

|

Раковины |

20 |

166 |

10 |

83 |

|

Трещины |

10 |

176 |

5 |

88 |

|

Пятна |

6 |

182 |

3 |

91 |

|

Разрыв |

4 |

186 |

2 |

93 |

|

Прочие |

14 |

200 |

7 |

100 |

|

Итого |

200 |

— |

|

|

Группу «прочие» следует размещать в последней строке независимо от ее числовых значений, поскольку ее составляет совокупность признаков, числовой результат по каждому из которых меньше, чем самое маленькое значение, полученное для признака, выделенного в отдельную строку.

Этап 6. Нанесение горизонтальной и вертикальной осей.

Вертикальная ось содержит проценты, а горизонтальная — интервалы в соответствии с числом контролируемых признаков.

Горизонтальную ось разбивают на интервалы в соответствии с количеством контролируемых признаков.

Этап 7. Построение столбиковой диаграммы (рис. 1).

Рисунок 1. Диаграмма Парето

Этап 8. Проведение на диаграмме кумулятивной кривой (кривой Парето) (рис. 2).

Рисунок 2. Кумулятивная кривая на диаграмме Парето

Этап 9. Нанесение на диаграмму всех обозначений и надписей, касающихся диаграммы (название, разметка числовых значений на осях, наименование контролируемого изделия, имя составителя диаграммы), и данных (период сбора информации, объект исследования и место его проведения, общее число объектов контроля).

В отношении построения и использования диаграммы Парето можно порекомендовать следующее:

желательно использовать разные классификации и составлять много диаграмм Парето. Суть проблемы можно уловить, наблюдая явление с разных точек зрения, поэтому важно опробовать различные пути классификации данных, пока не будут определены немногочисленные существенно важные факторы, что, собственно, и является целью анализа Парето;

группа факторов «прочие» не должна составлять большой процент. Большой процент этой группы указывает на то, что объекты наблюдения классифицированы неправильно и слишком много объектов попало в одну группу, а значит, следует использовать другой принцип классификации;

если данные можно представить в денежном выражении, лучше всего показать это на вертикальных осях диаграммы Парето. Если существующую проблему нельзя оценить в денежном выражении, само исследование может оказаться неэффективным, поскольку затраты — важный критерий измерений в управлении;

если нежелательный фактор можно устранить с помощью простого решения, это надо сделать незамедлительно, каким бы незначительным он ни был. Поскольку диаграмма Парето расценивается как эффективное средство решения проблем, следует рассматривать только немногочисленные существенно важные причины. Однако устранение относительно неважной причины простым путем может послужить примером эффективного решения проблемы, а приобретенный опыт, информация и моральное удовлетворение — оказать благотворное воздействие на дальнейшую процедуру решения проблем;

не следует упускать возможности составить диаграмму Парето по причинам.

После выявления проблемы путем построения диаграммы Парето по результатам важно определить причины ее возникновения. Это необходимо для ее решения. При использовании диаграммы Парето для выявления результатов деятельности и причин наиболее распространенным методом является АВС-анализ.

Сущность АВС-анализа в данном контексте заключается в определении трех групп, имеющих три уровня важности для управления качеством:

группа А — наиболее важные, существенные проблемы, причины, дефекты. Относительный процент группы А в общем количестве дефектов (причин) обычно составляет от 60 до 80%. Соответственно устранение причин группы Л имеет большой приоритет, а связанные с этим мероприятия — самую высокую эффективность;

группа В — причины, которые в сумме имеют не более 20%;

группа С — самые многочисленные, но при этом наименее значимые причины и проблемы.

Пример использования АВС-анализа в рамках диаграммы Парето приведен на рисунке 3.

АВС-анализ позволяет обоснованно определять приоритеты работ по управлению качеством проекта.

БИЛЕТ № 16

№1 Показатели надежности. Группа показателей долговечности

Показатели долговечности

1 средний ресурс;

2. гамма-процентный ресурс;

3. назначенный ресурс;

4. средний срок службы;

5. гамма-процентный срок службы;

6. назначенный срок службы.

Ресурс– суммарная наработка объекта от начала его эксплуатации или его возобновления после ремонта до перехода в предельное состояние.

1.Средний ресурс– это математическое ожидание ресурса.

2.Гамма-процентный ресурс– это наработка, в течение которой объект не достигнет предельного состояния с заданной вероятность γ, выраженной в процентах.

3.Назначенный ресурс– суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния

4.Средний срок службы– математическое ожидание срока службы.

5.Гамма-процентный срок службы– календарная продолжительность от начала эксплуатации объекта, в течение которой он не достигнет предельного состояния с заданной вероятностью

6. Назначенный срок службы– календарная продолжительность эксплуатации объекта, при достижении которой применение по назначению должно быть прекращено.

Срок службы– календарная продолжительность эксплуатации от начала эксплуатации объекта или его возобновления после ремонта до перехода в предельное состояние.

Срок сохраняемости– календарная продолжительность хранения и (или) транспортирования объекта, в течение которого сохраняются в заданных пределах значения параметров, характеризующих способность объекта выполнять заданные функции.

Остаточный ресурс– суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние. Аналогично вводятся понятия остаточной наработки до отказа, остаточного срока службы и остаточного срока хранения.

Основными характеристиками долговечности являются средний срок службы и средний ресурс.

Для восстанавливаемого объекта средний срок службы представляет собой среднюю календарную продолжительность эксплуатации объекта от ее начала или возобновления после предупредительного ремонта до наступления предельного состояния.

Средний ресурс представляет собой среднюю наработку объекта от начала эксплуатации или ее возобновления после предупредительного ремонта до наступления предельного состояния.

Для невосстанавливаемого объекта эти характеристики совпадают и представляют собой среднюю продолжительность работы до отказа или до наступления предельного состояния. Практически эта величина совпадет со средней наработкой до отказа Тср.

Статистическая оценка среднего срока службы может быть получена по результатам наблюдения за n однотипными электросетевыми объектами, эксплуатируемыми приблизительно в одинаковых условиях. Формула для статистической оценки среднего срока службы однотипных объектов по результатам наблюдения имеет вид:

,

(2.22)

,

(2.22)

где τj – срок службы j-го объекта;

n – количество однотипных объектов.

Срок службы каждого конкретного объекта наблюдения зависит от многих случайных факторов, при этом предельное состояние объекта практически определяется его характеристиками, свидетельствующими о том, что его дальнейшая эксплуатация становится небезопасной для человека и окружающей среды, или становится экономически невыгодной.

№2 7 инструментов контроля качества. Диаграммы Исикавы. Виды причин.

Причинно – следственная диаграмма Исикавы – инструмент, который позволяет

выявить наиболее существенные факторы (причины), влияющие на конечный результат

(следствие).

Причинно-следственную диаграмму иначе называют диаграммой «рыбий скелет»

Для составления причинно-следственной диаграммы необходимо подобрать

максимальное число факторов, имеющих отношение к характеристике, которая вышла за

пределы допустимых значений. При этом для исследования причин явления необходимо

привлекать и третьих лиц, не имеющих непосредственного отношения к работе, так как у

них может оказаться неожиданный подход к выявлению и анализу причин, которого могут

не заметить лица, привычные к данной рабочей обстановке.

Наиболее эффективным считается групповой метод анализа причин, называемый

«мозговым штурмом».

Порядок построения причинно-следственной диаграммы условий и результатов

следующий:

1. Определение цели.

Например, провести систематизацию причин и условий, влияющих на снижение

качества изделий. Или систематизировать условия, влияющие на расходы по устранению

брака, или проанализировать условия, влияющие на спрос продукции на рынке. Желательно,

чтобы анализируемая проблема имела количественное измерение. Например, качество

технологической операции может оцениваться долей брака, количеством дефектов

определенного вида величиной отклонения от заданных значений, наконец, численной

величиной какого-либо параметра изделия или детали. Расходы могут измеряться в

денежном выражении, затратах времени, материалов, комплектующих и т. п.

2. Составление списка факторов - условий, которые влияют или могут влиять на

рассматриваемую проблему. При этом полезным будет метод "мозгового штурма"',

позволяющий в короткое время собрать идеи и мнения различных людей по данной

проблеме. При составлении списка факторов нельзя

отбрасывать ни одного из них. Маловероятные и незначительные факторы могут быть

отброшены и не рассматриваться при последующем анализе, но на схеме они должны быть

представлены, чтобы было ясно, что они уже рассматривались на каком-то этапе анализа.

3. Группировка факторов по их естественному родству в группы и подгруппы с

различной степенью детализации.

При анализе проблем, связанных с качеством продукции, обычно, рассматриваются

следующие группы: технология, оборудование, методы измерения, персонал, материалы,

организация производства, внешние условия.

4. Построение схемы. Схема позволяет наглядно показать множество факторов, систематизированных в определенном порядке, что существенно облегчает поиски правильных решений.

Билет №17

№1

Показатели надежности.Группа показателей ремонтопригодности и сохраняемости.

Показатели надежности количественно характеризуют, в какой степени данному объекту присущи определенные свойства, обусловливающие надежность.

Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его пребывания может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенное сочетание этих свойств.

Безотказность - свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Долговечность - свойство объекта сохранять работоспособное состояние при установленной системе технического обслуживания и ремонта.

Ремонтопригодность - свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Сохраняемость - свойство объекта сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции, в течение и после хранения и (или) транспортирования.

Показатели ремонтопригодности и сохраняемости объектов

К числу широко применяемых показателей ремонтопригодности объектов относят следующие.

Среднее время восстановления Тв – это математическое ожидание времени восстановления работоспособного состояния объекта после отказа.

Вероятность восстановления v (t) — это вероятность того, что время восстановления Тв объекта (элемента или системы) будет меньше времени t, т.е. не превысит заданного:

v (t) = v (Tв < t). (2.23)

Вероятность невосстановления w (t) — это вероятность того, что время восстановления Тв объекта (элемента или системы) будет больше или равно времени t:

w (t) = w (Tв ≥ t) = 1 — v (t). (2.24)

Интенсивность восстановления μ(t) в момент времени t, отсчитываемый от начала восстановления, — это отношение плотности вероятности восстановления к вероятности невосстановления:

μ(t) = v'(t)/w (t) = w'(t)/w (t). (2.25)

Для оценки ремонтопригодности наибольшее применение получил показатель – среднее время восстановления после отказа.

Статистическая оценка среднего времени восстановления может быть получена по результатам наблюдения за n однотипными электросетевыми объектами с приблизительно одинаковыми условиями эксплуатации и ремонта:

,

(2.26)

,

(2.26)

где Ni – число отказов с последующим выполнением ремонтно-восстановительных работ на i-ом объекте, причем Ni = 0,1,2,…;

n – количество наблюдаемых объектов;

tвij - время, затраченное на проведение ремонтно-восстановительных работ на i-ом объекте при j-м его отказе, причем j = 0,1,2,..., Ni; i = 1,2..., n.

Выделяют следующие показатели сохраняемости объектов.

Средний срок сохраняемости– это математическое ожидание срока сохраняемости.

Гамма-процентный

срок сохраняемости–

это срок сохраняемости, достигаемый

объектом с заданной вероятностью ![]() ,

выраженной в процентах.

,

выраженной в процентах.

Назначенный срок хранения — срок хранения, по достижении которого хранение объекта должно быть прекращено независимо от его технического состояния.

В качестве показателя сохраняемости рекомендуется использовать средний срок сохраняемости.

№2 7 инструментов контроля качества. Контрольные карты Шухарта по количественному признаку: виды, методика построения, анализ, рекомендации. ( смотри лабу№2)

Семь инструментов контроля качества составляют следующие статистические методы:

• контрольная карта.

• контрольный листок;

• гистограмма;

• диаграмма Парето;

• расслоение данных (стратификация);

• диаграмма Исикавы (причинно-следственная диаграмма);

• диаграмма разброса (поле корреляции);

Пример - Разброс контролируемого параметра – внутреннего диаметра втулки показан в таблице 6.14 исходных данных. Необходимо построить контрольную хкр - карту для этих значений.

Контрольные границы для хкр карты определяются по формулам 6.28 и 6.29. для наименьшего значения Xкр1 =X min + rmin; (6.28)

для наибольшего значения Xкр2 = Xmax + rmax, (6.29)

где Xmin и Xmax – средние значения из наименьших и наибольших значений;

rmin и rmax половина разности между самым большим и самым малым среди наименьших и наибольших значений в тех же выборках.

Таблица 6.14 - Исходные данные для построения хкр – карты

-

Номер

группы

Х1

Х2

Х3

Х4

Х5

Хmax

Хmin

Х

1

2

3

4

5

47

19

19

29

28

32

37

11

29

12

44

31

16

42

45

35

25

11

59

36

20

34

44

38

25

47

37

44

59

45

20

19

11

29

12

178

146

101

197

146

Итого

59

11

868

Среднее Xmax = 46,4 Xmin = 18,2

Необходимо определить максимальное и минимальное значение в каждой группе.

Для вычисления общего среднего значения из максимальных итог столбца xmax необходимо разделить на число групп:

Xmax = (xmax1+ xmax2+…. + xmax3) / k, (6.30)

где k - число групп.

Аналогично рассчитывается и общее среднее значение из минимальных:

Xmin = (xmin1 + xmin2 + …..+ xmin3) / k (6.31)

Из полученных минимальных и максимальных значений в строках таблицы 6.14 необходимо выбрать самое большое и самое маленькое из максимумов и минимумов.

Самым большим из максимумов будет х = 59, а из минимумов х = 29.

Самым маленьким из максимумов будет х=37, а из минимумов х=11.

Рассчитаем rmin и rmax:

rmin = (59 – 37) / 2 = 11

rmax = (29 – 11) / 2 = 9

Тогда для рассматриваемого примера:

Верхний контрольный предел находим по формуле 6.29:

Xкр2 = 46,4 + 11 = 57,4

Нижний контрольный предел находим по формуле 6.28:

Xкр1 = 18,2 + 9 = 27,2

На контрольную карту нанесем контрольные границы, а также значения х для каждой группы. Необходимо определить, все ли точки находятся внутри границ регулирования, и сделать соответствующее заключение о стабильности данного технологического процесса.

Построение контрольной хкр карты показано на рисунке.

Вывод: Так как большое количество точек выходят за контрольные пределы, то это означает что процесс не стабилен и нуждается в срочных корректирующих действиях.

БИЛЕТ №18

№1 Комплексные показатели надежности.

Показатели надежности количественно характеризуют, в какой степени данному объекту присущи определенные свойства, обусловливающие надежность.

Показатели надежности (например, технический ресурс, срок службы) могут иметь размерность, ряд других (например, вероятность безотказной работы, коэффициент готовности) являются безразмерными.

Количественной характеристикой только одного свойства надежности служит единичный показатель.

Количественной характеристикой только нескольких свойств надежности служит комплексный показатель. Комплексный показатель надежности количественно характеризует не менее двух основных составляющих, например, безотказность и ремонтопригодность.

Комплексные показатели надежности

1.коэффициент готовности - Кг

2.коэффициент оперативной готовности – Kог

3.коэффициент технического использования – Кти

4.коэффициент планируемого применения – Кп

5.коэффициент сохранения эффективности - Кэф

Коэффициент планируемого применения – доля периода эксплуатации, в течение которой объект не должен находиться в плановом ТО или ремонте.

Коэффициент готовности – вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается.

Коэффициент технического использования – отношение математического ожидания интервалов времени, пребывания объекта в работоспособном состоянии за некоторый период эксплуатации к сумме математических ожиданий интервалов времени пребывания объекта в работоспособном состоянии, простоев, обусловленных техническим обслуживанием (ТО), и ремонтов за тот же период эксплуатации.

Как видно из определения, надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его пребывания может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенное сочетание этих свойств.

Безотказность - свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Долговечность - свойство объекта сохранять работоспособное состояние при установленной системе технического обслуживания и ремонта.

Ремонтопригодность - свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

Сохраняемость - свойство объекта сохранять в заданных пределах значения параметров, характеризующих способность объекта выполнять требуемые функции, в течение и после хранения и (или) транспортирования.

В расчетах используются комплексные показатели надежности:

№2 7 инструментов контроля качества. Контрольные карты Шухарта по альтернативному признаку: виды, методика построения, анализ, рекомендации.

Семь инструментов контроля качества составляют следующие статистические методы:

• контрольная карта.

• контрольный листок;

• гистограмма;

• диаграмма Парето;

• расслоение данных (стратификация);

• диаграмма Исикавы (причинно-следственная диаграмма);

• диаграмма разброса (поле корреляции);

Наиболее распространенной картой контроля по альтернативному признаку является P- карта Шухарта. Алгоритм действия этой карты (ГОСТ Р 50.1.018-98) состоит в следующем. Определяется минимальное число контролируемых объектов в выборках n (в качестве объекта может выступать отдельное изделие или совокупность изделий, которым в результате контроля сопоставляется вывод годное-брак). По каждой выборке (подгруппе) находится относительная доля брака p=m/n, где m – число бракованных объектов, зарегистрированных в выборке. Эти относительные доли наносятся наKK и сравниваются с имеющимися на карте контрольными границами. Выход очередной точки за верхнюю контрольную границу означает разладку процесса, выход за нижнюю границу KK сигнализирует об улучшении технологического процесса и возможности зафиксировать процесс в этом новом состоянии.

Измерения в контрольных точках или на выходе технологического процесса (ТП) могут осуществляться по количественному или альтернативному признакам.

Измерения (контроль) по любому признаку производят на выборке (выборках), т.е. на ряде изделий, взятых случайным образом за рассматриваемый промежуток времени. В каждом конкретном случае процесс взятия выборки должен быть установлен в технологической документации, при этом следует избегать явно неслучайного характера выборок.

Альтернативные данные представляют собой наблюдения, фиксирующие наличие или отсутствие некоторых характеристик (или признаков) у каждой единицы рассматриваемой подгруппы. На основе этих данных производится подсчет числа единиц, обладающих или не обладающих данным признаком, или числа таких событий в единице продукции, группе или области. Альтернативные данные в общем случае могут быть получены быстро и дешево, для сбора их не требуется специального обучения.

Контрольные карты для данных по альтернативному признаку подразделяют на четыре вида:

р-карта – для контроля доли несоответствующих (дефектных) изделий в выборке;

nр-карта – для контроля числа несоответствующих (дефектных) изделий в выборке заданного объема n;

с-карта – для контроля числа несоответствий (дефектов) в единице продукции;

u-карта – для контроля среднего числа несоответствий (дефектов) в расчете на одно изделие в выборке или на единицу площади, объема, веса и т.п. для нештучной продукции.

Различают два типа перечисленных видов контрольных карт.

1-й тип предполагает, что для контролируемой величины не задано стандартное значение, и его значение определяют экспериментально на этапе предварительного исследования, который проводится в естественных производственных условиях при нормальном ходе ТП. Тогда на этапе предварительного исследования следует получить выборочное среднее значение (для соответствующих карт):

р – средняя доля несоответствующих изделий для выпускаемой продукции (для р- и nр-карт);

с – среднее число несоответствий в единице продукции (для с-карт);

u – среднее число несоответствий в расчете на одно изделие в выборке или на единицу площади, объема, веса и т.п. для нештучной продукции (для u-карт).

2-й тип предполагает, что стандартное значение, соответственно р0, с0 или u0, задано как норматив.

Расчет контрольных границ карт Шухарта для альтернативных данных проводится в соответствии с табл. 1.

Таблица 1.

|

|

Стандартные значения не заданы |

Стандартные значения не заданы | ||

|

Центральная линия |

3σ-е контрольные гранцы |

Центральная линия |

3σ-е контрольные гранцы | |

|

p |

|

|

|

|

|

np |

|

|

np0 |

|

|

c |

|

|

c0 |

|

|

u |

|

|

u0 |

|

Примечание: p0, np0, c0, u0 - заданные стандартные значения

Анализ контрольной карты

Если очередная нанесенная на КК точка лежит в пределах контрольных границ, считают, что ТП находится в статистически устойчивом состоянии, причем характеристики процесса соответствуют этапу предварительного исследования (для карт первого типа) или соответствуют установленным стандартным значениям для процесса (для карт второго типа).

Если очередная точка вышла за верхнюю контрольную границу, считают, что ТП вышел из статистически устойчивого состояния, причем среднее качество существенно снизилось, т.е. средний уровень несоответствий повысился. Следует остановить ТП, определить и устранить особые дестабилизирующие факторы.

Если очередная точка вышла за нижнюю контрольную границу, то ТП также вышел из статистически устойчивого состояния, но среднее качество существенно улучшилось. Следует определить особые причины такого улучшения для того, чтобы стабилизировать процесс в этом новом состоянии.

№19.1 Эргономические показатели

Эти показатели характеризуют систему «человек – изделие – среда». Они охватывают

всю область факторов, влияющих на работающего человека и эксплуатируемое изделие,

учитывая комплекс гигиенических, антропометрических, физиологических и

психологических свойств человека, проявляющихся в производственных и бытовых

условиях. Взаимодействие человека с изделием и средой всегда связано с выполнением

следующих операций: избирательного выбора в приеме информации; переработка информации; принятие решения; выполнение физических действий на основе принятых

решений; проверка результатов путем приема новой информации. Частные и комплексные

эргономические показатели приведены в таблице.

|

Комплексные |

Частные (единичные) |

|

Гигиенические показатели |

Показатели: уровня освещенности вентилируемости уровня температуры уровня влажности уровня давления напряженности магнитного и электрического полей уровня запыленности уровня радиации уровня токсичности уровня шума уровня вибрации гравитационной перегрузки и ускорения |

|

Антропометричес- кие показатели |

Показатели: соответствия изделия размерам тела человека соответствия изделия форме тела человека соответствия изделия распределению веса человека |

|

Физиологические и психофизиологичес- кие показатели |

Показатели: соответствия изделия силовым возможностям человека соответствия изделия энергетическим возможностям человека соответствия изделия скоростным возможностям человека соответствия изделия зрительным психофизиологическим возможностям человека соответствия изделия слуховым возможностям человека соответствия изделия осязательным возможностям человека соответствия изделия обонятельным и вкусовым возможностям человека |

|

Психологические показатели |

Показатели: соответствия изделия закрепленным и вновь формируемым навыкам человека соответствия изделия возможностям восприятия и переработки информации |

Гигиенические показатели качества характеризуют изделие и элементы конструкций,

которые при эксплуатации нагреваются, производят шум, являются источниками радиации и

влияют непосредственно (при контакте) и опосредованно (через изменение характеристик

среды) на организм человека и его работоспособность в системе человек – изделие – среда.

Рассмотрим пример использования гигиенических показателей при оценке качества

переносных магнитофонов: показатель уровня температуры характеризует нагревающиеся

элементы конструкции; показатель уровня токсичности характеризует конструктивные и

отделочные материалы изделия; показатель уровня вибрации характеризует конструкцию

электродвигателя магнитофона.

Антропометрические показатели характеризуют изделие и элементы конструкции,

которые должны обеспечивать рациональную и удобную рабочую позу оператора путем

учета размеров, формы и веса тела человека в статике и динамике.

Рассмотрим пример использования антропометрических показателей для оценки

качества переносных магнитофонов: показатель соответствия изделия размерам тела

человека и его отдельных органов – характеризует соответствие переключателей, кнопок,

ручек, корпуса размерам кисти человека; показатель соответствия конструкции магнитофона

– форме тела человека и его отдельных частей, входящих в контакт с поверхностью

элементов конструкции, характеризует соответствие формы ручек, кнопок, переключателей

хваткие руки.

Физиологические и психофизиологические показатели характеризуют изделие и

элементы конструкции, эксплуатация которых требует от человека использование

энергетических возможностей его мышечного аппарата и особенностей органов чувств. Для переносного магнитофона: показатель соответствия конструкции силовым возможностям

человека характеризует вес магнитофона и расчетные усилия включения клавиш,

переключателей; показатель соответствия изделия зрительным возможностям человека

характеризует яркость и цвет индикаторов уровня записи; показатель соответствия изделия

слуховым возможностям человека характеризует звуковые характеристики динамиков

магнитофона.

Психологические показатели характеризуют изделие и элементы конструкции,

участвующие в информационном обмене в системе человек–изделие–среда, которые влияют

на быстроту формирования навыков, на объем и скорость восприятия и переработки

человеком информации.

19-20-21-22 2вопр.

Статистический приемочный контроль качества

Статистический приемочный контроль качества продукции – это выборочный контроль, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям.

Задача приемочного статистического контроля (ПСК) – определение качества проверяемой партии по результатам контроля одной или нескольких выборок, взятых из этой партии по случайному закону. ПСК рекомендуется вводить при невозможности сплошного контроля, например, если при контроле изделия разрушаются, а также при экономической нецелесообразности сплошного контроля вследствие его высокой стоимости.

Контролируемая партия продукции характеризуются долей дефектных единиц продукции на каждые сто выпускаемых единиц продукции или уровнем дефектности. Максимальный уровень дефектности, установленный нормативно-технической документацией, называется допустимым уровнем дефектности.

Задачей организации ПСК является составление плана контроля. План контроля – это

совокупность данных о виде контроля, объемах контролируемой партии продукции,

выборках, о контрольных нормативах и решающих правилах.

Контрольный норматив – это значение показателя качества продукции, установленное в нормативно-технической документации и представляющее собой критерий для принятия решения по результатам выборочного контроля относительно соответствия продукции установленным требованиям. Контрольный норматив, являющийся критерием для приемки партии продукции и равный максимальному числу дефектных единиц в выборке в случае приемочного статистического контроля по альтернативному признаку или соответствующему предельному значению контролируемого параметра в выборке в случае ПСК по количественному признаку, называется приемочным числом.

Контрольный норматив, являющийся критерием для забраковывания партии продукции и равный минимальному числу дефектных единиц в выборке в случае ПСК по альтернативному признаку или соответствующему предельному значению контролируемого параметра в выборке в случае ПСК по количественному признаку, называется браковочным числом.

При разработке плана контроля устанавливаются величины приемочного и браковочного уровней дефектности.

Приемочный уровень дефектности – это максимальный уровень дефектности (для одной партии) или средний уровень дефектности (для нескольких партий), который для целей приемки продукции рассматривается как удовлетворительный.

Браковочный уровень дефектности – это минимальный уровень дефектности (для одной партии) или средний уровень дефектности (для нескольких партий), который для целей приемки рассматривается как неудовлетворительный.

Вероятность забракования партии продукции, обладающей приемочным уровнем дефектности, называется риском поставщика.

Вероятность приемки партии продукции, обладающей приемочным уровнем дефектности, называется риском потребителя.

В зависимости от метода проведения различают одноступенчатый, двухступенчатый,

многоступенчатый и последовательный контроль.

Одноступенчатый контроль – это ПСК, характеризующийся тем, что решение относительно приемки партии продукции принимается по результатам контроля только одной выборки. Рассмотрим пример одноступенчатого ПСК по альтернативному признаку.

Из партии объемом N берется одна выборка объемом n . По результатам контроля

определяют число дефектных изделий в выборке m . Если

m ≤ C , где C – контрольный

норматив (приемочное число), то партия принимается. В противном случае ( m > C ) партия

бракуется.

Риск поставщика α для одноступенчатого ПСК равен:

α = P(m > C ) , при

g = g1 ,

где g – уровень дефектности;

Риск потребителя β равен:

g1 – приемочный уровень дефектности.

β = P(m ≤ C ) , при

g = g2 ,

где

g2 – браковочный уровень дефектности.

Двухступенчатый контроль – это ПСК, при котором решение о качестве контролируемой партии изделий принимают по результатам контроля не более двух выборок, причем необходимость отбора второй выборки зависит от результатов контроля первой выборки.

Рассмотрим пример двухступенчатого ПСК по альтернативному признаку.

Из партии объемом N берется первая выборка объемом

n1 . По результатам контроля

определяют число дефектных изделий в первой выборке

m1 . Если

m1 ≤ C1 , где

C1 –

контрольный норматив (приемочное число), то партия принимается, и вторая выборка не

берется. Если

m1 ≥ C2 , где C2

– контрольный норматив (браковочное число), то партия

забраковывается и вторая выборка не берется. Если

C1 < m1 < C2 , то отбирается вторая

выборка объемом

n2 . По результатам контроля определяют число дефектных изделий во

второй выборке

m2 . Если

m1 + m2 ≤ C3

( C3

– приемочное число), то партия принимается.

Если m1 + m2 > C3 , то партия бракуется.

Риск поставщика при двухступенчатом контроле равен:

α = P(m1 ≥ C2

или

m1 + m2 > C3 ) , при

g = g1 .

Риск потребителя:

β = P(m1 ≤ C1 или

m1 + m2 ≤ C3 ) , при

g = g2 .

Многоступенчатый контроль – это ПСК, при котором решение относительно партии продукции принимается по результатам контроля нескольких выборок, максимальное число которых заранее установлено, причем необходимость отбора последующей выборки зависит от результатов контроля предыдущей выборки.

Последовательный контроль – это ПСК, при котором решение относительно приемки

партии продукции принимают по результатам контроля нескольких выборок, максимальное число которых заранее не установлено, причем необходимость отбора последующей выборки зависит от результатов контроля предыдущей выборки.

В основе метода последовательного контроля лежит вычисление отношения правдоподобия.

Последовательный контроль проводится по следующей методике. Выборка из партии изделий последовательно увеличивается, и для каждого значения числа проверенных

изделий n определяется γ n .

Если γ n ≤ β /(1 − α ) , то партия принимается;

если же β /(1 − α ) < γ n < (1 − β ) / α , то контроль продолжается;

если γ n > (1 − β ) / α , то партия бракуется.

№21. 1. Стандартизация – это установление и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон, в частности, для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации (использования) и требований безопасности. Стандартизация – это плановая деятельность по установлению обязательных правил, норм и требований, выполнение которых обеспечивает экономически оптимальное качество продукции, повышение производительности труда и эффективности использования материальных ценностей при соблюдении требований безопасности. Стандарт – это нормативно-технический документ, устанавливающий нормы, правила, требования к

объекту стандартизации и утвержденный компетентным органом. Стандарты регламентируют параметры продукции, материалов, устанавливают требования к проведению контрольных операций, к конструкторской и технологической документации, к технологической подготовке производства, к организационным формам производства.

Стандарт – это целесообразное решение повторяющейся задачи для достижения определенной цели. Стандарт содержит показатели, которые гарантируют возможность повышения качества продукции и экономичности ее производства. Для усиления роли стандартизации в техническом прогрессе, повышении качества продукции и экономичности ее производстве действует Государственная система стандартизации. Главная цель Государственной системы стандартизации – с помощью стандартов, устанавливающих показатели, нормы и требования, соответствующие передовому уровню науки, техники и производства, содействовать развитию всех отраслей промышленности. Эта система также ставит своей целью улучшение качества работы, качества продукции и обеспечение его оптимального уровня.

Государственная система стандартизации решает следующие задачи:

• разработку прогрессивных систем стандартов, определяющих требования к конструкции изделий, технологии их производства, качеству сырья, материалов, полуфабрикатов и комплектующих изделий, а также создающих условия для формирования требуемого качества продукции на стадиях ее проектирования, производства и эксплуатации, т. е. в процессе жизненного цикла изделия;

• определение единой системы показателей качества продукции, методов и средств

контроля и испытаний;

• установление норм, требований и методов в сфере проектирования и производства с целью обеспечения оптимального качества продукции и исключения нерационального многообразия видов, марок, типоразмеров;

• развитие унификации промышленной продукции как важнейшего условия специализации, повышения экономичности производства, повышения производительности труда, уровня взаимозаменяемости, эффективности эксплуатации и ремонта изделий;

• обеспечение единства и достоверности измерений в стране, совершенствование государственных эталонов, методов и средств измерений;

• установление единых систем документации, в том числе унифицированных систем документации, используемых в автоматизированных системах управления;

• установление единых терминов и обозначений в различных областях науки, техники и экономики страны.

В условиях непрерывного возрастания сложности конструкций продукции и технологического оборудования для их изготовления важную роль играет специализация, кооперация и унификация производства. Специализация предприятий на массовом выпуске продукции широкого спроса (микросхемы, транзисторы, радиодетали) позволяет сократить себестоимость производств за счет введения новых технологий, автоматических линий, одновременно повышая качество выпускаемых изделий.

Унификация – это приведение различных видов продукции и средств ее производства к рациональному минимуму типоразмеров, форм, марок материалов и т. д.

Унификация позволяет сократить объем конструкторских работ в период проектирования, повысить уровень автоматизации производства, снизить себестоимость изготовления продукции. При унификации повышается качество выпускаемой продукции, ее надежность.

Кооперация производства в настоящее время достигла небывалых размеров. Многие западные, американские и японские фирмы осуществляют на своих предприятиях только общую сборку изделий. Предприятия, которые производят комплектующие для этих фирм, находятся в развивающихся странах с целью снижения затрат на оплату труда. При высоком уровне кооперации производства можно решить задачу изготовления высококачественной продукции при приемлемых ценах.

В зависимости от сферы действия Государственная система стандартизации предусматривает следующие категории стандартов: межгосударственные (ГОСТ), Российские (ГОСТ - Р) отраслевые (ОСТ), республиканские (РСТ), стандарты предприятия (СТП).

Государственные Российские стандарты обязательны для всех предприятий страны в пределах сферы их деятельности. Государственные стандарты устанавливают требования к продукции массового и крупносерийного производства широкого применения, к продукции, поставляемой на экспорт, а также общие нормы и термины. Отраслевые стандарты используют все предприятия и организации данной отрасли, а также предприятия, разрабатывающие, изготавливающие изделия для данной отрасли или применяющие их.

Отраслевые стандарты устанавливают требования к технической оснастке, инструменту, к материалам, к типовым технологическим процессам, используемым в данной отрасли.

Стандарты предприятий распространяются на нормы, правила, методы, составные части изделий, имеющие применение только на данном предприятии, на нормы в области организации и управления производством, на технологические нормы и требования, типовые технологические процессы, оснастку, инструмент и т. п. Стандарты предприятий являются основой системы управления качеством. Они охватывают все сферы деятельности предприятия и позволяют доводить требования государственных стандартов до каждого рабочего места. Для повышения качества продукции необходимо повышать точность измерений. В 1993 г. у нас в стране был принят закон «Об обеспечении единства измерений», он касается обеспечения достоверности показателей качества продукции.

№22.1. Патентно-правовые показатели

Являются показателями патентной защиты и патентной чистоты. Показатели патентной защиты характеризуют новизну технических решений, принимаемых при разработке.

Показатель патентной защиты изделия определяется выражением

где ai – коэффициент весомости i-го технического решения, защищенного авторскими свидетельствами или патентами; ni – число технических решений, защищенных авторскими

свидетельствами и патентами; n – количество узлов в изделии; S – число групп значимости.

Показатель качества изделия, по которому принимают решение оценивать его качество,

называется определяющим, или доминирующим, показателем качества.

При оценке качества изделий необходимо учитывать экономические показатели, которые отражают экономическую эффективность производства и (или) использования

изделий. К экономическим показателям относятся: себестоимость продукции, экономическая

эффективность от применения продукции, затраты на единицу продукции, цена изделия и др.

Цена – это своеобразный интегральный экономический показатель качества. Она

состоит из двух аддитивных компонент – технологической С1, которую разработчик и

производитель стремится минимизировать, и назначенной С2, которая определяет прибыль

от реализации изделия. При этом в условиях свободных цен может иметь место одна из двух

ситуаций С1>С2 или С1<С2. При нормальной экономической ситуации (превышение

предложений над спросом, наличие конкуренции) неравенство С1>С2 во времени

усиливается (С1>>С2) и обычно компонента С2 составляет несколько процентов от общей

суммы С=С1+С2. При монопольной экономике и отсутствии конкуренции, как правило,

С1<С2 и даже С1<<С2.

Большим достоинством денежного показателя (цена) является сопоставимость даже

различных по назначению и категориям изделий, а для одинаковых по назначению изделий

часто этот показатель для потребителя является доминирующим.

Методы определения численных значений показателей качества можно разделить на

две группы:

методы, зависящие от способа получения информации и методы, зависящие от

источников информации.

Методы, зависящие от способа получения информации делятся на: экспериментальные,

измерительные, регистрационные, расчётные.

Методы, зависящие от источника получения информации делятся на:

экспериментальные, органолептические и социологические.

Экспериментальный метод основан на получении информации о показателях

результатах проведения эксперимента (например, в период опытной эксплуатации).

Естественно, что показатели при этом могут измеряться приборами, регистрироваться,

рассчитываться, определяться экспертным или иным образом.

Измерительный метод применяется в тех случаях, когда можно использовать средства

измерения. Точность и объективность измеренных показателей во многом зависят от

метрологического обеспечения.

Регистрационный метод основан на непосредственной регистрации значений

показателей, обнаружении и подсчёте (фиксации и регистрации) различных явлений,

событий, объектов, затрат, документов и т.п. Этим способом могут определяться например,

численность, поставщиков, сертификатов, патентов, объёмы продаж, отзывов, документов,

отказов, в штуках, и т.п.

Расчетный метод определения показателей основан на использовании различного

рода данных, теоретических и эмпирических зависимостей, получаемых другими методами

(измерительным, регистрационным и др.). Этим способом могут определяться показатели

эффективности, надёжности, технологичности, стандартизации и унификации, патентной

защиты и чистоты, финансового состояния предприятия и производительности труда и т.п.

Приведённые выше методы следует отнести к объективным.

Традиционный метод определения показателей качества предполагает получение

фактических данных с помощью технических источников информации в лабораториях,

испытательных станциях, ОТК, а также из документации, опросов, бесед, анкетирования,

интервью со специалистами и т.п.

Экспертный метод применяется в тех случаях, когда трудно или практически

невозможно использовать более объективный метод (экспериментальный или расчётный). В

практике управления данный метод очень распространён (например, при определении

коэффициентов весомости показателей, численных значений показателей, которые не могут

определяться какими- либо другими объективными методами: эстетические свойства,

взаимоотношения, приоритетами и т.д.).

Органолептический метод основан на использовании органов чувств, при определении

показателей.

Социологический метод определения показателей базируется на сборе, анализе и

обобщении мнений фактических или возможных потребителей. Данный метод используется

тогда, когда невозможно другими способами определить какие – либо показатели,

например, удобство пользования, потребности и требования потребителей, известности

торговой марки, имидж в целом и т.п.

Билет 23

1. Экологические ПК и ПК безопасности

Экологические показатели: Определяют уровень вредных воздействий на окружающую среду эксплуатируемого изделия. К экологическим показателям относятся: содержание вредных примесей, выбрасываемых в атмосферу или в водные бассейны; вероятность выброса заряженных частиц, газов, излучений при хранении, транспортировке или потреблении.

Показатели безопасности: Характеризуют особенности продукции, обусловливающие при ее использовании безопасность обслуживающего персонала. К показателям безопасности относятся: вероятность безопасной работы, время срабатывания защитных устройств, электрическая прочность изоляции токоведущих частей изделия, с которыми возможно соприкосновение человека; вероятность возникновения аварийной ситуации и т. д.

Комплексный показатель безопасности:

КПб = Пв · Пп · Пэ ,

где Пв – показатель взрывобезопасности; Пп – показатель пожаробезопасности;

Пэ – показатель электробезопасности.

2. Статистический приемочный контроль: понятие, уровни дефектности, риски поставщика и потребителя

Статистический приемочный контроль качества продукции – это выборочный контроль, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям.

Контролируемая партия продукции характеризуются долей дефектных единиц продукции на каждые сто выпускаемых единиц продукции или уровнем дефектности. Максимальный уровень дефектности, установленный нормативно-технической документацией, называется допустимым уровнем дефектности.

Приемочный уровень дефектности – это максимальный уровень дефектности (для одной партии) или средний уровень дефектности (для нескольких партий), который для целей приемки продукции рассматривается как удовлетворительный.

Браковочный уровень дефектности – это минимальный уровень дефектности (для одной партии) или средний уровень дефектности (для нескольких партий), который для целей приемки рассматривается как неудовлетворительный.

Вероятность забракования партии продукции, обладающей приемочным уровнем дефектности, называется риском поставщика.

Вероятность приемки партии продукции, обладающей приемочным уровнем дефектности, называется риском потребителя.

Билет 24

1. Алгоритм комплексной оценки уровня качества

2. Статистический приемочный контроль: понятие, браковочный и приемочный уровни, риски поставщика и потребителя

Статистический приемочный контроль качества продукции – это выборочный контроль, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям.

Задача приемочного статистического контроля (ПСК) – определение качества проверяемой партии по результатам контроля одной или нескольких выборок, взятых из этой партии по случайному закону.

Приемочный уровень дефектности – это максимальный уровень дефектности (для одной партии) или средний уровень дефектности (для нескольких партий), который для целей приемки продукции рассматривается как удовлетворительный.

Браковочный уровень дефектности – это минимальный уровень дефектности (для одной партии) или средний уровень дефектности (для нескольких партий), который для целей приемки рассматривается как неудовлетворительный.

Вероятность забракования партии продукции, обладающей приемочным уровнем дефектности, называется риском поставщика.

Вероятность приемки партии продукции, обладающей приемочным уровнем дефектности, называется риском потребителя.

Билет 25

1. Проблема качества и его определение, как степени удовлетворения общественной потребности.

Качество не только детерминированное понятие, но и философская категория. Качество, как философская категория, выражает неотделимую от бытия объекта его существенную определенность, благодаря которой он является именно этим, а не иным объектом. Категория качества впервые была проанализирована Аристотелем (3 век до н. э.), определявшим качество как «видовое отличие». Немецкий философ Гегель (19 век) определил качество как логическую категорию… «Качество есть вообще тождественная с бытием определенность… Нечто есть благодаря своему качеству то, что оно есть, и, теряя свое качество, оно перестает быть тем, что оно есть».

Американский ученый доктор Э. Шухарт в 1931 г. рассматривал два аспекта качества: с одной стороны, – объективные физические характеристики предмета, с другой – субъективная категория – насколько предмет «хорош».

Объектом качества может быть продукция.

Продукция – это материальный результат труда, обладающий полезными свойствами, предназначенный для использования потребителем. Качество продукции представляет собой ее свойство (способность) удовлетворять общественные потребности, а также ожидания конкретного потребителя.

Любая продукция обладает бесчисленным множеством свойств. Свойство продукции – это объективная особенность продукции, проявляющаяся при ее создании, эксплуатации или потреблении. При оценке качества продукции следует учитывать только свойства, которые имеют для потребителя первостепенное значение.

Определение качества дано в ГОСТе 15467–93: «Качество продукции – совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенным потребностям в соответствии с ее назначением».

Международная организация по стандартизации ИСО (ISO) дает более полное определение понятию качества. В соответствии с международным стандартом: «качество продукции или услуги – это совокупность свойств и характеристик продукции или услуги, которые придают им способность удовлетворять обусловленные или предполагаемые потребности».

Таким образом, в обоих определениях понятие качества рассматривается с точки зрения удовлетворения общественной потребности. Несомненно, что в будущем понятие качества будет уточнятся.

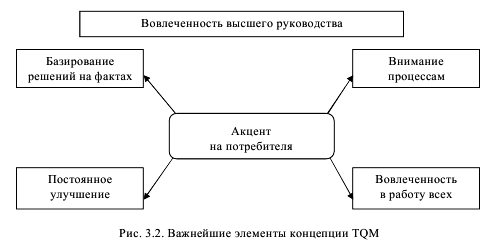

2. Элементы, функции систем управления качеством электронных средств на примере концепции TQM

Стратегия качества должна базироваться на непосредственном участии высшего руководства, владеющего основными положениями концепции TQM. Из рис. видно, что наиболее важными элементами TQM являются:

• фокусирование всей деятельности компании на нужды и пожелания как внешних, так и внутренних потребителей;

• обеспечение возможности и реального участия каждого в процессе достижения главной цели – удовлетворять запросы потребителя, эффективное участие каждого сотрудника;

• сосредоточение внимания на процессах, рассматривая их как оптимальную систему достижения цели – максимизации ценности продукта для потребителя;

• постоянное и непрерывное улучшение качества продукта;

• базирование всех решений компании только на фактах, а не на интуиции или опыте ее работников.

Про функции хз…придется рассказывать про то как важно нам качество)))

Билет 26

1. Понятие показателя качества. Базовые, относительные показатели.

Для количественной оценки свойств продукции, составляющих ее качество, применяются показатели качества. Показатель качества продукции – это количественная характеристика одного или нескольких свойств продукции, входящих в ее качество, рассматриваемая применительно к определенным условиям ее создания и эксплуатации или потребления. Существуют единичные и комплексные показатели качества. Единичный показатель качества – это показатель качества, относящийся к одному свойству продукции. Комплексный показатель качества – это показатель, относящийся к нескольким свойствам продукции.

БАЗОВЫЙ ПОКАЗАТЕЛЬ КАЧЕСТВА - показатель качества объекта, принятый за эталон при сравнительных оценках качества. Базовые показатели так же могут быть единичными и комплексными.

ОТНОСИТЕЛЬНЫЙ ПОКАЗАТЕЛЬ КАЧЕСТВА - отношение показателя качества оцениваемого объекта к базовому показателю качества, выраженное в относительных единицах.

2.Элементы систем управления качеством на примере концепции TQM. Петля качества.

Стратегия качества должна базироваться на непосредственном участии высшего руководства, владеющего основными положениями концепции TQM. Из рис. видно, что наиболее важными элементами TQM являются:

• фокусирование всей деятельности компании на нужды и пожелания как внешних, так и внутренних потребителей;

• обеспечение возможности и реального участия каждого в процессе достижения главной цели – удовлетворять запросы потребителя, эффективное участие каждого сотрудника;

• сосредоточение внимания на процессах, рассматривая их как оптимальную систему достижения цели – максимизации ценности продукта для потребителя;

• постоянное и непрерывное улучшение качества продукта;

• базирование всех решений компании только на фактах, а не на интуиции или опыте ее работников.

«Петля качества» – это концептуальная модель взаимосвязанных видов деятельности, влияющих на качество на различных стадиях от определения потребности до оценки их удовлетворения. «Петля качества» – это типичные этапы жизненного цикла изделия.

«Петля качества» показана на рисунке 3.6. Этапы жизненного цикла продукции согласно стандарту ИСО 9000 начинаются с маркетинга. Работать на потребителя, добиваться качества, которое необходимо потребителю, возможно только тогда, когда система качества создается на базе исследования рынка.

При управлении качеством должны соблюдаться единство и взаимосвязь всех проводимых мероприятий: организационных, технических, экономических.

Система качества должна разрабатываться в соответствии с «петлей качества». Система качества (СК) – это совокупность организационной структуры, распределения ответственности, процедур, процессов и ресурсов, необходимых для осуществления общего руководства качеством. Система качества разрабатывается, создается и внедряется на предприятии как средство, обеспечивающее проведение определенной политики в области качества и достижения поставленных целей. В области качества перед любым предприятием стоят три задачи:

1. Достигать и поддерживать качество продукции на уровне, необходимом

потребителю.

2. Обеспечить уверенность руководства в том, что намеченное качество достигается и

поддерживается на заданном уровне.

3. Обеспечить уверенность потребителю в том, что намеченное качество продукции

достигается или будет достигнуто.