Содержание

Реферат ……………………………………………………………………………………………. 3

1. Красочные аппараты …………………………………………………………………………... 4

2. Методики расчета и моделирования ………………………………………………………... 16

3. Экспериментальные исследования переноса краски ………………………………………. 19

Список литературы ..……………………….…………………………………………………... 22

Реферат

Записка 22с., 15 рис., 1 источник.

Красочный аппарат, толщина красочного слоя, экспериментальное исследование, теоретическое моделирование, офсетная печать.

Объектом исследования является краска, передаваемая с печатающих элементов формы через офсетный цилиндр на запечатываемый материал.

Цель работы – описать методы расчета толщины красочного слоя на оттиске.

Методика расчета толщины красочного слоя на оттиске

Обеспечение необходимого сегодня качества печати и производительности ставит высокие требования к точности и надежности офсетных печатных машин. Максимально допустимые колебания по толщине красочного слоя во время печати тиража, составляющие 0,00005 мм, или допустимые отклонения в приводке цветных изображений относительно друг друга и относительно края листа в 0,02 мм являются важнейшими условиями и параметрами процесса. Таких результатов можно добиться только при исследовании основных процессов офсетной печати и внедрении их результатов в производство печатных машин.

1. Красочные аппараты

Во время печатного процесса краска с печатающих элементов формы передается через офсетный цилиндр на запечатываемый материал. Задача красочного аппарата заключается в том, чтобы постоянно подавать на печатающие элементы новые порции краски с тем, чтобы печатный процесс не прекращался. Определенное количество печатной краски должно непрерывно подаваться в печатную систему. Баланс между количеством подачи краски и ее отдачей печатной форме должен быть отрегулирован так, чтобы исключить колебания плотности краски на оттиске.

Наряду с соблюдением баланса, решающее значение для качества печати имеет постоянство толщины красочного слоя на печатающих элементах формы и на запечатываемых участках материала. Теоретически повсюду на печатном листе должен находиться красочный слой одинаковой толщины – этим допущением в репродукционной технике обосновывается изготовление цветоделенных фотоформ. Критериями, определяющими качество, таким образом, являются:

крайне малые колебания средней толщины красочного слоя;

постоянство толщины красочного слоя на печатающих элементах и на запечатанных участках материала (бумаги) в пределах всей поверхности.

Эти величины зависят от конструктивных особенностей красочного аппарата, шероховатости печатного материала, микрогеометрии печатной формы и резинового офсетного полотна. Реологические свойства печатной краски определяют равномерное покрытие ею плашек и отдельных растровых точек на печатном материале.

Количество подаваемой краски зависит от характера изображения. Оно различно в направлении, поперечном движению бумаги. Регулирование и управление подачей краски происходит зонально (рис. 1).

Рис. 1. Устройство для считывания печатных форм: а - устройство для считывания печатных форм (задание распределения краски на офсетной формной пластине); б - принцип расчета зональных количеств красок по зонам печатной формы; 1 - принцип зонального считывания печатных форм и возможности вывода данных; 2 - поперечный срез оптической измерительной системы для зонального измерения запечатываемой площади на печатной форме; 3 - регулировка подачи краски в офсетной печатной секции (отверстие красочной зоны и ширина красочной полосы) (CPC3, Heidelberg).

Из-за требований к точности толщины красочного слоя и необходимости отсутствия явлений растискивания красочные аппараты являются прецизионными и важнейшими компонентами машин.

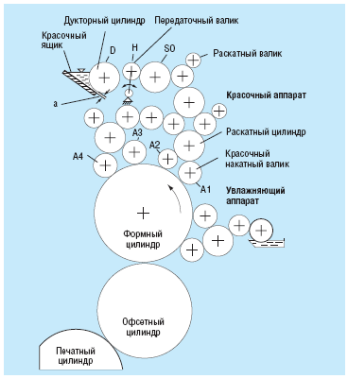

В красочном аппарате (рис. 2) осуществляется периодическая (прерывистая) подача краски посредством качающегося передаточного валика H. Последний принимает от дукторного цилиндра сравнительно толстый слой печатной краски и передает часть его благодаря своему вращению на первый валик SO красочного аппарата. Выбор зазора между дуктором и ножом, продолжительность вращательного движения дукторного цилиндра D (преимущественно прерывистого), время контакта передаточного валика и скорость вращения валиков являются определяющими факторами для дозирования подаваемого количества краски. Наряду с системами прерывистой подачи краски имеются также системы для ее непрерывной подачи (так называемые «красочные аппараты пленочного типа»).

Рис. 2. Схема красочного и увлажняющего аппаратов офсетной машины.

Все валики красочного аппарата (кроме валиков D и H) имеют одинаковую окружную скорость, так же как формный и офсетный цилиндры. Система работает почти без проскальзывания, если не считать его малую величину, обусловленную деформацией сжатия между жесткими и эластичными валиками. Нанесенная полоса краски многократно расщепляется и раскатывается. Количество краски, находящейся в красочном аппарате, зависит от числа красочных валиков и от площади их поверхностей. При оптимальном конструктивном исполнении красочного аппарата можно исходить из того, что накатные красочные валики от А1 до А4 создают на печатающих элементах формного цилиндра относительно постоянный красочный слой, т.е. после последнего накатного валика А4 обеспечивается получение красочного слоя примерно постоянной толщины независимо от распределения печатного изображения на форме. В печатной зоне (между офсетным и печатным цилиндрами) часть красочного слоя переносится на запечатываемый материал.

Как известно, офсетные печатные формы отличаются тем, что печатающие и пробельные элементы находятся в одной плоскости. «Необходимые» количества краски и увлажняющего раствора на форме (при сбалансированном их количестве) должны соответствовать задачам оптимального процесса печати. Если баланс нарушается, то происходят изменения толщины красочного слоя на оттиске.

Как прерывистая подача печатной краски в системе передаточный валик и дукторный цилиндр, так и неравномерная ее подача на форму (пробельные и печатающие элементы) является причиной того, что реально нельзя говорить о точном, постоянном процессе. Следует обращать внимание на расщепление краски на отдельных участках контакта при печати, а также при ее прохождении в красочном аппарате.

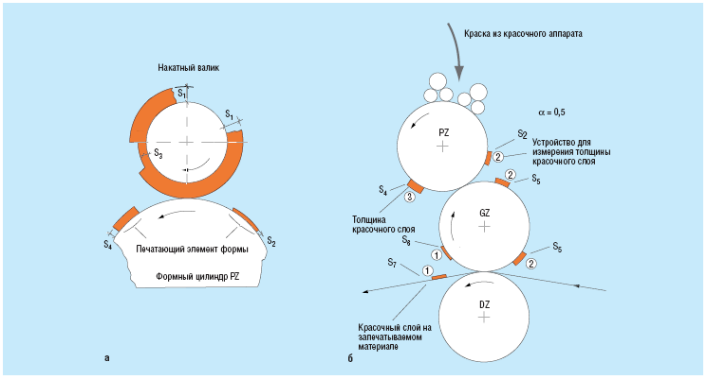

В упрощенной модели нанесения краски посредством одного накатного валика можно пояснить возникновение «паразитных» эффектов обратного действия (рис. 3).

Рис. 3.(2.1-8) Перенос краски в красочном аппарате: а - с красочного накатного валика на формный цилиндр; б - с печатной формы на запечатываемый материал.

Для упрощения модели не будем принимать во внимание слой увлажняющего раствора. Перед нанесением краски на накатном валике находится ее слой толщиной S1. На печатающих элементах формы имеется остаточный красочный слой толщиной S2. После нанесения краски печатающий элемент на форме будет иметь новый красочный слой S4, а на соответствующем участке накатного валика останется красочный слой толщиной S3. Толщины красочного слоя S3 и S4 выводятся с учетом коэффициента расщепления (предполагая, что имеются замкнутые красочные слои, а не сегментообразные, как показано на рис. 3:

![]()

В соответствии с рис. 3,а непосредственно перед участком с толщиной S3 и после него накатной валик имеет толщину слоя S1. Таким образом, появляется участок резкого изменения в толщине слоя с разницей s = S1 – S3. Правда, эта разница уменьшается при дальнейших прокатываниях расположенным выше раскатным валиком, а также при подаче новой краски из красочного аппарата. Однако она не устраняется полностью. Эта разница сказывается на слоях краски на печатающих элементах и на запечатываемом материале. На печатающих элементах в этом случае не будет создаваться красочный слой постоянной толщины. Это ухудшает качество печати. На печатный процесс влияет схема построения красочного аппарата (возможность возникновения эффекта шаблонирования).

На рис. 3,б представлены основные процессы расщепления краски и параметры толщин слоев, начиная от формного цилиндра до печатного листа. В идеальном случае следует исходить из постоянного коэффициента расщепления = 0,5 и постоянной толщины слоя S4 на печатной форме.

Целью каждой разработки офсетной машины является конструирование такого красочного аппарата, который наилучшим образом удовлетворял бы следующим требованиям:

равномерность толщины красочного слоя на печатном листе в продольном и поперечном направлениях;

оперативность при переналадке;

незначительные колебания (стабильность) толщины красочного слоя при печати тиража, т.е. низкая чувствительность к помехам (например, колебаниям температуры и влажности);

большой диапазон в отношении устанавливаемых величин количества краски и увлажняющего раствора;

рентабельность.

Конструкционными параметрами красочного аппарата являются количество деталей, материал, диаметр, расположение и кинематика валиков. Из-за большого разнообразия возможных вариантов красочных аппаратов эмпирическая, ориентированная на практику методика разработки и оптимизации красочных аппаратов требует больших затрат времени и средств. Поэтому теоретическое исследование процессов, происходящих в красочном аппарате, и выявление закономерностей при работе началось довольно давно. Их цель – заложить основы теоретического расчета и конструирования красочных аппаратов.

Для совершенствования конструктивных решений красочных офсетных аппаратов имеется два пути:

экспериментальный;

теоретический или расчетный.

Экспериментальный путь предусматривает изготовление нескольких образцов офсетных красочных аппаратов или одного очень вариабельного прототипа. На них проводятся опыты по печати, причем следует иметь в виду, что печатные параметры должны оставаться постоянными для того, чтобы были получены поддающиеся анализу результаты.

Теоретический путь соответствует моделированию процессов переноса краски и увлажняющего раствора в красочном аппарате посредством описания физических процессов с последующим использованием программных средств, реализуемых на компьютере.

В красочном аппарате следует рассматривать два вида процессов.

Краска и увлажняющий раствор в печатном процессе переносятся на поверхность материала. В этом случае решающую роль играют поверхностные свойства (например, смачивание, пористость и шероховатость) запечатываемого материала.

Впервые процесс переноса краски с печатной формы на запечатываемый материал был подробно исследован Уолкером и Фецко. Они обнаружили, что процесс передачи краски может быть выражен посредством уравнения (рис 4)

Рис. 4. Перенос краски на запечатываемый материал в зоне полосы контакта.

Второй случай имеет место тогда, когда передающая краску поверхность находится в контакте с другой, имеющей краску и влагу.

Представленная на рис. 2 схема красочного аппарата построена на принципе переноса основного потока краски на печатную форму посредством первых накатных валиков А1 и А2. Валики А3 и А4 переносят на печатную форму лишь небольшое количество краски и выполняют, главным образом, функцию «утюга». (Расчетная оценка процентных долей толщины слоя S4 (рис. 3), которые передаются отдельными накатными валиками, составляет А1 = 45%, А2 = 38%, А3 = 10%, А4 = 7%.) Это означает, что имевшие место колебания толщины слоя на печатающих элементах формы уменьшаются. В идеальном случае все печатающие элементы должны иметь одинаковую толщину красочного слоя. В действительности же имеются его колебания. Чем они меньше, тем лучше качество переноса краски красочным аппаратом. Это определяется коэффициентом неравномерности :

![]()

где Smax – максимальная толщина красочного слоя на печатающих элементах формы; Smin – минимальная толщина красочного слоя на печатающих элементах формы; Smittel –среднее арифметическое толщин красочного слоя на печатающих элементах формы.

Теоретические и практические исследования показали, что красочные аппараты, подающие основной поток краски на первые накатные валики, однозначно обеспечивают лучшие условия ее переноса, чем системы равномерной подачи. Поэтому современные красочные аппараты офсетных рулонных и листовых машин представляют краскоподающие системы с подачей основного потока краски на первые накатные валики.

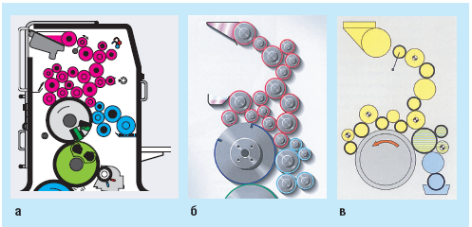

Другая возможность повышения качества переноса краски состоит в том, что в красочном аппарате устанавливают дополнительно группу валиков, которые выравнивают красочный слой (рис. 2 и 5). На рис. 6 представлены различные схемы красочных аппаратов.

Рис. 5. Красочный аппарат с системой выравнивания толщины красочного слоя на формном цилиндре.

Рис. 6. Схемы красочных аппаратов для офсетных печатных секций: а - Speedmaster 102 (Heidelberg); б - Roland 700 (MAN Roland); в - Rapida 104 (KBA).

Красочные аппараты состоят из нескольких попеременно расположенных жестких цилиндров и эластичных валиков. Цилиндры (с твердой поверхностью) имеют как вращательное движение, так и перемещение в осевом направлении (их называют раскатными цилиндрами), чтобы выравнивать красочный слой.

Для газетных печатных комплексов, к которым предъявляют меньшие требования в отношении качества оттиска, чем к машинам для иллюстрационной печати, используются так называемые «беззональные короткие красочные аппараты», или «анилоксовые красочные аппараты» (рис. 7). Они имеют значительно более простое построение. Их достоинством является то, что из-за небольшой аккумулирующей способности краски красочный аппарат переходит в состояние устойчивого равновесия уже через несколько оборотов.

Рис. 7. Пример «короткого красочного аппарата» офсетной секции для газетной печати.

Главный недостаток этой системы – необходимость использования красок более низкой вязкости, чем в обычных красочных аппаратах. Из-за этого при печати происходит большее растискивание.

Анилоксовый валик имеет ячейки, подобные ячейкам формного цилиндра глубокой печати. Так как избыток краски снимается ракелем, следует считаться с износом валика. Для уменьшения этого явления они изготавливаются с керамическим покрытием, а ракель – из высоколегированного материала, что обеспечивает достаточно долгое время их использования.

У коротких красочных аппаратов имеется недостаток, заключающийся в том, что с поверхности печатной формы часть увлажняющего раствора по короткому пути попадает, не испарившись, в красочный ящик (или красочную камеру) и поэтому собирается в нем. Главное достоинство коротких красочных аппаратов – отсутствие зональной регулировки подачи краски.

Обычные красочные аппараты с валиками требуют подачи краски с возможностью дозирования ее по зонам печати при системе дукторный цилиндр – красочный нож и передаточный валик.

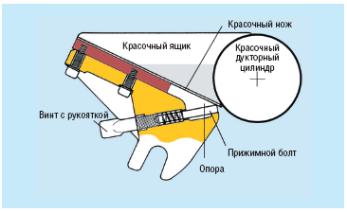

Посредством зональных винтов эластичный красочный нож может устанавливаться на различных расстояниях от дукторного цилиндра (рис. 8), благодаря чему регулируется подаваемое количество краски. Система дукторный цилиндр – красочный нож имеет свои недостатки. Красочный нож можно представить как упругую балку на n опорах ( n – количество зональных винтов).

Рис. 8. Красочный ящик с красочным ножом и зональными винтами.

Так как изменение положения одного винта оказывает непосредственное влияние не только на соседние зоны, а на всю систему, изготовителями были созданы разные решения для регулировки красочных зон без оказания влияния на соседние.

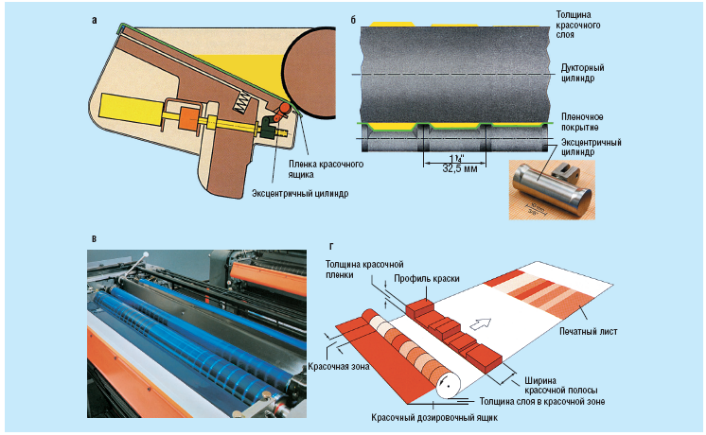

В красочной зональной системе фирмы Heidelberger Druckmaschinen AG (рис. 9) определенный по толщине красочный слой на дукторном цилиндре образуется путем его взаимодействия с набором регулируемых цилиндров с внутренней эксцентричной поверхностью. Цилиндры имеют по краям кольца, служащие опорой на дукторном цилиндре. Как можно видеть на рис. 9,б, на дукторном цилиндре, благодаря тому что он опирается на кольца, в результате образуются свободные от краски области. Качающиеся аксиально-раскатные цилиндры в красочном аппарате выравнивают краску. В целом образуется равномерный красочный слой. Между дукторным цилиндром и эксцентричными цилиндрами помещается пленочное покрытие, которое облегчает чистку красочного ящика. Эта система благодаря своему построению автоматически компенсирует неравномерности кругового вращения дукторного цилиндра и температурные изменения, так что можно говорить об устойчивой и надежной конструкции.

Рис. 9. Красочный ящик CPC с зональной, свободной от побочного действия регулировки подачи краски: а красочный ящик; б регулируемый эксцентрик и дукторный цилиндр; в красочный ящик в красочной секции; г схема зональной подачи краски (Heidelberg).

Созданы и другие системы без побочного краевого действия, такие, как красочные шиберы, консольно надрезанный красочный нож (рис. 10,а, б, в).

Рис. 10. Системы красочных ящиков с зональным управлением (без побочных эффектов воздействия на соседние области): а - система дозирующего рычага (модель Colortronic, KBA); б - система красочного шибера (модель RCI/CCI, MAN Roland); в - система консольного красочного ножа (модель CPC/Web, Heidelberg).

В классических красочных аппаратах (рис. 2) требуются регулировочные системы подачи краски, поскольку расход краски изменяется по ширине ее подачи в соответствии с изображением. Соответственно для этого должны устанавливаться зональные красочные элементы или красочный нож (рис. 9).