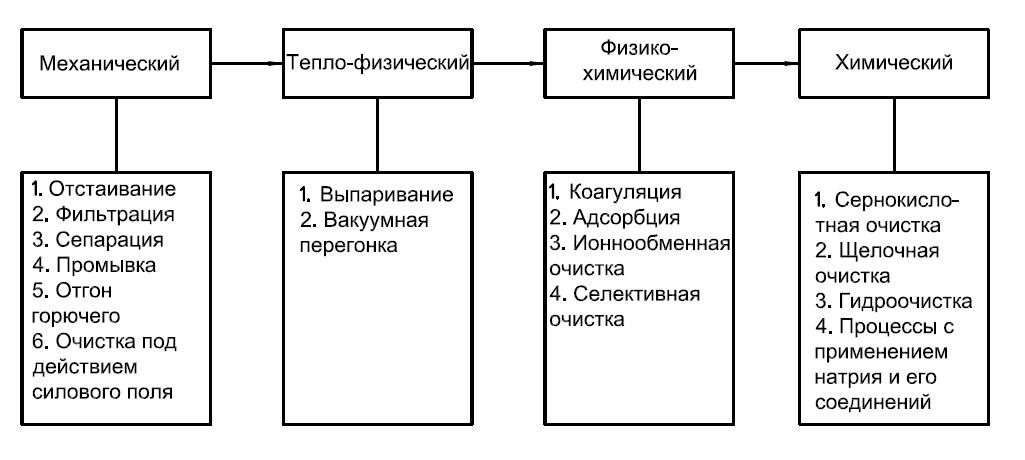

Методы регенерации отработанного масла

Методы очистки отработанного масла с использованием механизмов фильтрования и силовых полей

Фильтрацией называют процесс разделения неоднородных систем при помощи пористых перегородок, которые задерживают одни фазы этих систем и пропускают другие. К таким процессам относится разделение суспензий на чистую жидкость и влажный осадок, например отделение от масла механических примесей.

В центробежных очистителях (центрифугах, сепараторах) частицы отделяются от жидкости под действием центробежной силы, возникающей при вращении загрязненной жидкости. Центробежные очистители могут применяться для очистки только тех жидкостей, плотность которых значительно отличается от плотности твердых или жидких загрязняющих примесей.

Принцип действия гидроциклонов основан на сепарации частиц твердой фазы во вращающемся потоке жидкости. Величина скорости сепарирования частицы в центробежном поле гидроциклона может превышать скорость осаждения эквивалентных частиц в поле гравитации в сотни раз.

К основным преимуществам гидроциклонов следует отнести:

1) высокую удельную производительность по обрабатываемой суспензии;

2) сравнительно низкие расходы на строительство и эксплуатацию установок;

3) отсутствие вращающихся механизмов, предназначенных для генерирования центробежной силы; центробежное поле создается за счет тангенциального ввода сточной воды;

4) возможность создания компактных автоматизированных установок.

Вращательное движение жидкости в гидроциклоне, приводящее к сепарации частиц, обеспечивается тангенциальным подводом жидкости к цилиндрическому корпусу. Вращение потока способствует агломерации частиц и увеличению их гидравлической крупности.

Открытые гидроциклоны (рис. 5.1) применяют для выделения из жидкостей тяжелых примесей, характеризуемых гидравлической крупностью более 0,2 мм/с и скоагулированных взвешенных веществ. Часто их используют в качестве первой ступени в комплексе с другими аппаратами для механической очистки жидкостей. Значительным преимуществом открытых гидроциклонов является большая удельная производительность (2…20 м3/(м2.ч)) при небольших потерях напора (не более 0,5 м). Число

впускных патрубков в гидроциклоне для более равномерного распределения потока должно быть не менее двух. Скорость впуска жидкости равна 0,1…0,5 м/с.

Рис. 5.1 Открытый гидроциклон с конической диафрагмой:

1 — периферический слив; 2, 3 — соответственно плоская и коническая диафрагма;

4 — отвод очищенной жидкости; 5 — отверстие для удаления шлама; 6 – подача очищаемой жидкости.

Преимуществом магнитных очистителей является возможность улавливания ферромагнитных частиц размером менее 0 5 мкм, которые практически нельзя удалить из жидкости другими средствами очистки. Необходимость удаления таких частиц вызывается тем, что именно очень мелкие частицы железа являются активными катализаторами процесса окисления многих жидкостей углеводородного происхождения и способствуют возникновению в этих жидкостях инкреторных загрязнений. Недостатком магнитных очистителей является узкая область их применения, так как из жидкости удаляются только ферромагнитные загрязнения или агрегатирован-ные с ними частицы.

Общим недостатком магнитных очистителей является их способность улавливать только ферромагнитные загрязнения, хотя в них могут задерживаться также диамагнитные и парамагнитные включения, агрегированные с частицами железа или стали.

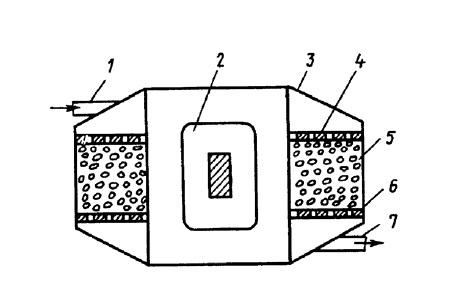

Рис. 5.2. Схема электромагнитного фильтра:

1 – трубопровод очищаемой жидкости; 2 – катушка индуктивности; 3 – корпус из немагнитного материала; 4 – ограничительная решетка; 5 – фильтровальная загрузка;

6 – опорная решетка; 7 – трубопровод очищенной жидкости.

Фильтры рекомендуется изготовлять из немагнитного материала диаметром 1…2м и высотой 2…2,5 м. Фильтр состоит из корпуса, магнитной системы, представляющей собой катушки индуктивности с магнитопроводами, между которыми расположена фильтрующая зернистая загрузка из ферромагнитного материала, а также устройств для подвода и отвода жидкости. В качестве фильтрующих элементов в электромагнитных фильтрах применена зернистая загрузка из ферромагнитных материалов крупностью 1…3 мм. Фильтрование очищаемой жидкости производят при наложении магнитного поля, промывку — без его применения.

При наложении магнитного поля определенной напряженности зернистая загрузка уплотняется и вследствие уменьшения пористости приобретает высокую фильтровальную способность, что позволяет задерживать на фильтре наряду с магнитными и немагнитные компоненты из состава взвешенных веществ (окалины).

Перед промывкой необходимо фильтрующую загрузку размагничивать, для чегочерез намагничивающие катушки пропускают ток противоположного направления. После размагничивания загрузки включают скребковый механизм, а в фильтр подают промывную воду.

Виброфильтры могут применяться для обезвоживания труднофильтруемых осадков без предварительного кондиционирования их или после реагентной обработки. Виброфильтры используются также для защиты фильтровального оборудования и теплообменников от засорения крупными частицами осадка. Недостатком виброфильтров являются невысокая степень обезвоживания и значительные потери твердой фазы с фильтратом.[6]

Гидродинамическое фильтрование.

Основным недостатком фильтров является ограниченный ресурс их работы вследствие забивки пор фильтрующей перегородки частицами твердых загрязнений и блокирования ее поверхности микрокаплями воды. Это требует периодической замены фильтрационных элементов или их регенерации для удаления загрязнений. Более перспективно использование фильтров, конструкция которых позволяет осуществлять непрерывную регенерацию фильтрационных элементов в процессе работы фильтра без его

остановки. Такими возможностями обладают гидродинамические фильтры, при работе которых одновременно с фильтрованием топлива через пористую перегородку непрерывно происходит удаление загрязнений с поверхности этой перегородки в результате гидродинамического воздействия инерционных сил потока.

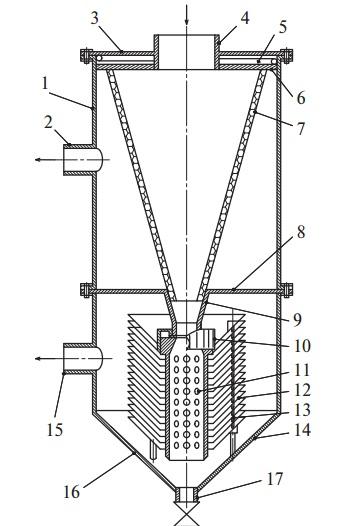

В предлагаемой конструкции гидродинамического фильтра (рис. 6.1) очищаемое масло поступает в динамический отстойник, а его выход из отстойника осуществляется по периферии конических тарелок. При таком подводе масла помимо более компактной конструкции динамического отстойника повышается эффективность очистки масла, так как скорость потока при движении по поверхности тарелок от оси устройства к его периферии замедляется, что создает благоприятные условия для осаждения загрязнений. При работе гидродинамического фильтра большая часть загрязненного масла под давлением поступает во внутреннюю полость фильтрационного элемента, проходит через пористую перегородку и отводится из корпуса через патрубок выхода очищенного масла, а часть масла создает продольный поток вдоль внутренней поверхности пористой перегородки и в виде концентрированной суспензии, насыщенной твердыми частицами и эмульсионной водой, через отверстия в перфорированной трубке динамического отстойника распределяется по коническим тарелкам, на поверхности которых происходит осаждение твердых частиц и микрокапель воды. Осадившиеся частицы загрязнений перемещаются по поверхности тарелок, отводятся через радиальный зазор между тарелками и перфорированной трубкой в днище насадки и удаляются через патрубок слива отстоя.[5]

Рис. 6.1. Гидродинамический фильтр.

1 — патрубок выхода очищенного продукта;

2 — корпус;

3 —крышка;

4 — патрубок подвода продукта;

5 — пружина;

6 — основание фильтрационного элемента;

7 — пористая перегородка;

8 — днище корпуса;

9 — патрубок сброса части

продукта;

10 — накидная гайка;

11 — перфорированная трубка;

12 — пакет конических тарелок;

13 — стяжка;

14 — насадка;

15 — патрубок слива отстоя;

16 — днище насадки; 17 — патрубок возврата масла в бак