- •Электронные, ионные и плазменные технологии

- •Часть I. Основы элионных технологий

- •Вакуумное осаждение тонких пленок

- •5. Основные типы, области применения и материалы тонкопленочных покрытий

- •6. Методы нанесения тонких пленок в вакууме

- •Вакуумно-плазменное травление

- •Ионно-лучевая обработка и ионная имплантация

- •Измерения и контроль в вакууме

- •Расчет режимов эипт и показателей качества изделий

- •Перспективы элионных технологий

- •9. Основные режимы электронной, ионной и плазменной обработки

Московский государственный технический университет

им. Н.Э.Баумана

Ю.В.Панфилов

Электронные, ионные и плазменные технологии

Рекомендовано методической комиссией факультета

«Машиностроительные технологии» МГТУ им.Н.Э.Баумана

в качестве учебного пособия по курсу

«Элионные технологии»

Москва

МГТУ им.Н.Э.Баумана

Факультет

«Машиностроительные технологии»

2009

Часть I. Основы элионных технологий

Области применения, в т.ч. нанотехнологии.

Основы технологии: типовой маршрут (подготовка поверхности, нанесение слоев, литография, травление, имплантация, термообработка, контроль параметров и т.д.); обрабатываемые материалы; методы нанесения тонких пленок в вакууме, вакуумно-плазменного травления, ионной имплантации; расчет режимов нанесения тонких пленок в вакууме, вакуумно-плазменного травления, ионной имплантации.

Введение

Общие положения

Формирование потоков частиц

Вакуумное осаждение тонких пленок

Вакуумно-плазменное травление

Ионно-лучевая обработка и ионная имплантация

Измерения и контроль в вакууме

Заключение. Перспективы элионных технологий

Введение

Электронные технологии – это процессы обработки материалов высокоэнергетическими потоками частиц (электроны, ионы, молекулы), газоразрядной плазмой и излучениями (оптическое, гамма, рентгеновское). Применяют также наименования «электронно-ионно-плазменные», «элионные» технологии, однако «электронные» получило распространение как наиболее простое.

Расширительно к электронным технологиям относят ряд нетрадиционных процессов, возникших и отработанных первично в электронной промышленности. Среди них наиважнейший – вакуумирование, получение разреженной среды (вакуума) в замкнутых объемах, в которых проводятся различные технологические операции.

В конце ХХ века насыщение потребительского рынка, обострение конкурентной борьбы во всех сферах производства и сбыта, опережающее развитие таких направлений, как электроника, авиация и космонавтика поставили невиданные ранее требования к качеству промышленных изделий и способам их производства.

В категорию качества сейчас входит не только точность форм и размеров деталей, бесшумность и безотказность машин и приборов, но и экологическая безопасность технологий, комфортность обслуживания технологического оборудования.

Понадобились сверхчистые конструкционные материалы и методы их контроля, технологические воздействия в микронных зонах и с микронным диапазоном точности, чему традиционные технологии машиностроения и приборостроения удовлетворять не в состоянии.

Столетиями в сфере производства при получении конструкционных материалов и их обработке не подвергалось сомнению господство двух технологических сред – атмосферной и жидкостной. Однако, сверхчистые материалы не могут быть получены в атмосфере из-за растворения загрязняющих газов в объеме и на поверхности. Их химический состав и свойства поверхности не могут быть должным образом оценены из-за поверхностной адсорбции паров и газов. Традиционные инструменты формообразования и размерной обработки резанием и пластическим деформированием имеют прочностные пределы миниатюризации и обеспечить микрообработку не в состоянии. А потоки электронов и ионов, поддающиеся необходимой фокусировке в атмосфере функционировать не могут. Нанесение гальванических покрытий и иные технологические методы формирования защитных свойств поверхностного слоя были возможны лишь в токсичных жидких или высокотемпературных паровоздушных средах с экологически опасными стоками и выбросами.

Коренной перелом в решении проблем качества стал возможным благодаря новой технологической среде – вакууму, куда в настоящее время «уходят» многие «традиционные» технологические процессы. Плавка в вакууме позволяет получать особо чистые металлы, без раковин и загрязнений. Сварка в вакууме избавляет от коррозионной хрупкости сварные швы и точки соединения. Вакуумная упаковка продуктов позволяет длительно сохранять все необходимые свойства, сушка в вакууме взамен высокотемпературной атмосферной не приводит к разложению веществ и образованию токсичных выбросов.

Вакуумная техника и электронные технологии дали путевку в жизнь многим принципиально новым процессам. Прежде всего, это экологически чистое безотходное нанесение тонкопленочных покрытий – защитных, упрочняющих, антифрикционных, декоративных. Это легирование путем имплантации в поверхность металла ионов необходимых элементов взамен высокотемпературного насыщения. Это электронно-лучевая размерная микрообработка – получение отверстий, пазов, микронагрев и др. Это «сухое травление» ионными потоками или газоразрядной плазмой с микронным съемом материала по поверхности. Это микролитография – получение на плоскости тонкопленочных структур с микронным и субмикронным уровнем разрешения. Это высочайшей точности контроль в вакууме с помощью потоков частиц размеров микроструктур, химического состава и физических свойств поверхности материалов. Электронные технологии, рожденные первоначально в электронной промышленности, в настоящее время стремительно развиваются и находят применение в ядерной энергетике и космонавтике, электротехнике, машиностроении и приборостроении, строительстве, медицине, при производстве бытовых и художественных изделий.

Общие положения

Электронные технологии в машиностроении – это технологии воздействия потоков частиц в вакууме на конструкционные материалы. Характер воздействия зависит от типа частиц (электроны, ионы, атомы, молекулы), от их энергии и химической активности, а также от материала твердого тела (металлы, полупроводники, диэлектрики и т.п.).

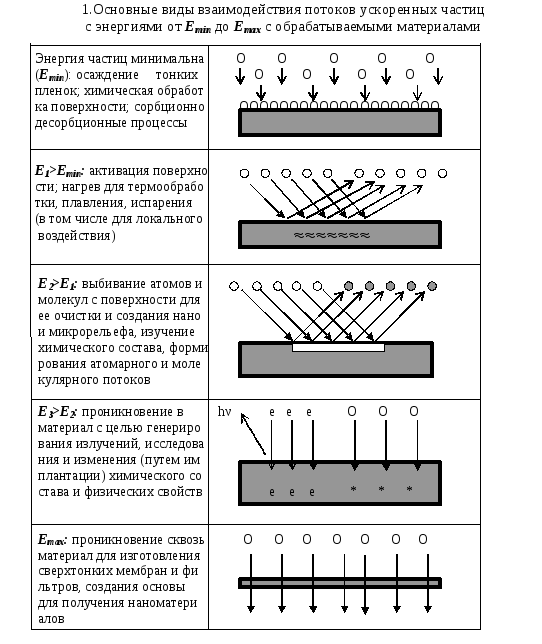

Энергия воздействия определяется массой частиц m и скоростью их движения V (E=mV2/2), электрическим зарядом q и ускоряющим напряжением U (E=qU), а также температурой частиц T (E=kT, где k – постоянная Больцмана). В зависимости от энергии и плотности потока частиц возможны следующие эффекты взаимодействия и их практические приложения (Табл.1).

Уникальность этих технологий заключается в “работе” с отдельными атомами и молекулами обрабатываемых материалов, что приводит к высочайшей дискретности и точности обработки, причем как локальной, так и по всей поверхности детали. Широк и диапазон энергий атомных частиц (от нескольких электронвольт до нескольких ГэВ на частицу) и длительностей воздействия (от 10-16 с до непрерывной обработки). Эти технологии обладают огромными плотностями мощности пучков (до 1012 - 1014 Вт/см2), возможности дозированного легирования поверхностных слоев готовых изделий (повышение в десятки и сотни раз эксплуатационных характеристик деталей и узлов) и непрерывного контроля за состоянием, химическим составом и геометрическими размерами непосредственно в ходе проведения технологической операции, а также из-за возможности быстрой оптимизации параметров и полной автоматизации технологического процесса.