- •Тема: Оборудование для нанесения полимерных покрытий на металл

- •Содержание

- •1 Современные технологии нанесения покрытий

- •1.1 Импульсно-плазменная технология нанесения покрытий

- •Технические характеристики

- •1.3 Технология нанесения порошковых полимерных покрытий

- •1.4 Нанесение лкм пневматическим распылением

- •1.5 Нанесение лакокрасочных материалов вальцами

- •1.6 Нанесение лакокрасочных материалов методом плоского налива

- •1.7 Нанесение лакокрасочных покрытий методом протягивания

- •1.8 Нанесение лакокрасочных материалов методом струйного облива с выдержкой в парах растворителя

- •2 Способы отверждения покрытий

1 Современные технологии нанесения покрытий

1.1 Импульсно-плазменная технология нанесения покрытий

Основным принципом процесса нанесения тонкопленочного покрытия взятым за основу новой технологии упрочнения является разложение паров жидких химических реагентов, вводимых в дуговой плазмотрон, с последующим прохождением плазмохимических реакций и образованием покрытия на изделии.

Процесс протекает в несколько стадий:

• перевод исходных материалов реагентов из жидкого состояния в паровое состояние;

• прохождение реакций разложения компонентов паровой фазы в плазме дугового разряда на отдельные химические соединения и перенос их плазменной струей к подложке;

• прохождение взаимодействия между химическими соединениями паровой фазы и газов на подложке, приводящего к зарождению и росту пленки.

Традиционно это основные стадии физического осаждения покрытий из паровой фазы (методы PVD). Но в отличие от известных процессов PVD новый метод упрочнения позволяет реализовывать все стадии образования покрытия при атмосферном давлении, без вакуумных камер. Кроме того, покрытия нанесенные методом PVD при их осаждении на низкотемпературную подложку с температурой менее 250ºС обычно имеют низкую адгезию.

Еще одной особенностью новой технологии, связанной с повышенными скоростями охлаждения осаждаемого покрытия порядка 104…106 град/с и наличием элементов-аморфизаторов, является его аморфное состояние. Главными свойствами аморфных веществ являются их изотропность (одинаковость свойств по всем направлениям), повышенная вязкость (способность необратимо поглощать энергию при пластическом деформировании), при нагреве они не плавятся при строго постоянной температуре, как кристаллы, а постепенно размягчаются в значительном диапазоне температур. Покрытие, получаемое при ФПУ, представляет большой интерес вследствие высокой износо – и коррозионной стойкости. Оно характеризуется повышенной твердостью (до 53 ГПа), низким коэффициентом трения (0,04…0,08 по стали ШХ15), химической инертностью, высоким удельным электрическим сопротивлением (1010 Ом·м).

В качестве источника тепловой энергии для нанесения тонкопленочного износостойкого покрытия была использована плазменная струя, истекающая при атмосферном давлении из малогабаритного дугового плазмотрона (рис.1).

Рис.1. Плазмотрон для нанесения упрочняющего покрытия

Рис.2 Установка для плазменного нанесения покрытий УФПУ-111

Технические характеристики

потребляемая мощность – не более 5 кВА;

номинальный ток – 100 А;

номинальное рабочее напряжение – не более 40 В;

продолжительность включения – 100 %;

расход аргона – не более 5 л/мин;

расход жидкого технологического препарата Сетол – не более 0,5 г/ч;

расход охлаждающей воды – 200-220 л/ч;

габариты – 760х620х1150 мм;

масса – не более 130 кг.

Эффективным методом повышения мощности газодинамического импульса является осуществление детонации горючей газовой смеси в реакционной камере (РК) в электрическом поле. Инициирование детонации в РК осуществляется малогабаритным детонационным устройством. Энергию для поддержания напряженности электрического поля подают от постоянно включенного электрического преобразователя. При инициировании детонации в РК по слою продуктов сгорания за детонационной волной (ДВ) течет электрический ток. Возникает добавочный приток энергии к газу. После выхода ДВ из РК электрический ток течет по плазменной струе и напыляемому материалу к поверхности напыляемого изделия. На рисунке 3 представлено оборудование для нанесения покрытий, а на рисунке 4 виды напыления [1].

Рис. 3. Специальное оборудование для нанесения покрытий импульсно плазменным методом

Рис. 4. Виды напыления, производимые с помощью представленного оборудования (напыление торцовых уплотнений, напыление роликов)

Нанесение покрытий с помощью вращающихся валков

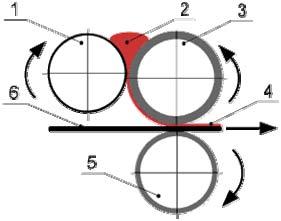

Этот процесс представлен на рисунке 5. Стрелками показаны направления вращения валов и движения ДВП. Принцип действия станка следующий: ЛКМ (2) залитый в полость, образованную поверхностями печатного (3) и дозирующего (1) валов, продавливается между ними и переносится печатным валом на поверхность ДВП (6), проходящей между печатным и прижимным валами (5), образуя покрытие (4).

Рис. 5. Процесс нанесения покрытий с помощью вращающихся валков

Одним из современных методов окраски является нанесение лакокрасочных материалов на предварительно обработанные металлические листы или ленты рулонного металла с помощью валковых машин на поточных автоматизированных линиях (койл-коутинг).

Чаще всего окраске подвергаются стальные листы шириной до 1850 мм с Zn-Al и другими слоями, нанесенными методами электрохимической обработки. Реже применяются ленты из сплавов алюминия шириной до 1650 мм.В отечественной промышленности тонколистовой холоднокатаный и горячеоцинкованный прокат выпускают по ТУ 14-1-4792-90.

В настоящее время 15% стали во всем мире окрашивают методом койл-коутинга, а мировое потребление лакокрасочных материалов, пригодных для нанесения этим способом, составляет около 500 тыс. т/год. Основными производителями таких материалов являются компании Beckers, Akzo – Nobel, BASF, PPG и др. Система покрытия койл-коутинг обычно состоит из грунтового и отделочного слоев для лицевой стороны рулонного проката и из грунтовочного слоя для обратной стороны. Схема расположения слоев лакокрасочного покрытия на стальной ленте I II III IV V IV:

I – отделочное покрытие (10 – 400 мкм);

II – грунтовочное покрытие (5–10 мкм);

III – хроматное или фосфатное покрытие (около 1 мкм);

IV– цинковое (горячее) или цинкалюминиевое (10 – 40 мкм); электрохимическое покрытие (3 – 6 мкм);

V – стальная лента.

Типовая технологическая линия окраски рулонного металла (рис. 4) представляет собой замкнутую систему, в которой металлическая лента со скоростью до 150 м/мин поступает сначала в зону химической обработки (травление, щелочное обезжиривание, промывка, щелочно-моечная обработка, сушка, фосфатирование, хромирование), а затем на валковые машины, где последовательно происходит нанесение грунтовки и эмали. Сушильные печи состоят из четырех или семи зон.

1 – разматыватель; 2 – зона нанесения грунтовки; 3, 4 – валковые машины; 5–8 – сушильные печи; 5, 6 – зоны испарения 90 % растворителей; 7, 8 – зоны отверждения покрытия; 9 – зона охлаждения; 10 – зона нанесения эмали; 11 – моталка

Рис. 4. Схема линии нанесения покрытий койл-коутинг

Пиковая температура металла (ПТМ,°С) составляет в зоне испарения растворителей 50-200°С, в зоне сушки 210-280°С. Продолжительность пребывания покрытия в печи достигает 15–60 с, поэтому процесс испарения растворителей проходит весьма интенсивно, и благодаря хорошей вентиляции в печи растворитель не выбрасывается в окружающую среду, а полностью сгорает вместе с воздухом.

Основные достоинства метода окраски койл-коутинг состоят в следующем:

- непрерывность действия;

- высокая скорость нанесения;

- быстрое отверждение покрытий;

- малая толщина и однородность наносимого слоя;

- получение высококачественных покрытий, пригодных для дальнейшей обработки

рулонного металла [2].