- •Методика расчета прочности основных деталей судового двс литература

- •Расчет коленчатого вала

- •Конструктивные размеры элементов коленчатого вала четырехтактных дизелей относительно диаметра цилиндра d.

- •Механические характеристики стали 40х

- •Расчет шатунной шейки

- •Расчет коренной шейки

- •Расчет щеки

- •Расчет шатунной шейки

- •Расчет щеки

- •Расчет коренной шейки

Методика расчета прочности основных деталей судового двс литература

1. Румб В.К., Медведев В.В. Прочность судового оборудования. Ч.1. Конструирование и расчеты прочности судовых двигателей внутреннего сгорания: учебник. СПб.: СПбГМТУ. –2006. – 536 с.

2. Ваншейдт В.А. Конструирование и расчет прочности судовых дизелей. – Л.: Судостроение. – 1969. – 640 с.

3. Хандов З.А. Судовые двигатели внутреннего сгорания (конструкция и расчеты). М.: Изд-во «Транспорт». – 1968. – 320 с.

4. Ганин Н.Б. Конспект занятий по проектированию судовых ДВС (рукописный или машинописный). – СПБ.: ГУМРФ им. адм. С.О. Макарова.

Расчет коленчатого вала

МЕТОДЫ РАСЧЕТА

Коленчатый вал является наиболее ответственной, напряженной и трудоемкой в изготовлении деталью ДВС. В многоцилиндровом двигателе посредством коленчатого вала осуществляется связь кривошипно-шатунных механизмов всех цилиндров, суммирование крутящих моментов, создаваемых цилиндрами, и передача результирующего момента потребителю работы двигателя.

При работе коленчатый вал нагружен силами давления газов, силами инерции поступательно и вращательно движущихся масс. Указанные силы вызывают в элементах вала знакопеременные скручивающие и изгибающие моменты, соответствующие нормальные и касательные напряжения. Периодически изменяющиеся вращающие моменты вызывают крутильные и продольные колебания, которые при резонансе могут привести к дополнительным напряжениям и вызвать поломку коленчатого вала.

В зависимости от стадии разработки коленчатого вала применяют различные методики расчета его прочности. На начальной стадии размеры вала, предварительно принятые по конструктивным соотношениям реально существующих валов, проверяют по Правилам Российского морского регистра судоходства.

По существу, расчет сводится к определению запасов прочности в галтелях сопряжения щеки с рамовой и шатунной шейками. Если коэффициент этого запаса 1,15, то размеры коленчатого вала обеспечивают требуемую прочность. При расчете широко используются эмпирические зависимости и соотношения.

Далее выполняют расчеты либо на статическую прочность по упрощенной методике, по результатам которых сравнивают расчетные сложные напряжения с допускаемыми напряжениями, значения которых установлены с учетом опыта эксплуатации реально существующих валов.

Более точные расчеты – расчеты на выносливость (на усталостную прочность).

Из сказанного выше следует, что элементы коленчатого вала испытывают действие циклически изменяющихся нагрузок. Поэтому под влиянием переменных напряжений идет процесс постепенного накопления усталостных повреждений, приводящий к образованию трещин и разрушению. Такие детали обычно подвергаются расчету на выносливость и долговечность.

Для расчетов прочности деталей, включая коленчатый вал, в настоящее время широко используется метод конечных элементов (МКЭ).

МКЭ хорошо зарекомендовал себя не только в расчетах прочности и жесткости, но и при решении других задач, например, в исследованиях колебательных явлений и температурных полей. Название метода в некоторой мере раскрывает его сущность, так как при его использовании деталь заменяется совокупностью простых элементов, имеющих конечное число степеней свободы. Сопряжение конечных элементов осуществляется в узловых точках, где удовлетворяются условия равновесия напряжений и неразрывности деформаций.

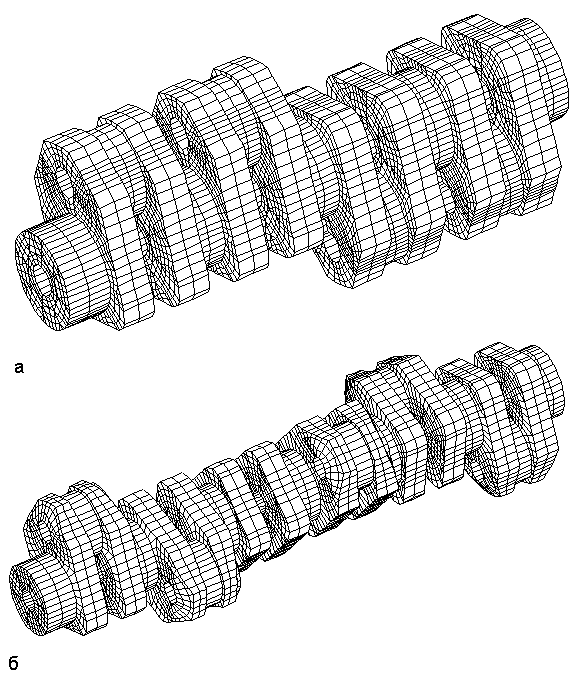

Формулировка метода подсказывает, что с помощью конечноэлементной идеализации удается создать расчетную модель, в определенном смысле адекватную реальной детали. При этом точность прогнозирования напряжений и деформаций в общем случае возрастает с увеличением числа конечных элементов и уменьшением их размеров. Более того, МКЭ инвариантен по отношению к геометрии детали, а поэтому он имеет широкий диапазон применимости для расчета прочности почти всех деталей ДВС. В качестве примера на рис. 1 показаны конечноэлементные модели (КЭМ) коленчях валов /1/.

Рис.1. Конечноэлементная модель коленчатого вала с углом заклинки кривошипов: а – 180о; б – 120о

В рамках курсового проекта допускается выполнение расчета коленчатого вала только на статическую прочность по упрощенной методике.

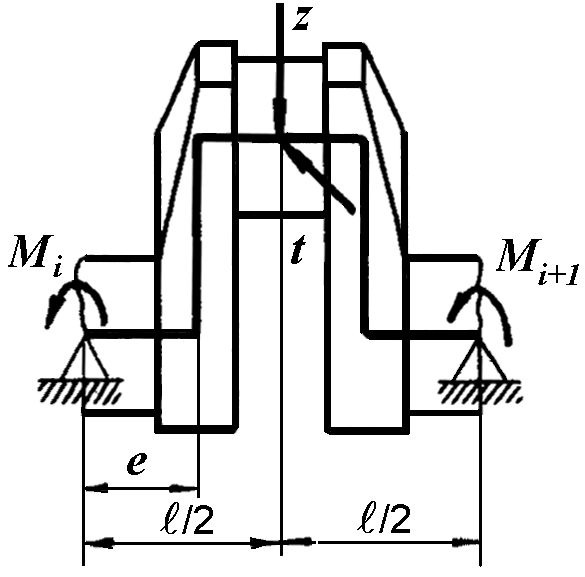

РАСЧЕТНАЯ СХЕМА

При выполнении проверочного расчета на прочность коленчатый вал обычно рассматривают как разрезную двухопорную балку (раму). Расчет производят только одного наиболее нагруженного колена вала. Расчет коленчатого вала как многоопорной балки не может быть достаточно точным, так как фундаментная рама двигателя не является абсолютно жесткой и ее деформации значительно влияют на моменты сил, изгибающих вал. Расчет одного колена вала (мотыля) также является неточным, но расчетные напряжения при этом получаются несколько выше действительных.

На стадии эскизного проектирования целесообразно рассчитывать коленчатый вал с помощью разрезной двухопорной рамы. Получающиеся при этом завышенные напряжения (заниженные значения коэффициентов запаса прочности), во-первых, компенсируют разброс механических свойств материала и, во-вторых, обеспечивают возможность последующего форсирования двигателя.

|

Рис. 2. Расчетная модель |

![]() ;

;

![]() ,

,

где

![]() – радиус кривошипа;

– радиус кривошипа;![]() – площадь поршня;

– площадь поршня;![]() –

номер цилиндра двигателя;

–

номер цилиндра двигателя;![]() –

набегающая тангенциальная сила,

скручивающая рамовую шейку вала после

соответствующего цилиндра.

–

набегающая тангенциальная сила,

скручивающая рамовую шейку вала после

соответствующего цилиндра.

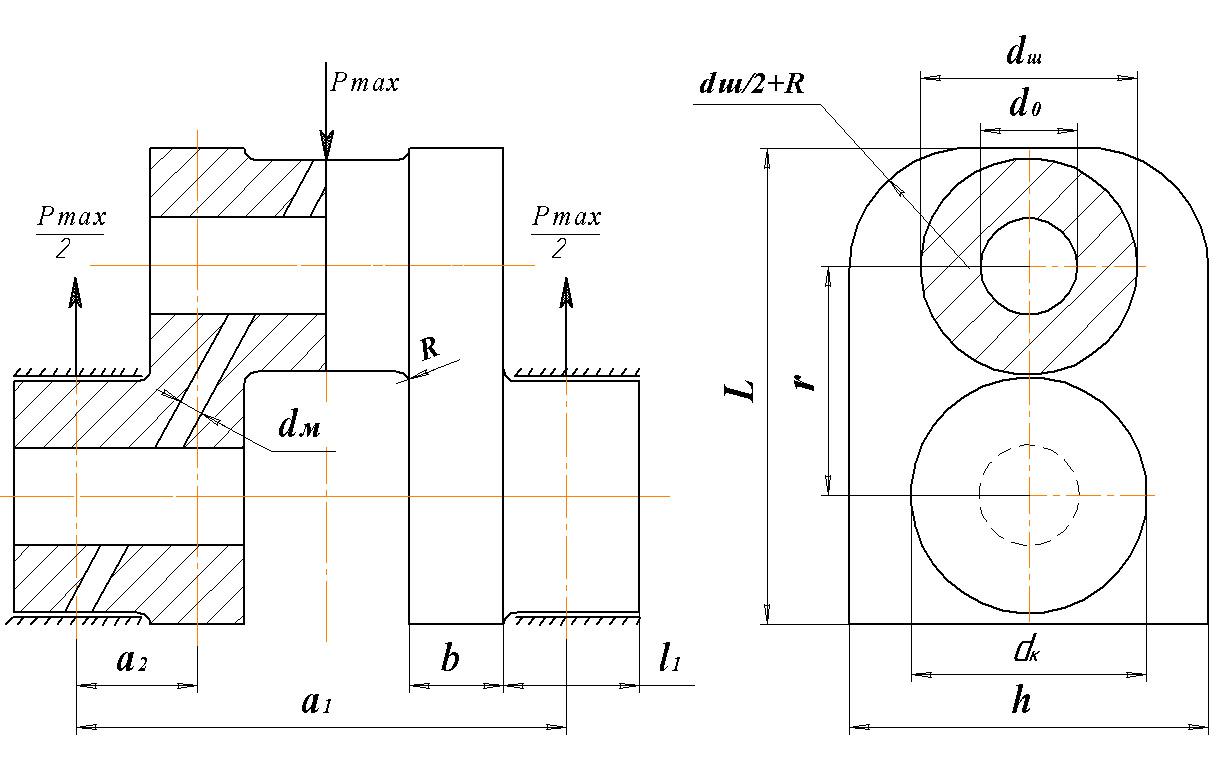

МЕТОДИКА РАСЧЕТА

Конструктивная схема колена вала представлена на рис. 3.

Размеры элементов колена вала могут быть либо приняты по чертежу двигателя, либо оценены приблизительно по соотношениям, указанным в табл. 1. В таблице учтены статистические данные более двух десятков дизелей.

Рис.3. Конструктивная схема колена вала

Таблица 1