Л_Б1_Шлаки

.doc3. Шлак и шлакообразование

Расплав оксидов и некоторых сульфидов, покрывающих поверхность жидкого металла в металлургических процессах, называется шлаком.

Основные функции шлака:

-

удалять из металлической ванны вредные примеси (серу и фосфор);

-

создавать условия, обеспечивающие минимальные потери железа в виде оксидов FеО и Fе2O3 и механических примесей, представляющих собой частицы металла, в практике получивших название "корольки";

-

обеспечивать минимальное содержание неметаллических включений в стали.

Основными источниками шлака:

-

продукты окисления примесей чугуна и скрапа (кремния, марганца, фосфора, хрома и др.);

-

шихтовые материалы (известь, известняк, железная и марганцевая руда, окалина, боксит, плавиковый шпат и др., в том числе загрязнения, внесенные шихтой, − песок, грязь и т.п.);

-

продукты разрушения огнеупорной футеровки (например, если футеровка выполнена из магнезита, то, разрушаясь от плавки к плавке, она обогащает шлак МgО; если футеровка магнезитохромитовая, то кроме МgО, шлак обогащается Сг2О3; если футеровка из динаса, то шлак обогащается SiO2 и т.д.).

Строение шлаков

Ионное строение шлаков:

-

Простые ионы (Fe2+ ; Ca2+ ; S2 - ;O2 - ; Mn2+ ; Mg2+ );

-

Сложные ионы (SiO44 - ; Si2O76 -).

Молекулярное строение шлаков:

-

кислотные: SiO2, Р2О5, TiO2, V2O5;

-

основные: СаО, МgО, FеО, МnО, К2О, Nа2О;

-

амфотерные*: Аl2О3, Fе2О3, Сг2О3.

* Оксиды, которые ведут себя в основной среде как кислотные, а в кислотной − как основные, называются амфотерными.

Минералогический состав шлаков:

-

силикаты: СаО·SiO2, FеО·SiO2, (FеО)2SiO2, (СаО)2SiO2, МnО·SiO2, МgO·SiO2;

-

фосфориты: (FеО)3Р2O5, (CaО)3Р2O5, (МnО)3Р2О5, (СаО)4Р2O5;

-

алюминаты: FеО·Аl2О3, СаО·Аl2О4, МgО·Аl2O3;

-

ферриты: СаО·Fе2О3, FеО·Fе2О3.

Различные оксиды и их соединения по-разному влияют на свойства шлака. Так, СаО, МgО, Сг2O3 и МnО повышают температуру плавления шлака, а SiO2, Р2О5, Fе2O3, Аl2O3 понижают. Кроме этого, оксиды также оказывают влияние на вязкость шлака. Поэтому в практике известно, что присадка извести по ходу плавки обычно загущает шлак, а добавка плавикового шпата или боксита разжижает шлак.

Кроме оксидов, в состав шлака входят сульфиды СаS, МnS, FeS.

Свойства шлаков

Химические свойства шлаков (основность и окисленность)

В зависимости от преимущественного содержания основных или кислотных оксидов, шлаки сталеплавильных процессов делятся на основные и кислые.

Шлаки, в которых преобладают основные оксиды (СаО, МgО, МnО, FеО) называют основными; шлаки, в которых преобладают кислотные оксиды (SiO2), — кислыми.

Шлаки в среднем содержат:

-

основные: 35-60% (СаО + МgО); 10-25% FеО; 15-30% SiO2; 5-20% МnО;

-

кислые: 45-60% SiO2; 35-45% (FeO + MnO).

Отношение компонентов шлака СаО к SiO2, взятых в массовых процентах или мольных долях, обычно принято называть основностью шлака: (СаО)/(SiO2).

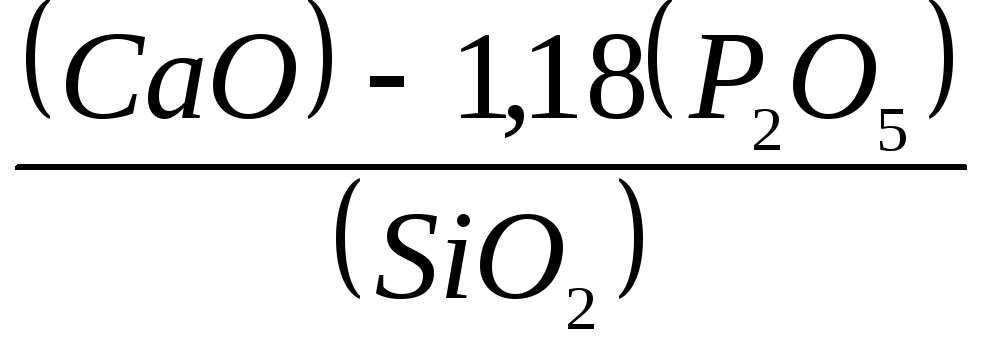

Для шлаков с повышенным содержанием Р2O5 выражением:

или

или

.

.

Шлаки с содержанием:

-

СаО=35−40% и SiO2=25−30% называются низкоосновными

![]() ;

;

-

СаО=40−35% и SiO2=20−25% называются шлаками средней основности

![]() ;

;

-

СаО=45−50% и SiO2=15−20% называют высокоосновными

![]() .

.

Основность шлака определяет важнейшее свойство шлака — способность извлекать из металла такие вредные примеси, как сера и фосфор, и удерживать их в шлаке.

Характеристикой кислых шлаков служит отношение:

![]() или

отношение

или

отношение

![]() ,

которое называется кислотностью

шлака.

,

которое называется кислотностью

шлака.

Под окисленностью шлака понимают способность шлака передавать металлу кислород. В одних случаях этот кислород необходим для окисления примесей ванны (например, углерода), в других, наоборот, переход кислорода из шлака в металл не допускается, поэтому окисленность шлака тщательно контролируют.

Основным окислителем при взаимодействии металла со шлаком является монооксид железа (FеО).

Физические свойства шлаков

Эти свойства определяются их составом и температурой.

Входящие в состав шлака оксиды имеют следующую плотность, г/см3 (при комнатной температуре): SiO2 =2,26; СаО=3,4; МgО =3,65; МnО =4,5; Fе2O3 =5,24; FеО =5,7.

Плотность шлака – 3 г/см3 ; плотность жидкой стали – 7 г/см3 .

Вязкость жидких сталеплавильных шлаков колеблется в пределах 0,02−0,8 Па∙с. Характер изменения вязкости с изменением температуры зависит от состава шлака и степени его однородности. Вязкость шлака и обратная ей величина — степень подвижности (жидкотекучесть) играют большую роль в процессах взаимодействия шлака и металла. Необходимо иметь в виду, что вязкость шлака существено выше, чем вязкость стали. Например, при температуре 1600 оС вязкость стали в зависимости от состава находится в пределах 0,002−0,06 Па∙с, а вязкость даже очень жидких шлаков составляет не менее 0,02 Па∙с.

Теплоемкость шлаков в зависимости от состава и температуры изменяется в пределах 1,25-2,5 кДж/(кг∙К).

Жидкие шлаки обладают электрической проводимостью, которая составляет примерно 0,2-1,0 Ом-1·см-1.

Температура плавления 1200-1300 оС для легкоплавких; > 1550 оС – для тугоплавких.

Процесс шлакообразования

Процесс протекает во времени.

Определяется скоростью процессов окисления примесей шихты (кремния, марганца, фосфора и т.д.) с образованием соответствующих оксидов; продолжительностью процессов прогрева и расплавления загруженных материалов и т.д.

Расход шлакообразующих материалов рассчитывают, исходя из состава шихтовых материалов, самих шлакообразующих и состава того шлака, который необходимо получить в процессе шлакообразования.

Скоростью шлакообразования называют скорость перехода всех составляющих в жидкий гомогенный раствор.

Скорость шлакообразования зависит от температуры ванны, состава образующегося в начале плавки первичного шлака, интенсивности перемешивания ванны, размеров кусков шлакообразующих материалов, порядка их загрузки и т.п.

Может оказаться, что операция плавки закончилась, а шлак необходимого состава сформироваться не успел. Это приведет к тому, что вредные примеси из металла будут удалены неполностью.

Существуют различные способы ускорения шлакообразования:

-

предварительное смешение шлакообразующих и измельчение их;

-

искусственное перемешивание ванны (например, за счет вращения конвертера в вертикальном положении);

-

использование офлюсованного агломерата с определенным соотношением СаО и SiO2;

-

вдувание в металл в струе кислорода шлакообразующих в виде тонкоизмельченного порошка (формирование железисто-известкового шлака происходит практически в момент продувки)

-

введение в ванну добавочных материалов, снижающих температуру плавления шлакообразующих материалов и повышающих жидкоподвижность шлака (Al2O3 или СаF2).

Таким образом, за счет ввода расчетного количества добавок можно добиться получения шлака нужного состава.

Увеличение массы шлака связано с дополнительным расходом тепла на нагрев этого шлака и дополнительными потерями железа (чем больше масса шлака, тем больше при той же концентрации в шлаке оксидов железа и, следовательно, масса железа, которая теряется со шлаком).

В связи с этим в необходимых случаях проводят операцию скачивания шлака, при которой из агрегата удаляют (скачивают) шлак (частично или полностью). После этого вводят необходимое количество тех или иных добавок, благодаря чему образуется новый шлак необходимого состава. Эта операция называется наводкой шлака.