- •Тема 9. Внепечная обработка и разливка стали 1

- •Внепечная обработка и разливка стали

- •Внепечная обработка стали

- •Причины развития внепечной обработки стали

- •Основные задачи внепечной обработки стали

- •Технологические основы внепечной обработки

- •Вакуумирование стали

- •Продувка инертным газом

- •Обработка металла синтетическими шлаками

- •Обработка металла твердыми порошкообразными материалами

- •Разливка стали

- •Способы разливки:

- •Оборудование для разливки стали

- •Основное оборудование для разливки в изложницы.

- •Конструкция основных механизмов машины непрерывного литья заготовок

- •Качество стального слитка

- •Качество слитка стали при разливке в изложницы

- •Качество непрерывнолитого слитка

- •Библиографический список

Технологические основы внепечной обработки

В качестве основных технологических воздействий на металл в ходе внепечной обработки могут рассматриваться:

Вакуумирование стали.

Продувка металла инертным газом.

Обработка металла синтетическими шлаками.

Обработка металла твердыми порошкообразными материалами.

Реальные технологические процессы внепечной обработки являются комплексными, сочетающими в различных комбинациях отмеченные выше технологические воздействия на металл.

Вакуумирование стали

Суть технологического воздействия – снижение внешнего давления над металлом с целью смещения равновесия, зависящих от давления реакций рафинирования металла.

Повышение качества при вакуумировании происходит за счет протекания следующих процессов:

Дегазация металла путем снижения концентрации водорода и азота в стали.

Вакуумное раскисление стали за счет возрастания раскисляющей способности углерода. Кроме того, смещение равновесия реакции окисления углерода может быть использовано для глубокого обезуглероживания стали.

Снижение содержания в металле неметаллических включений, как в результате перемешивания, так и частичного восстановления неметаллических включений углеродом.

Частичное рафинирование от нежелательных примесей цветных металлов в результате испарения легколетучих примесей (цинк, свинец, сурьма, олово).

С точки зрения конструктивного решения и технологических особенностей могут быть выделены следующие способы вакуумирования стали:

Вакуумирование в ковше.

Струйное вакуумирование.

Порционное вакуумирование.

Циркуляционное вакуумирование.

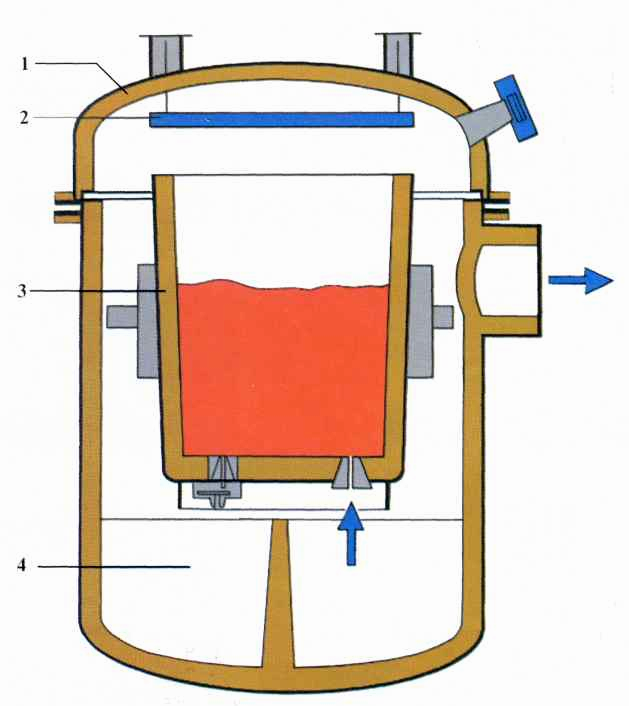

Вакуумирование в ковше (рис.9.1-1) является сравнительно технически простым и относительно дешевым способом. Суть состоит в установке сталеразливочного ковша с металлом в вакуумную камеру, в которой после закрытия крышки с помощью системы вакуумных насосов производится снижение внешнего давления.

Струйное вакуумирование может быть реализовано как при переливе из ковша в другой ковш, установленный в вакуумной камере, так и при разливке в вакууме крупных слитков (более 50 т), когда в вакуумной камере установлена изложница. Особого внимания заслуживает вариант поточного вакуумирования при разливке стали на машине непрерывного литья заготовок.

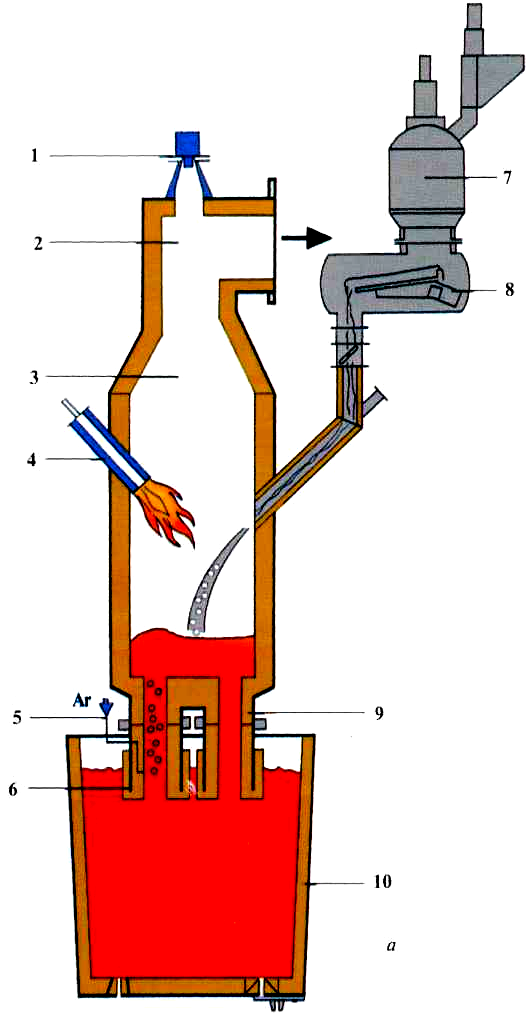

Порционный и циркуляционный способы вакуумирования объединяет то, что единовременно подвергается вакуумирования только часть металла, засасываемая из ковша в специальную вакуумную камеру. Различие между способами заключается в способе обмена металла между ковшом и вакууматором. При порционном вакуумировании (процесс DH) вакуумная камера имеет один патрубок и обновление порции вакуумируемого металла происходит за счет перемещения вакуумной камеры «вверх-вниз». Вауумная камера для циркуляционного вауумирования (процесс RH, рис.9.1-2) оснащена двумя патрубками, один из которых предназначен для поступления металла в вакууматор (подающий патрубок), другой – для отвода металла из вакууматора (убирающий патрубок). Для организации циркуляции металла после опускания патрубков в ковш с металла в подающий патрубок осуществляется подача инертного газа. Формирующийся «газовый лифт» способствует поступлению в вакууматор новый порций металла из ковша, а возникающее избыточное ферростатическое давление способствует сходу соответствующего количества металла через убирающий патрубок обратно из вакууматора в ковш.

Рис. 9.1-1. Установка для вакуумной обработки металла в ковше

1 – вакуум-крышка; 2 – теплозащитный экран; 3 – сталеразливочный ковш;

4 – вакуум-камера

Рис.9.1-2. Схема RH- процесса (циркуляционного вакуумирования)

1 – промышленная телевизионная камера; 2 – подключение вакуума; 3 – камера RH; 4 – подогрев камеры; 5 – патрубок для подвода транспортирующего газа; 6 – погружная трубка на входе; 7 – шлюзовое устройство для ввода в камеру легирующих добавок; 8 – лотковый дозатор в вакуум-плотном кожухе; 9 – погружная трубка на выходе; 10 – сталеразливочный ковш

Методы вакуумной обработки стали непрерывно совершенствуются, предлагаются новые решения, позволяющие получать металл высокого качества с использованием более простых метадов. Примером может служить процесс РМ (рис.9.1-3). Сущность метода заключается в переменном включении и выключении подачи аргона и вакуумного насоса, вследствие чего металл в цилиндре и в ковше интенсивно пульсирует, что обеспечивает высокую степень его рафинирования. Достоинством установки является возможность высокоэффективной работы без глубокого вакуума.

Рис.9.1-3. Общий вид и схема РМ-процесса

1 – пункт управления; 2 – избыточное давление N2; 3 – клапанная станция; 4 – вакуум; 5 –гидравлическая система; 6 – бункер для легирующих добавок