- •Тема 4. Подготовка сырья для доменной плавки 1

- •Подготовка сырья для доменной плавки

- •Подготовка твердого топлива

- •Подготовка руд к плавке

- •Дробление материалов

- •Грохочение

- •Обогащение

- •Технологические показатели обогащения.

- •Окускование железорудных материалов

- •Агломерация

- •Производство окатышей

- •Получение сырых окатышей

- •Сравнение металлургических свойств агломерата и окатышей

|

|

|

Тема 4. Подготовка сырья для доменной плавки 1

4.4. Подготовка твердого топлива 2

4.5. Подготовка руд к плавке 7

4.5.1. Дробление материалов 8

4.5.2. Грохочение 10

4.5.3. Обогащение 11

4.5.4. Технологические показатели обогащения. 14

4.6. Окускование железорудных материалов 16

4.6.1. Агломерация 17

4.6.2. Производство окатышей 27

4.6.2.1. Получение сырых окатышей 28

4.6.3. Сравнение металлургических свойств агломерата и окатышей 37

Подготовка сырья для доменной плавки

Для получения металла в доменной печи используются три основных компонента шихты: железорудные материалы (ЖРМ), твердое топливо и флюсы. Сырые материалы для современных доменных печей большого объема и высоты, работающих с применением комбинированного дутья высокого давления, должны удовлетворять большому количеству технических требований. ЖРМ должны иметь высокое содержание железа, самоплавкую пустую породу, исключающую использование непосредственно в доменной печи сырого известняка, низкое содержание вредных примесей (S,P,As,Zn,Pb,Na2O,K2Oи др.), стабильный (постоянный) химический состав. Они должны быть кусковыми, легко восстановимыми, иметь высокую механическую прочность, высокую прочность и газопроницаемость при нагреве и восстановлении, а также высокую температуру начала и узкий температурный интервал размягчения. Твердое топливо должно иметь высокое содержание углерода, низкое содержание летучих веществ и серы, низкую реакционную способность, должно быть кусковым и механически прочным, сохранять прочность в процессе нагрева и восстановления по всей высоте печи, вплоть до воздушных фурм.

Подготовка твердого топлива

Твердое топливо в доменной печи выполняет три основных функции: обеспечивает процесс теплом, газом восстановителем и разрыхляет столб шихты, делая его газопроницаемым в зонах размягчения и плавления ЖРМ. До конца XVIIIвека основным видом твердого топлива для доменной плавки являлся древесный уголь. По понятным причинам, в частности, в связи с резким уменьшением запасов древесины, его использование в больших масштабах в настоящее время невозможно. Каменный уголь, запасы которого очень велики, не может быть, к сожалению, непосредственно использован в качестве топлива в шахтных доменных печах. Уголь содержит 20—40% летучих веществ, которые уже при нагреве до 250—350 °С начинают интенсивно выделяться, разрывая куски самого прочного угля с образованием угольной пыли. Эта пыль забивает пустоты между более крупными кусками руды, агломерата, окатышами, резко ухудшает газопроницаемость столба шихты в печи, загромождая горн печи угольной пылью и мусором. Работа доменных печей на угле всегда связана со снижением технико-экономических показателей плавки, а затем с тяжелыми расстройствами хода и авариями. В связи с этим в современных доменных печах в качестве основного твердого топлива используют металлургический кокс.

Металлургический кокс – это твердый остаток высокотемпературной термической обработки специальных (коксующихся) сортов каменных углей без доступа воздуха. Процесс коксования угля производится при температуре 900— 1100°С в течение 14— 18 в специальных коксовых печах, камеры которых представляют собой параллелепипед длиной 14-17 м, высотой от 4,3 до 7,0 м и шириной 0,4 – 0,45 м ч. Коксовые печи объединяют по 70-80 штук в коксовые батареи (рис. 4.4 -1). Производительность коксовой батареи может достигать 1 млн.т кокса в год.

Задача процесса коксования состоит в удалении главной массы летучих угля в коксовой печи и создании прочного кускового продукта - кокса, содержащего не более 1,5—2 % летучих веществ, что предотвращает его разрушение в доменной печи. Важнейшим свойством угля, обеспечивающим способность образовывать при нагревании прочный кокс, является спекаемость. Спекаемость углей характеризуется способностью содержащихся в них битумов при нагреве сначала переходить в жидкое состояние смачивать и пропитывать угольные частицы, т.е. образовывать пластический слой, а затем разлагаться с переходом в газовую фазу. Из углей, битумы которых возгоняются в газовую фазу без образования пластического слоя, кокс получить невозможно.

Металлургический кокс содержит 86…90 % углерода, его пористость колеблется в пределах 50…55 %, истинная плотность – 1800…1950 кг/м3, насыпная масса – 400…500 кг/м3. Влажность кокса при тушении водой составляет 2…5 %, при тушении инертным газом не превышает 0,5 %.

Качество кокса определяется химическим составом органического вещества и минеральной части (золы), физико-химическими и физико-механическими свойствами. Органическая часть кокса содержит 96…97,5 углерода, 0,3…1,3 % серы, а также небольшое количество водорода, кислорода и азота. Зола кокса на 50…70 % состоит из SiO2иAl2O3, причемSiO2всегда в 1,5 – 2 раза больше, чемAl2O3. В золе также содержится 10-20 %Fe2O3, 3-5 % щелочей, а также небольшие количестваCaO,MgO,SO3,P2O5,Mn3O4. Зольность кокса оказывает влияние на выход доменного шлака и прочность кокса. Считается, что каждый 1% увеличения зольности приводит к снижению производительности доменных печей на 1—2% и повышению удельного расхода кокса на 1,2—2,0%.

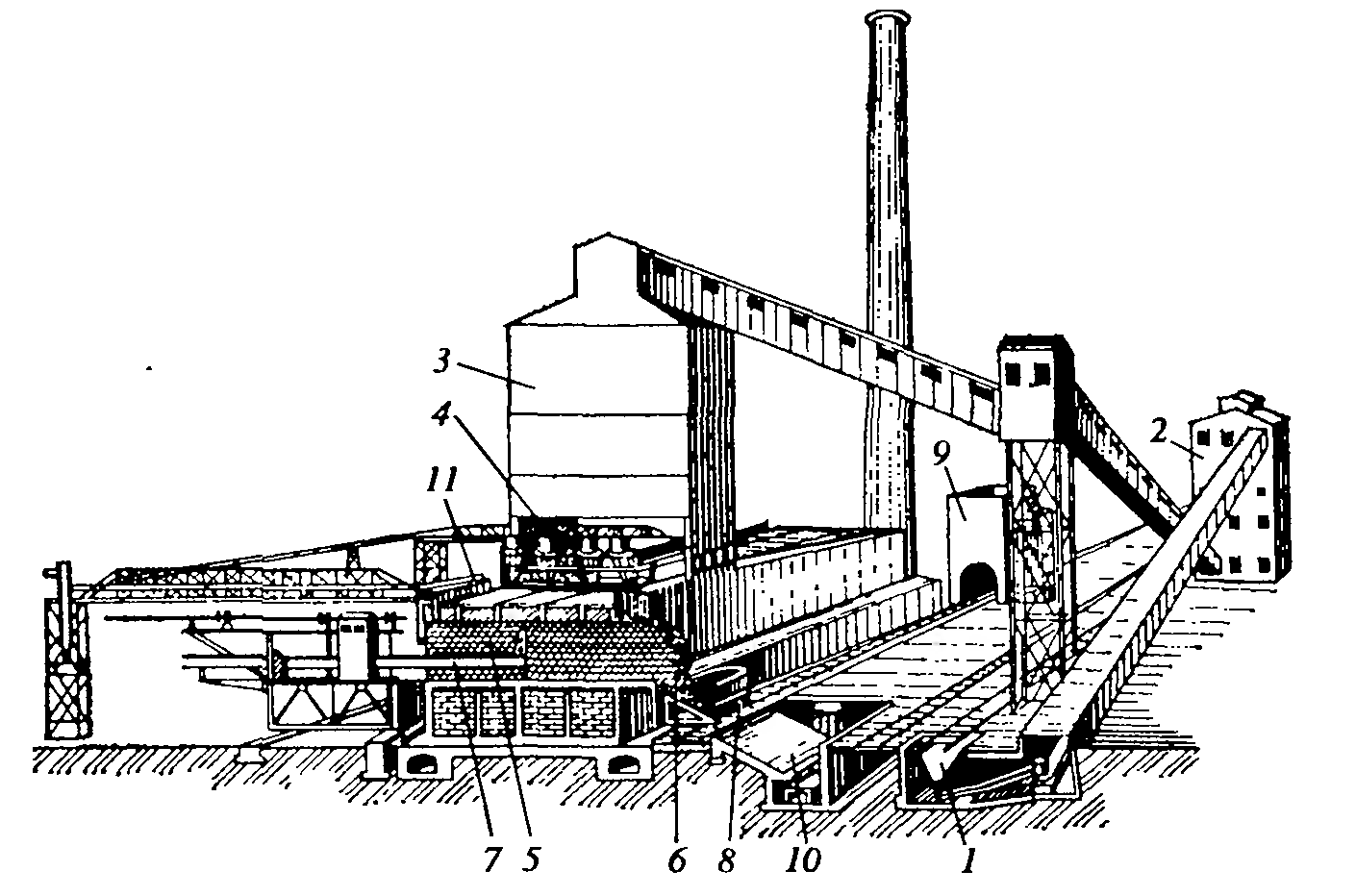

Рис.

4.4‑1. Общий вид

современной коксовой батареи

1

– приемный бункер для сырого каменного

угля; 2 – отделение для дробления и

смешивания угля; 3 – распределительная

башня; 4 – погрузочная тележка; 5 –

камера коксования; 6 – кокс; 7 –

коксовыталкиватель; 8 – тушильный

вагон; 9 – тушильная башня; 10 – платформа

для выгрузки охлажденного кокса; 11 –

отвод коксового газа.

Содержание летучих в коксе составляет 0,7 – 1,5 %. Содержание остаточных летучих веществ в коксе зависит от температуры и продолжительности коксования. Состав летучих (из углей Кузнецкого и Карагандинского бассейнов): CO2= 13,2 %,CO– 24,1 %,CH4– 0,9 %,H2– 39,5 %,N2– 22,3 %.

Сера в коксе содержится в трех видах: органическая (65-75 %), сульфидная (FeS– 18-26 %) и сульфатная – (CaSO4,BaSO4– 1,5 – 7,5 %). Главным фактором, определяющим содержание серы, а также фосфора в коксе, является содержание их в исходном угле. Считается, что при увеличении содержания серы в коксе на 0,1% удельный расход кокса в среднем возрастает на 1—1,4%.

В промышленных условиях качество кокса оценивают по результатам технического анализа, при котором определяют содержание золы (А), летучих веществ (V), серы (S) в сухом коксе и его влажность (W). При этом содержание влаги дают сверх 100 %. Содержание углерода определяют расчетом: Сн= 100 – (А+V+S), %.

Ниже приведен технический анализ каменноугольного кокса некоторых промышленных районов мира,% (на сухую массу):

А S V Сн

Из кузнецких углей (Россия) ... 10,0-11,0 0,45-0,70 До 1,5 85.0-89.0

Из донецких углей (Украина) ... 9,0-11,0 1,5-2,0 До 1,5 85,0-89.5

Из печорских углей (Россия) .....10,5-10,7 0,54-0,57 До 1,2 86,5-87,5

Коннсльсвильский (США).. 8-15,9 0,62-1,30 0,3-1,3 83,8-91,1

Рурский (Германия) 9,8-10,2 0,9-1,2 До 1,9 86,7-87,4

Деремский (Англия) 10,7 0,9-1,1 0,5-1,2 87,49

Индийский 21,9 0,56 0,98 76,56

Теплоту сгорания кокса рассчитывают по формуле Д.И. Менделеева:

Q= 4,19∙ [81∙C+ 300∙H- 26∙(O-S), кДж/кг, (4.4‑1)

где C,H,OиS– содержание углерода, водорода, кислорода и серы в массе сухого кокса, %.

Основными физико-химическими свойствами кокса являются горючесть и реакционная способность. Горючесть кокса определяется скоростью взаимодействия его с кислородом. Способы определения горючести не стандартизированы. До сих пор не существует единой точки зрения по вопросу о влиянии горючести кокса на показатели доменной плавки. Современные представления о влиянии величины окислительных зон перед фурмами доменной печи на совершенство хода в большой мере согласуются со взглядами Р. Банзена. Согласно этим представлениям, снижение горючести кокса увеличивает размер окислительных зон, облегчая опускание шихты в печи.

Реакционная способность кокса определяется величиной константы скорости его взаимодействия с двуокисью углерода при 1100 °С. Промышленными опытами, проведенными в ФРГ, показано, что доменный кокс пониженной реакционной способности в меньшей степени реагирует с двуокисью углерода в шахте доменных печей. Понижение реакционной способности кокса во всех случаях приводило к снижению удельного расхода кокса и повышению производительности печей.

Кокс обеспечивает газопроницаемость столба шихты в доменной печи. Поэтому к нему предъявляются жесткие требования по гранулометрическому составу, прочности, а также прочности при восстановлении. Прочный пористый кокс разрыхляет мелкие шихты, улучшая их газопроницаемость. Слабый в механическом отношении кокс создает угрозу замусоривания горна коксовой пылью, ухудшает сход шихты в печи, снижая ее газопроницаемость.

Механическую прочность кокса определяют по ГОСТ 5953 – 80, СТСЭВ 1513 – 79 и международному стандарту ИСО 556-80. Прочность по ГОСТ 5953 – 80 определяется путем обработки пробы массой 50 кг и крупностью >25 мм во вращающемся глухом барабане (диаметр 1 м, длина 1 м, скорость вращения 25 об/мин, время обработки 4 мин). Внутри барабана к рабочей поверхности приварены четыре уголка, усиливающие разрушение кусков кокса при вращении барабана. После испытания пробу рассеивают на классы +80 мм, 80-60мм, 60-40 мм, 40-25 мм, 25-10мм и 10-0 мм. На основании данных ситового анализа рассчитывают выход класса менее 10 мм (М10), который характеризует истираемость кокса и выход класса более 25 мм (М25), являющийся показателем прочности. На основании ситовых анализов кокса до и после испытаний рассчитывают коэффициент дробимости (Кд):

Кд = dисх /dразр, (4.4‑2)

где dисхиdразр– средние диаметры кусков кокса до и после испытаний.

Помимо этих простых показателей прочности, в разное время были созданы комплексные, учитывающие выход различных фракций кокса после барабанного испытания. Так, показатель Ильзедер (ФРГ) Пк связывает выход (D) фракции >60 мм перед барабанным испытанием с выходами А и С фракций соответственно >60 и <40 мм после испытания,%:

Пк = (А∙100/D) -С. (4.4‑3)

Значительное распространение получил также показатель прочности Графа (ФРГ):

K=A∙D∙ [100 ∙(а + 0,75∙S)].(4.4‑4)

В эту формулу, помимо уже упоминавшихся выходов фракций А и D, входят выходы фракций <10 мм (а) и 20—40 мм – (S) после барабанного испытания. Установлена отчетливая связь между величиной показателя Графа и совершенством хода доменных печей.