_view_aid_9039_2_Pesina_Kartak

.pdf

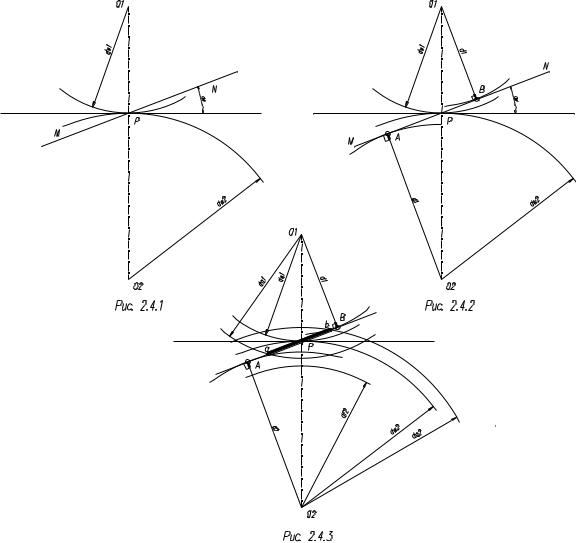

Рис. 2.4. Геометрия зубчатого зацепления; 2.4.1. Начальные окружности и линия зацепления; 2.4.2. Основные окружности; 2.4.3 .Окружности выступов, окружности впадин активный участок линии зацепления ab

В косозубых передачах вводится понятие коэффициента осевого перекрытия

εβ = bw / px ,

где px – осевой шаг зубьев,

bw – ширина зубчатого венца.

При проектировании косозубых передач рекомендуется подбирать такое соче-

тание параметров, чтобы εβ = 1,1. |

|

Суммарный коэффициент перекрытия |

εv = εα + εβ |

|

11 |

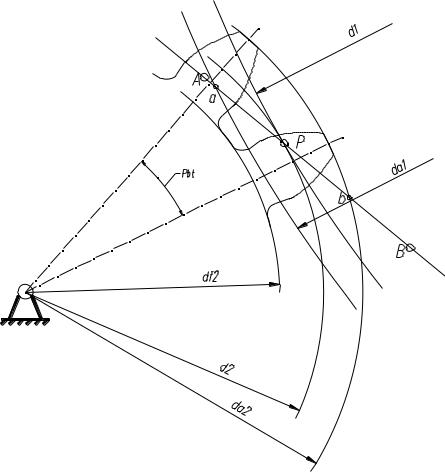

Рис. 2.5. Схема к определению коэффициента торцевого перекрытия

[2, с. 23]

2.6. Какие условия прочности необходимо выполнить, чтобы при работе передачи не было контактного разрушения зубьев?

Чтобы при работе передачи не было контактного разрушения зубьев, необхо-

димо выполнить условие σH ≤ σHP,

где σH – контактные напряжения в зубчатом зацеплении;

σHP – допускаемые контактные напряжения.

В рационально сконструированной передаче отклонение σH от допускаемого контактного напряжения σHP должно лежать в пределах от 15 % недогрузки до

5 % перегрузки.

[2, с. 43]

12

2.7. Какие условия прочности необходимо обеспечить при расчете, чтобы при работе передачи не происходило поломки зубьев?

Чтобы при работе передачи не происходило поломки зубьев, необходимо выполнить условие

σFj ≤ σFpj при j = 1,2 ,

где σFj – напряжение изгиба в основании зуба,

σFpj – допускаемое напряжение изгиба.

Допускается перегрузка по напряжениям изгиба не более 5 %, недогрузка не регламентируется.

[2, с. 46]

2.8. Какие условия прочности требуется обеспечить при расчете цилиндрической передачи?

При расчете цилиндрической зубчатой передачи необходимо выполнить условия прочности по контактным напряжениям σH ≤ σHP и по напряжениям изгиба

σF1 ≤ σFP1 и σF2 ≤ σFP2.

2.9. Как изменяются контактные напряжения в передаче при увеличении межосевого расстояния?

Увеличение межосевого расстояния ведет к увеличению диаметров колес, а,

значит, к уменьшению окружного усилия Fτ, что ведет, в свою очередь, к

уменьшению напряжений σH

F |

= |

2T |

; σH ≈ |

Fτ |

, |

d |

|

||||

τ |

|

|

Ak |

||

где Ak – площадь контактной поверхности.

13

2.10. Как изменяется напряжение изгиба при изменении модуля?

Увеличения модуля зубчатой передачи при заданном межосевом расстоянии ведет к уменьшению числа зубьев, а, следовательно, к увеличению их размеров.

Величина напряжений изгиба σF определяется осевым моментом сопротивле-

ния основания зуба Wx

σF ≈ Fτ

Wx

2.1.1. Какой параметр цилиндрической передачи оказывает наибольшее влияние на величину контактных напряжений?

Межосевое расстояние.

2.12. Какой параметр передачи оказывает наибольшее влияние на напряжение изгиба при неизменной величине передаваемых нагрузок?

Модуль зубчатой передачи.

2.13. Что такое базовый предел контактной выносливости? Базовое число циклов?

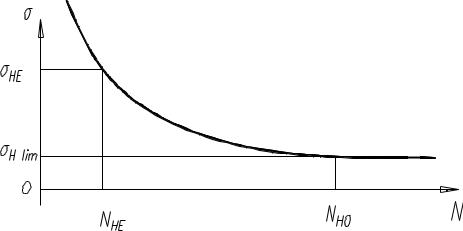

Максимальное напряжение, которое образец выдерживает практически неограниченное число циклов, называется пределом контактной выносливости и обозначается σн lim (рис. 2.6).

Число циклов нагружения, соответствующее началу горизонтального участка кривой усталости, называют базовым числом циклов и обозначают при действии контактных напряжений NHO и при действии изгибающих напряжений NFO

[2, с. 31]

14

Рис. 2.6. Кривая усталости

2.14. Чем отличается расчет допускаемых контактных напряжений для прямозубых и косозубых передач?

Для прямозубых передач σHP =σHPmin

Для косозубых передач σHP=0,45(σHP1+σHP2) ≤ 1,23σHPmin,, где σHPmin – наименьшее из напряжений σHP1 и σHP2

[ 2, с. 35]

2.15. Что такое проектный расчет передачи? Что при этом определяется?

Проектным расчетом называют определение основных размеров детали при выбранном материале и по формулам, соответствующим главному критерии работоспособности (прочности, жесткости, износостойкости и др.). Этот расчет применяют в тех случаях, когда размеры конструкции заранее не известны. Проектные расчеты выполняются с допущениями, их выполняют как предварительные.

В проектном расчете зубчатой передачи определяют межосевое расстояние aw, модуль m, числа зубьев Z1 и Z2 фактическое передаточное число uф, размеры зубчатых колес dj, daj, dfi, и bwj для j= 1,2

15

2.16. Что такое проверочный расчет передачи? Что при этом проверяют?

Проверочным расчетом называют определение фактических характеристик главного критерия работоспособности детали.

Проверочный расчет является уточненным, когда форма и размеры детали известны из проектного расчета или приняты конструктивно, а также определена технология изготовления (способ получения заготовки, вид термообработки, качество поверхности и др.).

В проверочном расчете зубчатой передачи определяют контактные напряжения

σH и напряжения изгиба σF и делают проверку по условиям прочности.

2.17. Как производится подбор смазки для зубчатых передач?

Первоначально по величине контактных напряжений σH и окружной скорости V

выбирается рекомендуемая кинематическая вязкость смазки, по которой подбирается соответствующий сорт смазки.

При смазывании зубчатых колес окунанием объем масляной ванны редуктора принимают из расчета 0,5–0,8 л масла на 1 кВт передаваемой мощности.

2.18. Почему угол наклона зубьев в шевронных передачах больше, чем в косозубых?

С ростом угла наклона зубьев β возрастает осевая сила (Fa = Fτ tg β ). Для ее восприятия приходиться усложнять конструкцию опор валов, использовать более дорогие радиально-упорные подшипники. С учетом этого фактора угол наклона зубьев β для косозубой передачи рекомендуется принимать в диапазоне 8–16º.

В шевронных передачах осевые силы, приложенные к полушевронам, взаимно компенсируются и не передаются на опоры. Это позволяет использовать для шевронных передач угол β в диапазоне 25–45º .

[2, с. 48]

16

2.19. Как выбирается материал для зубчатых колес?

Выбор материала для изготовления зубчатых колес определяется, в основном, экономическими соображениями. После выбора марки стали необходимо вычислить диаметр заготовки вал-шестерни Dm и характерный размер заготовки для насадного зубчатого колеса Sm. При определении механических характеристик сталей следует выбирать такие, чтобы полученные значения Dm и Sm были меньше или равны табличным значениям Dm1 и Sm2 .

Кроме того, чтобы снизить вероятность заедания и улучшить прирабатываемость зубьев, твердость рабочей поверхности зуба у шестерни должна быть на 30–50 НВ выше, чем у колеса, при твердости материала меньше 350 НВ.

[2, с. 28–30]

2.20. Как выбирается ширина зубчатого зацепления?

Ширина зубчатого зацепления bw определяется в зависимости от межосевого расстояния bw=Ψba·aw

где Ψba – коэффициент ширины венца колеса, выбираемый из стандартного ряда: 0,16; 0,25; 0,315; 0,4; 0,5; 0.63; 0,8; 1,0 – в зависимости от расположения шес-

терни относительно опор:

при симметричном расположении Ψba = 0,315–0,5; при несимметричном расположении Ψba = 0,25–0,4:

при консольном Ψba = 0,16–0,25; для шевронных передач Ψba = 0.4–0,63. [2, с. 40]

17

3. РАСЧЕТ И КОНСТРУИРОВАНИЕ ВАЛОВ

3.1. Что такое проектный расчет валов, как он выполняется?

На первом этапе конструирования вала определяют диаметр наименьшего сечения вала из расчета на кручение по пониженным допускаемым напряжениям. Наименьший диаметр для быстроходного и тихоходного валов имеет сечение на хвостовике вала, для промежуточных валов – сечение в месте установки подшипников. Диаметр наименьшего сечения определяют по формуле

d ≥ 3 103T / 0, 2[τk ] ,

где Т – крутящий момент на валу, Нм;

[τk] – пониженные допускаемые напряжения на кручение, МПа

[τk ] = (0,025...0,030)σв ,

здесь σв – предел прочности материала вала, МПа.

Полученный диаметр вала округляют до ближайшего большего числа из ряда нормальных линейных размеров.

3.2. Какие внешние нагрузки действуют на вал и учитываются при прочностных расчетах?

На вал действуют крутящий момент и силы в зубчатом зацеплении. К хвостовику вала приложены консольные силы, вызванные давлением со стороны ременной или цепной передач, или нагрузки от муфт, вызванные несоосностью соединяемых валов.

3.3. Что является конечным результатом уточненного расчета валов?

Конечным результатом уточненного расчета валов является определение суммарного коэффициента запаса прочности S в опасном сечении и сопоставление его с допускаемым значением.

S ≥[S] =1,5...2,5

18

3.4. Критерии работоспособности валов и осей?

Основными критериями работоспособности валов и осей являются прочность и жесткость.

Под прочностью понимаем оценку соотношения действительного и допускаемого напряжений. Проверочные расчеты включают расчеты на усталостную и статическую прочность.

Под жесткостью понимаем оценку соотношения действительных и допускаемых упругих перемещений вала (прогибы и углы поворота).

3.5. Что такое опасное сечение вала? Показать опасные сечения на диаграммах изменения запаса прочности.

Опасным называется такое сечение вала, запас прочности в котором минимален. На диаграмме запаса прочности (рис. 3.5) снижение запаса прочности наблюдается на участках с отклонением геометрии вала от гладкой цилиндрической формы (шпоночные пазы, галтели, места посадки подшипников).

3.6. Какой цикл изменения напряжения принимается при расчете запаса прочности по нормальным напряжениям? Как определяются амплитудные и средние напряжения циклов?

При расчете запаса прочности по нормальным напряжениям для прямозубых передач принимается симметричный цикл изменения напряжений, а для косозубых и шевронных – асимметричный цикл.

Амплитудные напряжения где Ми – суммарный изгибающий момент,

Wx – момент сопротивления при изгибе (осевой).

Mи = МГ2 +МB2 ,

где МГ – изгибающий момент в горизонтальной плоскости; МВ – изгибающий момент в вертикальной плоскости.

19

Средние напряжения |

σm = N / A, |

где N – продольная сила, |

|

А – площадь поперечного сечения. [2, с. 161–162]

3.7. Какой цикл изменения напряжения принимается при расчете запаса прочности по касательным напряжениям? Как определяются амплитудные и средние напряжения циклов?

При расчете запаса прочности по касательным напряжениям принимают наиболее неблагоприятный от нулевой цикл изменения напряжений, в котором амплитудные и средние напряжения принимаются равными

τa = τm = Т/(2Wρ),

где T – крутящий момент,

Wρ – момент сопротивления при кручении (полярный момент). [2, с. 161–162]

3.8. Как учитываются конструктивные элементы вала при уточненном расчете?

Конструктивные элементы вала (галтели, шпоночные пазы, шлицевые и резьбовые участки, посадки с натягом) при уточненном расчете учитываются как концентраторы напряжений.

[2, с. 164–165]

3.9. Показать влияние концентраторов напряжений на диаграмме изменения коэффициентов запаса прочности.

На диаграмме изменения коэффициентов запаса прочности концентраторы напряжений проявляются в виде резких снижений значений этих коэффициентов

(рис. 3.1).

20