_view_aid_9039_2_Pesina_Kartak

.pdf

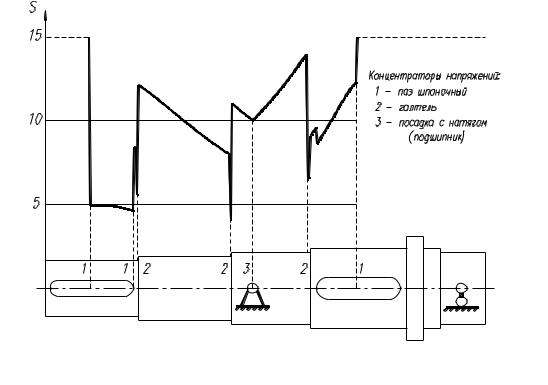

Рис. 3.1. Диаграмма измерения суммарного коэффициента запаса прочности тихоходного вала

3.10. Как учитываются абсолютные размеры вала и чистота обработки поверхности при уточненном расчете?

При уточненном расчете абсолютные размеры вала учитываются в виде коэффициентов влияния размера поперечного сечения εσ или ετ, а чистота обработки поверхности учитывается в виде коэффициента влияния шероховатости поверхности kF.

[2, с. 163–165]

3.11. При действии на участке вала нескольких концентраторов как находится расчетное значение коэффициента концентрации?

Если в опасном сечении несколько концентраторов, то в расчете учитывается только тот, у которого отношение кσ/εσ имеет наибольшее значение, где кσ – эффективный коэффициент концентрации напряжений, εσ – коэффициент влияния поперечного размера.

[2, с. 163]

21

3.12. Что следует предпринять, если не обеспечивается выполнение условия прочности при уточненном расчете вала?

Если не выполняется условие прочности при уточненном расчете вала, то следует заменить марку стали, из которой запроектирован вал, на другую с более высоким пределом прочности, что приведет к увеличению пределов выносливости σ–1 и τ–1. Другим решением может быть увеличение размеров вала, что приведет к уменьшению амплитудных напряжений σa, τa и средних напряжений σm, τm.

3.13. В какой последовательности выполняется уточненный расчет?

Последовательность выполнения уточненного расчета:

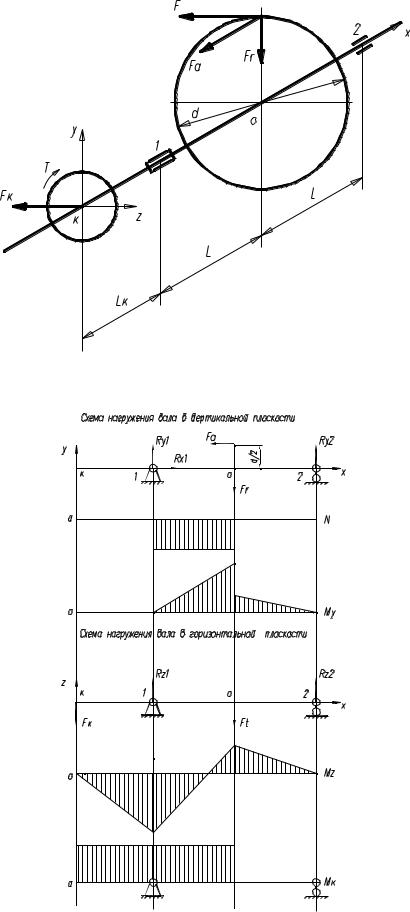

1.На основе эскизной компоновки выполняется расчетная схема вала, на которой вал представляется в виде балки на двух опорах с внешними нагрузками, приложенными к валу (рис. 3.2.1).

2.Составляются расчетные схемы в проекциях на две взаимно перпендикулярные плоскости – вертикальную и горизонтальную (рис. 3.2.2).

3.На каждой из проекций определяются реакции опор и строятся эпюры продольной силы, изгибающих и крутящих моментов.

4.Предварительно назначаются сечения, которые могут быть опасными. Для этих сечений определяются суммарные изгибающие моменты.

5.Для назначенных сечений рассчитываются запасы прочности по нормальным, касательным напряжениям и общие.

6.Определяется опасное сечение, для которого запас прочности окажется минимальным и проверяется выполнение условия прочности.

22

Рис. 3.2.1. Расчетная схема вала |

Рис. 3.2.2. Расчетные схемы в проекциях на две взаимно перпендикулярные плоскости

23

3.14. Каким образом на эпюрах отражается наличие приложенных к валу продольных сил?

Продольная (осевая) сила Fa, приложенная к валу, образует сосредоточенный момент Ma= Fa·d/2,

где d – диаметр начальной окружности зубчатого колеса.

На эпюре изгибающих моментов в сечении, к которому приложена продольная сила, образуется скачок изгибающих моментов на величину Мa.

3.15. На каком этапе проектного расчета определяется положение опор на расчетной схеме вала?

Положение опор на расчетной схеме вала определяется при эскизной компоновке редуктора.

3.16. Что такое предел выносливости при симметричном цикле изменения напряжений? Где он используется при уточненном расчете вала?

Пределы выносливости σ–1 и τ–1 являются механическими характеристиками, определяющими усталостную прочность. Пределом выносливости называется наибольшее напряжение симметричного цикла, которое с заданной вероятностью неразрушения может выдержать образец практически неограниченное число циклов. Используются σ–1 и τ–1 при вычислении запаса усталостной прочности.

[2, с. 162]

3.17. В каком случае вал и шестерня изготавливаются как одна деталь?

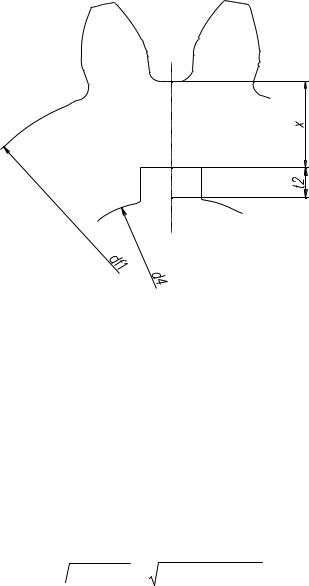

Вал и шестерня изготавливаются как одна деталь, когда расстояние х от впадины зуба до шпоночного паза для цилиндрических колес меньше 2,5m.

|

df |

1 |

d 4 |

|

|

|

x = |

|

|

− |

|

+t2 |

≥ 2,5m , |

2 |

|

2 |

||||

|

|

|

|

|

||

где df1 – диаметр впадин шестерни,

24

d4 – конструктивный диаметр вала под шестерней,

t2 – глубина шпоночного паза в ступице шестерни (рис. 3.3). Рекомендуется быстроходный вал выполнять в виде вал-шестерни при передаточном числе зубчатой передачи больше 2,5 с целью увеличения его жесткости на изгиб.

Рис. 3.3. Схема к расчету величины х

[4, с. 230–234]

3.18. На основании какой теории прочности производится расчет на статическую прочность?

Расчет вала на статическую прочность производится на основании энергетической (четвертой) теории прочности, по которой

σэкв =  σ 2 +3τк2 = (σи +σm)2 +3τк2 ≤ [σ]

σ 2 +3τк2 = (σи +σm)2 +3τк2 ≤ [σ]

[2, с. 167]

3.19. Какие конструктивные элементы облегчают сборку колеса и вала и почему?

25

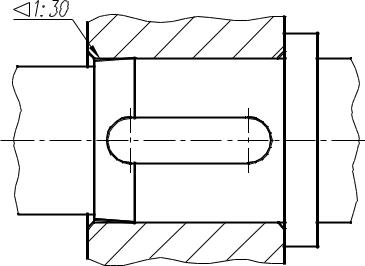

Со стороны посадки колеса на валу проектируется участок с конусностью 1:30 (рис. 3.4). Этот участок облегчает совпадение шпоночного паза в ступице колеса со шпонкой, установленной на валу, и обеспечивает центрирование колеса относительно вала при сборке с помощью пресса.

Рис. 3.4. Конструктивные элементы вала

3.20. Как влияют радиусы галтели на величину коэффициента концентрации?

Увеличение радиуса галтели r ведет к уменьшению отношения t/r, где t – разница радиусов ступенчатого перехода на валу, и к уменьшению эффективных коэффициентов концентрации напряжений кσ и кτ. В конечном итоге увеличение радиусов галтели ведет к увеличению коэффициентов запаса прочности Sσ и Sτ.

[2, с. 164]

26

4.РАСЧЕТ ПОДШИПНИКОВ И ШПОНОК

4.1. Что является критерием работоспособности подшипников качения?

Критерием работоспособности подшипников качения является усталостная прочность, которая оценивается как долговечность. Долговечность определяется с учетом базовой динамической грузоподъемности подшипника.

[2, с. 181]

4.2. Какая минимальная долговечность допускается для подшипников качения, устанавливаемых в зубчатых редукторах?

Для подшипников качения, устанавливаемых в зубчатых редукторах, долговечность должна быть не менее 12500 часов.

[2, с. 184]

4.3. Как рассчитывается долговечность подшипников? В каких единицах она выражается?

Долговечность (базовый расчетный ресурс) подшипника может быть выражена в миллионах оборотов L или в часах Lh:

L = |

c m |

; L = L 106 |

/ 60n , |

||

|

|

|

|||

|

|

h |

|

||

|

|

P |

|

|

|

где n – частота вращения кольца подшипника, c – динамическая грузоподъемность,

P – эквивалентная динамическая нагрузка, m – показатель степени кривой усталости.

[2, с. 182]

4.4. Что такое динамическая грузоподъемность подшипников? Как она определяется при расчете подшипников?

Одним из основных видов расчета подшипников качения является расчет на долговечность по динамической грузоподъемности для предотвращения уста-

27

лостного выкрашивания. При расчете подшипника на долговечность учитывают его базовую динамическую грузоподъемность С, которая соответствует нагрузке, выдерживаемой не менее 90 % подвергнутых испытанию подшипников без появления признаков усталости в течении 1 млн. оборотов. Эта нагрузка приводится в ГОСТе и зависит от выбранного типоразмера подшипника.

[2, с. 180]

4.5. Что такое эквивалентная нагрузка подшипников? Как она рассчитывается?

Эквивалентная динамическая нагрузка – это постоянная нагрузка, которая при приложении ее к подшипнику с вращающимся внутренним и неподвижным внешним кольцами обеспечивает такую же долговечность, какую имеет подшипник при действительных условиях нагружения.

Для определения эквивалентной динамической нагрузки используют зависимость

P=(XVFr+YFa)KБ KT,

где Fr и Fa – радиальная и осевая нагрузки, действующие на подшипник; Х и У – коэффициенты радиальной и осевой нагрузки;

KБ – коэффициент безопасности;

KT – температурный коэффициент; V – коэффициент вращения.

[2, с. 183]

4.6. Как находятся коэффициенты нагрузки Х, У и величина Fa при расчете радиальных шариковых подшипников?

Коэффициенты нагрузки Х и У определяются в зависимости от отношения VFFa r

и параметра осевого нагружения ℮.

Если VFFa r ≤℮, то осевая нагрузка не оказывает влияния на долговечность этих

подшипников и следует принять Х = 1, У = 0.

Если VFFa r >℮, то Х = 0,56, а У = (1 – Х)/e.

28

Осевая нагрузка Fa равна внешней осевой силе, действующей на вал. [2, с. 181–184]

4.7. Как находятся коэффициенты Х, У и величина Fa при расчете ради- ально-упорных подшипников?

Коэффициенты нагрузки Х и У в однорядных радиально-упорных подшипниках находят таким же способом, как и в радиальных подшипниках (см. п. 4.6 настоящего раздела).

При нагружении радиально-упорного подшипника радиальной нагрузкой Fri возникает осевая составляющая Si , определяемая по формулам

Si = e' Fzi – для шариковых подшипников;

Si = 0,83e' Fzi – для роликовых конических подшипников,

где i – номер опоры,

e' – коэффициент минимальной осевой нагрузки.

Для радиально–упорных шариковых подшипников с углом контакта α≥ 18° принимают e' = e .

При определении осевой силы Fai необходимо учитывать соотношение осевых составляющих и внешней осевой силы, действующей на вал.

[2, с. 184–187]

4.8. Классификация подшипников качения.

Подшипники качения классифицирую по следующим признакам:

–по форме тел качения;

–по направлению воспринимаемой нагрузки;

–по числу рядов тел качения;

–по грузоподъемности;

–по классам точности,

–по допустимому углу перекоса колес.

[2, с. 175–177]

29

4.9. Смазка подшипников качения

Смазывание подшипников применяют в целях защиты от коррозии, для снижения трения, уменьшения износа, отвода тепла и продуктов износа от трущихся поверхностей, снижения шума и вибраций.

Для смазывания подшипников применяют жидкие и пластичные смазки. Жидкие смазки применяют при окружных скоростях более 1,5–2 м/с за счет разбрызгивания масла колесами. Пластичные смазки применяют при малых окружных скоростях.

4.10. Что такое статическая грузоподъемность подшипника?

Базовая статическая грузоподъемность Сo – это такая постоянная нагрузка, которая соответствует максимальным расчетным контактным напряжениям между телом качения и дорожкой качения подшипника. Величина этих напряжений определяется типом подшипника.

[2, с.180–181]

4.11. Какой подшипник имеет больший наружный диаметр: 308 или 408?

Подшипник 408 относится к тяжелой серии по грузоподъемности, следовательно, он имеет большие габаритные размеры, и соответственно, больший наружный диаметр.

4.12. Как определить наиболее нагруженный подшипник?

Наиболее нагруженный подшипник определяется по результатам расчета полных давлений в опорах

R = P2 |

+ P2 |

и R = R2 |

+ R2 |

, |

||

1 |

1r |

1B |

2 |

2r |

2B |

|

где R1r , R2r – реакции опор в горизонтальной плоскости,

R1B , R2B – реакции опор в вертикальной плоскости.

Считаем также, что наиболее нагруженная опора воспринимает и осевую на-

грузку.

30