Производство литых заготовок

Сущность процесса литья заключается в заливке расплавленного и перегретого до температуры заливки расплава в одноразовую или многоразовую литейную форму, внутренняя полость которой соответствует (с определенным допуском) конфигурации и размерам будущей заготовки. В настоящее время в машиностроении около 55% заготовок изготавливается методами литья, в станкостроении до 80%, в двигателестроении более 60%.

Основные преимущества технологии литья: 1) возможность изготавливать как простые, так и очень сложные по форме с внутренними полостями отливки массой от нескольких граммов до сотен тонн практически из любых сплавов, начиная от легкоплавких (Pb,Sn,Mg и др.) и заканчивая тугоплавкими (Сr,Nb,Mo,W); 2) возможность получения отливок с высоким качеством поверхности не требующих дополнительной механической обработки; 3) возможность управлять процессом затвердевания отливки и таким образом изготавливать их с заданным комплексом свойств; 4) экономичность процесса особенно в условиях массового и крупносерийного производства;

Основными недостатками процесса литья являются: 1) необходимость вложения значительных затрат на мероприятия по технике безопасности и экологическую защиту окружающей среды; 2) достаточно высокий уровень брака отливок, а также пониженная пластичность и прочность литой заготовки по сравнению с деталями, полученными методами обработки давлением.

Металлургические основы плавки

Плавкой называется процесс переработки материалов, главным образом металлов, в плавильных печах с получением конечного продукта в жидком виде. Совокупность физических или химических закономерностей, лежащих в основе процессов, обеспечивающих получение жидкого сплава требуемого качества, определяет метод плавки, связанный с применением определенного вида плавильных печей и исходных материалов. Плавку литейных сплавов иногда называют вторичной в отличии от первичной плавки, то есть металлургического процесса получения металлов из руд. Руда (природное минеральное сырье) содержит металлы или их соединения в концентрациях и формах, приемлемых для промышленной переработки. Исходными материалами для вторичной плавки служат металлы и сплавы, которые являются либо продуктом первичной плавки, либо вторичными металлами.

Вторичными металлами называют металлический лом, а иногда и цветные сплавы в чушках, полученные на специализированных предприятиях путем переплава лома цветных металлов.

В плавильные агрегаты загружают шихту (смесь твердых материалов), а получают жидкий металл или сплав, а также шлак, являющийся побочным продуктом плавки. Состав шихты определяется требуемым составом готового металла или сплава, основой ее являются металлические материалы. Для создания определенных условий формирования сплава в плавильный агрегат загружают также флюсы. Флюсами называют материалы, применяемые в металлургических процессах с целью образования шлака или регулирования его состава. Шлаки являются продуктом взаимодействия флюсов с пустой породой, золой топлива, огнеупорной футеровкой печи и вредными примесями при выплавке металла. Обладая сравнительно небольшой плотностью они всплывают на поверхность ванны расплава, изолируя его от взаимодействия с печными газами.

Во всех процессах плавки участвует также газовая фаза, которая формируется из подаваемых газов (например, для горения топлива), продуктов сгорания топлива и взаимодействия других фаз, а также окружающей атмосферы, если плавильная печь не герметизирована. В отдельных случаях для обеспечения более высокого качества металла плавку производят или в среде защитных газов (например, инертных) или даже в вакууме.

Внутреннее пространство плавильных печей, в котором протекает процесс плавки, ограничено огнеупорной футеровкой, которая должна обладать высокой жаро- и химической стойкостью, низким коэффициентом термического расширения, достаточной прочностью. Огнеупоры подразделяются на:

- кислые - динас (93-96% SiO2, связка - 2 - 3% CaO);

- основные - магнезит (91-94% MgO, связка 1 - 2% CaO остальное SiO2,Al2O3,Fe2O3);

- нейтральные: шамотные (28-45% Al2O3, 50 - 60%SiO2), высокоглинистые (72 - 95% Al2O3) и хромитовые (30% Cr2O3 , 40%MgO)

Физическая сущность плавки сплавов в литейном производстве состоит в превращении исходных материалов из кристаллического состояния в жидкое, происходящем с поглощением теплоты. По способу генерации теплоты, необходимой для протекания процесса, различают процессы плавки в топливных печах (доменные, вагранки, мазутные печи) и электрических - (дуговые, плазменные, индукционные, сопротивления, электронно-лучевые, лазерные). Топливо может быть твердым (кокс, уголь, торф), жидким (керосин, мазут) и газообразным (природный газ, ацетилен).

Шихту во внутреннюю полость печи загружают последовательно в зависимости от способа плавки и применяемого топлива: сначала твердое топливо (если оно есть), затем вещества, составляющие основную долю шихты, а также тугоплавкие материалы. Микролегирование (введение в сплав элементов в небольших количествах) осуществляют с помощью специальных лигатур (вспомогательных сплавов, содержащих вводимый в сплав элемент) Обязательным условием хорошего растворения добавок является хорошее перемешивание сплава в процессе плавки. Важную роль в процессе литья играет рафинирование (очищение) расплава от растворенных газов (кислорода, азота, водорода) и неметаллических включений (оксидов, шлаков, разрушенной футеровки). Удаление неметаллических включений осуществляется отстаиванием расплава, рафинированием специальными флюсами, а также фильтрованием (пропусканием расплава через пористые материалы). Растворенные газы хорошо удаляются вакуумированием расплава, продувкой его инертными (аргон, гелий и др.) газами. Для обеспечения всплывания шлаков, оксидов и пузырьков газа на поверхность ванны перед разливкой расплав выдерживают некоторое время при температуре выше ликвидуса сплава на 150 - 200 оС в течение 10 - 15 минут.

Литейные свойства сплавов

Литейные свойства сплавов характеризуют возможность получения в процессе литья годной (без литейных дефектов) отливки. Важнейшими из них являются жидкотекучесть, заполняемость, усадка, ликвация.

Жидкотекучесть - способность сплава заполнять полость стандартной литейной формы (пробы). Обычно для этой цели используются горизонтальные спиральные или прутковые пробы, а также вертикальные U-образные. Жидкотекучесть зависит от физико-химических, теплофизических свойств сплава, технологических условий литья (температуры формы и расплава).

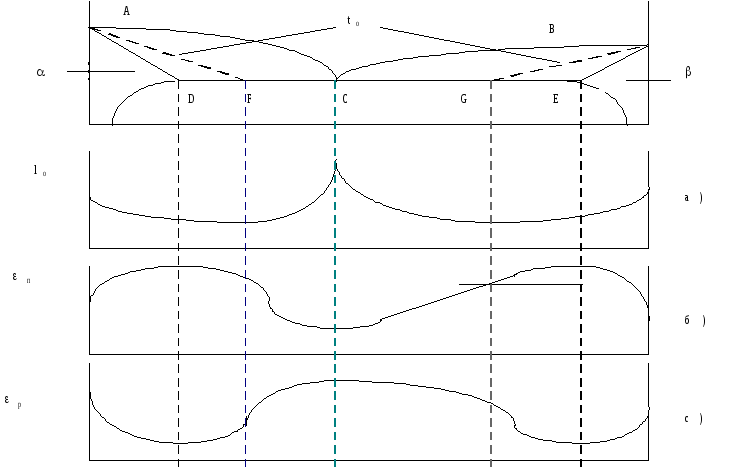

Наилучшей жидкотекучестью при прочих равных условиях (рис.5.1, а) обладают чистые металлы и эвтектики, а наихудшей широкоинтервальные сплавы, что объясняется различным механизмом остановки фронта потока расплава в форме, обусловленным шириной интервала кристаллизации сплавов. Для узкоинтервальных сплавов характерно последовательное затвердевание, наличие узкой двухфазной зоны, а также сохранение подвижности вплоть до образования 70 -80 % твердой фазы. Для широкоинтервальных сплавов характерно образование широкой области твердожидкого состояния, образования разветвленных дендритов. Течение расплава в силу повышения вязкости прекращается уже при содержании твердой фазы более 25-30%. Повышение теплоемкости сплава и удельной теплоты кристаллизации увеличивает жидкотекучесть, а повышение его вязкости уменьшает.

Заполняемость является более общим понятием, чем жидкотекучесть и характеризует способность сплава заполнять полость реальной литейной формы, таким образом кроме вышеперечисленных факторов на заполняемость влияние оказывает также и конструкция литейной формы и ее теплофизические свойства и температура.

|

Усадка сплавов. Усадка - свойство сплавов уменьшать объем и линейные размеры при затвердевании и охлаждении. Различают линейную el и объемную eV усадку, которые связаны следующим соотношением eV = 3 el. Фиксирование линейной усадки начинается с момента образования твердого скелета в объеме отливки. Полная объемная усадка складывается из усадки сплава в жидком состоянии и в твердом состоянии. Объемная усадка включает в себя наружную, усадочную раковину и пористость (скопления мелких пустот, заполненных газом). На характер и величину усадки влияют, с одной стороны, химический и фазовый составы сплава, величина температурного интервала кристаллизации, взаимная растворимость компонентов сплава, его физические свойства, а с другой стороны технологические |

|

факторы. Максимальной пористостью (рис.5.1,б) обладают широкоинтервальные сплавы, а максимальной усадочной раковиной (рис.5.1,в) узкоинтервальные, чистые металлы и эвтектики.

Из технологических факторов существенное влияние на формирование усадочных дефектов оказывают: температура перегрева металла, которая увеличивает и наружную усадку и пористость и усадочную раковину, скорость охлаждения отливки в форме, при увеличении которой уменьшается пористость, но увеличивается объем усадочной раковины. Кристаллизация при повышенном давлении уменьшает склонность сплава к возникновению пористости.

В связи с неравномерностью охлаждения отдельных частей отливки, обусловленной различием размеров и условий теплоотдачи, а следовательно и неодновременностью усадки в ней возникают остаточные напряжения, которые могут привести к возникновению коробления и трещин. Различают горячие трещины, в интервале температур кристаллизации и холодные, возникающие в отливке при ее охлаждении. Образование трещин приводит к браку отливок.

Ликвация и газы в литейных сплавах. Ликвация-это неоднородность химического состава сплава в различных частях отливки - зональная ликвация или в пределах одного зерна- дендритная ликвация, обусловленная неравновесными условиями кристаллизации. Устранение зональной ликвации возможно при повышении скорости кристаллизации отливки или за счет интенсивного перемешивания расплава. Дендритная ликвация устраняется обычно путем проведения гомогенизации - высокотемпературного диффузионного отжига.

Растворенные в расплаве газы (водород, азот и др.) при затвердевании отливки могут выделяться в виде химических соединений, а также образовывать неметаллические включения. Существенное уменьшение газонасыщенности сплава достигается при его плавке в вакууме.

Особенности конструирования отливок

Разработка чертежа отливки ведется на основе конструктивного чертежа детали. Технические требования к отливкам подразделяют на общие (регламентирующие размерную и массовую точность, шероховатость поверхности, механические свойства, качество литого металла) и специальные (оценивающие герметичность, коррозионную стойкость, жаропрочность и др.) При оценке технических требований к отливкам руководствуются соответствующими ГОСТами или ОСТами.

В целом размерная точность отливок оценивается согласно ГОСТ 26645-85 с поправками 1989 г, ее классами размерной точности (КРТ) и точности массы (КТМ), а также степенями коробления (СК) и точности поверхности (СТП). Каждый способ литья характеризуется рядом факторов, обуславливающих точность отливок, к которым относится точность изготовления формы, количество в ней разъемов. Анализ данных приведенных в табл.5.1 показывает, что наибольшая размерная точность отливок достигается при литье под давлением, а наименьшая при литье в песчаные формы.

Таблица 5.1

Технические возможности и сравнительные показатели

различных видов литья

|

ПОКАЗАТЕЛИ |

ВИДЫ ЛИТЬЯ | ||||

|

ОТЛИВКИ |

ПФ |

ЛПД |

ЛК |

ЛВМ |

ОЛ |

|

Максимальная масса, т |

250 |

0,05 |

2 |

0,1 |

0,2 |

|

Максимальный размер, м |

20 |

1,2 |

2 |

1 |

1,5 |

|

Минимальная толщина стенки, мм |

3 |

0,5 |

2,2 |

0,5 |

1,5 |

|

Класс размерной точности |

5-16 |

3-9 |

5-13 |

3-11 |

7-15 |

|

Шероховатость поверхности, мкм |

8-100 |

2,5-20 |

4-40 |

3,2-32 |

6,3-80 |

|

Минимальный припуск на обработку, мм |

0,3-6 |

0,2-0,5 |

0,3-1 |

0,1-0,6 |

0,4-2,0 |

|

Литейные уклоны, град |

0,5-3 |

0,5-1 |

0,3-1 |

0,1-0,6 |

0,4-2 |

|

КИМ,% |

60-70 |

90-95 |

75-80 |

90-95 |

80-95 |

|

Выход годного,% |

30-50 |

50-65 |

40-60 |

30-60 |

50-60 |

|

Относительная себестоимость 1 тонны отливок |

1,0 |

1,8-2 |

1,2-1,5 |

2,5-3 |

1,3-2 |

|

Экономически оправданная серийность, шт |

без огран. |

1000 |

400-800 |

1000 |

200-500 |

|

Преобладающие типы серийности производства |

ЕД, М, С, КС |

КС, М |

С, КС, М |

С, МС, КС, М |

М, КС, МС,С |

|

Примечания: методы литья: ПФ - в песчаные формы; ЛПД - под давлением; ЛК- в кокиль; ЛВМ - по выплавляемым моделям, ОЛ - оболочковое. Серийность производства: М -массовое, КС - крупная серия, С - серийное, МС - мелкая серия, ЕД - единичное. | |||||

Объединение отдельных деталей в одну процесс весьма характерный для получения заготовок методами литья, особенно изготавливаемых из труднообрабатываемых сплавов. Примерами таких решений может быть изготовление цельнолитых роторов из никелевых жаропрочных сплавов методом литья по выплавляемым моделям, что позволило значительно снизить расход металла и повысить свойства детали.

Выбор толщины стенки отливки производится на основе решения конструктора на стадии проектирования всего изделия. Значение минимальной толщины стенки отливки, для различных способов литья представлены в табл.5.1.

|

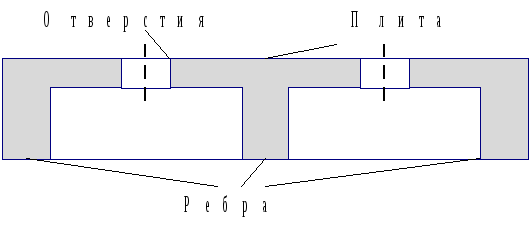

Например для метода литья по выплавляемым моделям, наименьшая толщина стенки может быть 0,5 мм при площади не более 100´100 мм. Если площадь больше, то целесообразно усилить отливку ребрами (рис.5.2), которые также способствуют повышению заполняемости формы расплавом. Вместо прямых стенок лучше изготавливать искривленные, предусматривать технологические окна, отверстия, ребра. |

Рис.5.2. Плита, усиленная ребрами |

|

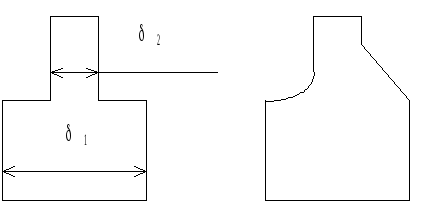

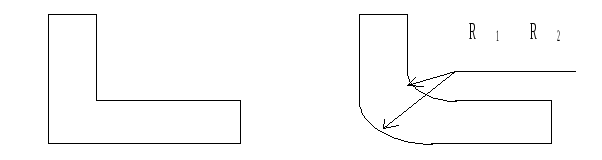

Сопряжение двух стенок, расположенных последовательно. При конструировании отливок следует избегать стенок в отливке с неравномерной толщиной, скоплений металла в отдельных участках и резких переходов от большого сечения к малому. Если это невозможно, то необходимо предусмотреть плавные переходы между ними (рис.5.3) или за счет скруглений или кли- |

Рис.5.3.Сопряжение параллельных стенок (d2>>d1) |

|

новых соединений. Сопряжение двух стенок, расположенных под углом для устранения возможности возникновения в этом месте напряжений осуществляется с использованием скруглений - галтелей (рис.5.4). |

Рис.5.4.Сопряжение стенок, расположенных под углом |

Конструирование пазов, полостей, отверстий. При конструировании литых деталей следует по возможности избегать глубоких пазов и узких протяженных полостей или отверстий, которые оформляются специальными стержнями, устанавливаемыми в литейную форму. Для каждого вида литья установлены минимально возможные отношения диаметра или толщины отверстия к его длине, ниже значения которых их изготовление целесообразно осуществлять уже не литьем, а методами механической обработки, например, сверлением. Однако известны случаи изготовления отверстий в отливках из жаропрочных сплавов диаметром 1,0 - 1,5 мм на длину до 150 мм при литье по выплавляемым моделям с использованием специальных стержней из кварца. Необходимо помнить, что получить глухое отверстие получить обычно сложнее, чем сквозное.

Литье в песчаные формы.

При литье в песчаные формы отливки получают посредством свободной заливки расплавленным металлом литейной формы, изготовленных ручной или машинной формовкой. После заливки металл охлаждается в форме и затвердевает, образуя отливку. Последовательность технологического процесса изготовления отливки представлена на рис.5.5 применительно к детали «Втулка».

По чертежу детали 1 изготавливается модель 2, состоящую из двух половин, которые взаимно центрируются с помощью шипов и гнезд. Модель - это приспособление для получения в форме отпечатка, соответствующего конфигурации и размерам отливки, которые изготавливают в случае единичного или мелкосерийного производстваиз дерева, гибса, пластмассы, резины и других материалов, а вслучае серийного, крупносерийного или массового производства из металлов и сплавов.

Отверстие в отливке изготавливается с помощью стержня 3.Стержень - это часть литейной формы, изготавливаемой из стержневой смеси на основе кварцевого песка с органическими или неорганическими связующими, уплотняемой в стержневом ящике 4. После извлечения стержня из ящика его подвергают сушке или твердению. При сборке литейной формы сухой стержень устанавливают мпециально изготовленными стержневыми знаками в соответствующие гнезда формы, полученные с помощью знаков 5 модели 2.

Литейную форму собирают из двух полуформ: верхней 6 и нижней 7. Полуформы изготавливают в специальных опоках 8 из формовочных смесей, которые представляют собой смесь кварцевого песка со специальными связующими. В качестве связующих используют бентонитовые (Al2O3.4SiO2.H2O+nH2O) или коалиновые (Al2O3.SiO2.H2O) глины, а также различные органические и неорганические связующие сульфитно-спиртовая барда, битум, канифоль, цемент и др.)

Формовочные смеси классифицируют: по назначению (для отливок из чугуна, стали,цветных сплавов и т.п.); составу (песчано-глинистые, содержащие органические связующие, неорганические связующие); по применению при формовке (единые, наполнительные, облицовочные), по состоянию перед заливкой (сухие, сырые, подсушиваемые, химически твердеющие).

Изготовление формы осуществляется в следующей последовательности. На модельную плиту 9 низа по которой необходимо получить отпечаток нижней полуформы устанавливается опока 8, после чего в опоку засыпают формовочную смесь и уплотняют ее вручную или на специальной формовочной встряхивающей или прессующей машине.

Рис.5.5. Последовательность процесса изготовления отливки

Полуформу снимают с модельной плиты, переворачивают на 180о и устанавливают на стол. Аналогично изготавливают и верхнюю опоку. В нижнюю форму устанавливают стержень, накрывают ее верхней опокой. Для точного изготовления и сборки формы применяют специальные втулки 10, куда входят центрирующие штыри 11. Перед сборкой для устранения взаимодействия расплавленного металла с поверхностью формы на последнюю наносят тонкий слой специальной противопригарной краски (порошкообразные смеси графита, циркона, кварца со связующими в качестве которых может использоваться вода, керосин и др.).

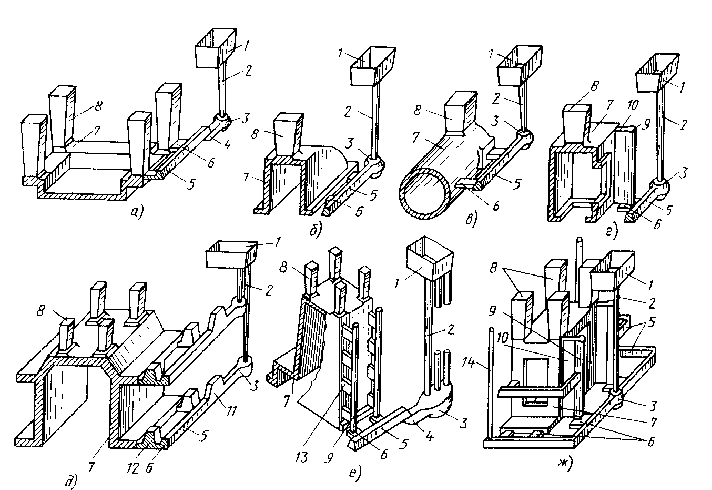

Жидкий металл при заполнении формы давит на ее стенки, в результате чего верхняя опока может подняться, и тогда по плоскости разъема образуется зазор по которому может уйти металл. Для предупреждения этого верхнюю полуформу крепят к нижней специальными скобами 12 или просто нагружают дополнительным грузом. При заливке жидкий металл поступает в полость формы 13 по каналам, называемым литниковой системой, состоящей из стояка 14 (вертикального канала, создающего гидростатический напор), шлакоуловителя 15, предназначенного для задержания шлаковых частиц, и питателя 16, через который металл поступает в полость формы. К литниковой системе относят также выпор 17 для удаления газов и прибыли, предназначенные для компенсации усадки сплава при кристаллизации, которые представляют собой дополнительные полости в форме над массивными узлами отливки. В настоящее время для изготовления отливок используются самые разнообразные литниковые системы конструкции некоторых из которых представлены на рис.5.6.

Рис.5.6.Конструкции некоторых литниковых систем

(а - верхняя; б - нижняя; в - боковая; г - вертикально-щелевая; д, е –ярусные с горизонтально и вертикально расположенными питателями; ж - комбинированная. 1- чаша; 2-стояк;3-зумпф;4-металлоприемник; 5-коллектор;6-питатель горизонтальный;7-отливка;8-прибыли;9-колодец;10-вертикальная щель; 11-шлакосборник над коллектором;12-шлакосборник над питателем- питающая бобышка;13-питатель вертикальный;14-выпор).

После затвердевания и охлаждения металла форму разрушают и освобождают отливку от формовочной смеси, отрезают литниковую систему и поверхность отливки очищают от остатков формовочной смеси, а также удаляют остатки стержневой смеси из внутренней полости. Очистка отливок производится в специальных вращающихся барабанах за счет трения их друг о друга, гидропескоструйных или дробеметных установках.

Машинная формовка позволяет многократно увеличить производительность труда и качество литейной формы. В условиях единичного производства вся оснастка изготавливается из дешевых материалов: дерева, пластмассы, резины, а при массовом производстве из сплавов, что позволяет повысить точность отливок. Такая оснастка выдерживает десятки тысяч, а иногда и сотни тысяч формовок. Литьем в песчаные формы изготавливают отливки из чугуна, стали, цветных сплавов на основе Al,Mg,Cu,Zn.

Литье по выплавляемым моделям

Литье по выплавляемым моделям (ЛВМ) - это процесс получения отливок в разовых неразъемных огнеупорных формах с помощью моделей изготавливаемых из легкоплавких , выжигаемых или растворяемых модельных составов. Используют как оболочковые (керамические), так и монолитные формы. Сущность процесса заключается в следующем (рис.5.7). Изготовление моделей отливок и литниково-питающей системы осуществляется из модельных составов в пресс-формах 6, внутренняя полость которых копирует наружную поверхность отливки, путем запрессовки с помощью шприц-машины 7 или заливки расплавленного модельного состава.

Выплавляемые модельные составы используются обычно в пастообразном состоянии, путем замешивания в расплавленный состав воздуха для снижения усадки. Модельные составы, применяемые при ЛВМ, должны обладать минимальной усадкой, достаточной прочностью, иметь низкую температуру плавления, хорошо смачиваться огнеупорной суспензией, быть безвредными и недефицитными. Их подразделяют на три основные группы: выплавляемые, например, ПС50 (50%-стерарин, 50%-парафин), ПВ70 (70%-парафин, 30%-воск); растворяемые, например МПВС (95%-техническая мочевина, 5%-поливиниловый спирт); выжигаемые, например ПСВ-ЛД (суспензионный вспенивающийся полистирол). Растворяемые и выжигаемые составы готовятся в специальных нагревательных установках. Пресс-формы делают из стали, легких сплавов, а также неметаллических материалов – пластмасс, резины и др. для мелкосерийного производства.

Размеры пресс-формы выбираются таким образом, чтобы с учетом усадки модельного состава и сплава получить размеры отливки, отвечающие требованиям чертежа. Пресс-формы делают разъемными, чтобы облегчить извлечение модели. В одной пресс-форме можно получить одну или сразу несколько моделей, а в условиях массового производства применяют пресс-формы для изготовления нескольких моделей (рис.5.7,б), объединенных в модельные звенья, состоящие из нескольких моделей отливок, питателей и участка стояка. Сборка блока моделей (обычно вручную) заключается в объединении моделей на одном стояке литниковой системы методом припайки с помощью нагретого электроножа.

Рис.5.7. Схема изготовления отливки по выплавляемым моделям:

а - чертеж детали; б - пресс-форма для изготовления модели;

Рис.5.1.

Взаимосвязь литейных свойств с

диаграммой состояния.(а - диаграмма

состояния, б - жидкотекучесть, в –

пористость, с - усадочная раковина)

Рис.5.1.

Взаимосвязь литейных свойств с

диаграммой состояния.(а - диаграмма

состояния, б - жидкотекучесть, в –

пористость, с - усадочная раковина)