3.2.2. Блок подготовки воздуха

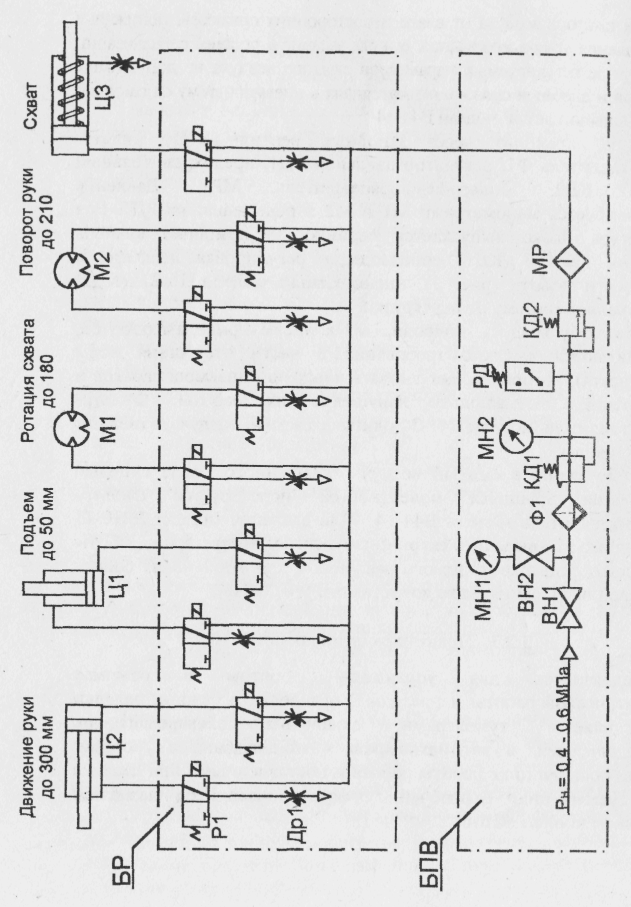

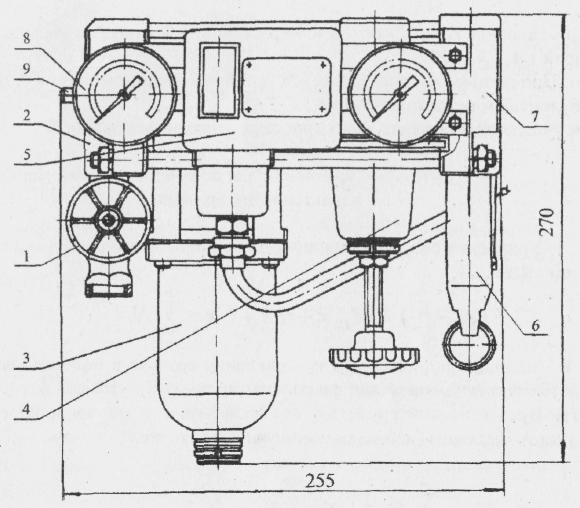

Сжатый воздух к блоку распределителей поступает через блок подготовки воздуха 3 (см. рис. 1). Блок подготовки воздуха БПВ (см. рис. 2) на базе пневматического блока П-Б1 16/10 служит для очистки сжатого воздуха от влаги и посторонних примесей, понижения его давления и поддерживания его на заданном уровне, сигнализации при выходе регулируемых параметров сжатого воздуха из допустимых пределов и внесения смазочного материала в пневмосистему с помощью маслораспылителя МР модели В44-14.

Воздух проходит через запорный вентиль ВН1, фильтр-влагоотделитель Ф1, регулятор давления КД1, предохранительный клапан КД2, фильтр-маслораспылитель МР1. Давление контролируется манометрами М1 и М2 и реле давления РД1. Вся аппаратура блока выпускается серийно. С помощью клапана давления 112-116 (КД1) производится регулировка давления в пневмосети робота (рис. 3), пневмоклапан модели 16-21 (КД2) предохраняет систему от перегрузки.

К сжатому воздуху, подводимому к пневмоприводам роботов, предъявляются высокие требования в части отсутствия воды (конденсата), которая может вызвать коррозию пневмоаппаратов и загрязнений, вызывающих нарушение их работы. Фильтр-влагоотделитель модели В41-34 очищает сжатый воздух от твёрдых частиц и воды.

Для внесения в сжатый воздух распылённого масла с целью смазывания трущихся поверхностей используется фильтр-маслораспылитель модели В44-14. Реле давления модели Д210-11 необходимо для выдачи электрического сигнала разрешения работы при достижении необходимого давления и для отключения робота при падении давления ниже допустимого (~0,ЗМПа).

3.2.3. Пульт управления роботом

Предназначен для управления роботом в режимах автоматической работы и наладки. Управление в режиме наладки осуществляется тумблерами включения электромагнитов распределителей, в автоматическом - от барабана с упорами, определяющими цикл работы робота и поставленными при наладке на требуемый цикл. Выключение робота производится нажатием аварийной кнопки «Стоп».

Рис 1 Схема пневматическая принципиальная робота АМ-3-1

Рис. З.Блок пневматический ПБ1 16/10 : 1 - вентиль входной; 2 -пластина монтажная; 3 - фильтр-влагоотделитель мод. В31-34; 4 -клапан редукционный мод. 112-16; 5 - датчик-реле давления мод. ДОМ-11; 6 - клапан предохранительный типа 16-21; 7 - монтажная пластина; 8 - манометр; 9 - кран включения манометра

4. Основные сведения о динамических характеристиках пневматического привода

Для составления уравнений динамики газа в полостях привода принимаем следующие допущения [4]:

а. Процесс наполнения и опорожнения полостей цилиндра происходит в адиабатном режиме. При этом внешняя работа газа совершается за счет изменения объема; при расширении газа его температура снижается, при сжатии - повышается. Зависимость между параметрами в данном процессе выразится уравнением:

pV^k=Const,

где р - давление газа; V - объём камеры поршня; k - показатель адиабаты, равный 1,4.

б. Проходные сечения дросселей цилиндра выполнены в виде окон с турбулентным режимом течения.

в. Режим течения газа через дроссели - квазистационарный.

4.1. Основные уравнения для получения динамических характеристик привода

1. Уравнение сил, действующих на поршень в процессе движения, в общем виде:

![]() , (1)

, (1)

где F - площадь поршня; pj и рг - давление воздуха в полостях камеры нагнетания и выхлопа цилиндра соответственно; Мп - масса движущихся частей руки с массой груза, кг; а- коэффициент демпфирования; С -жесткость пружины (при наличии пружины возврата);

![]() ,

,

где Cxh - начальное сжатие пружины возврата; Nh -постоянная сила нагрузки на поршень; Nt - сила трения.

2. Изменение массы воздуха в рабочей камере во времени и массовый расход получаем, дифференцируя зависимость:

![]()

где М- масса воздуха, кг; V0 - начальный объем рабочей камеры, м3 во времени с учетом уравнения состояния идеального газа

где R= 287,14 Дж/(кг-К) - газовая постоянная для воздуха; Т - абсолютная температура воздуха.

Итак,

![]() , (2)

, (2)

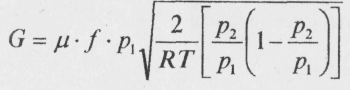

3. Подача воздуха в рабочую камеру поршня определяется режимами истечения и площадью открытия дросселя. Для докритического истечения пользуемся формулой

, (3)

, (3)

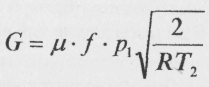

Для надкритического

истечения, когда![]() зависимость

будет

иметь следующий вид

зависимость

будет

иметь следующий вид

, (4)

, (4)

где М- коэффициент расхода, учитывающий потери энергии потока при прохождении местных сопротивлений, равный 0,6...0,8; f - площадь проходного сечения дросселя, м2; p1, р2 - давление на входе и на выходе из дросселя соответственно р2= 0,1 МПа - атмосферное давление); Т2 -абсолютная температура воздуха после дросселя.

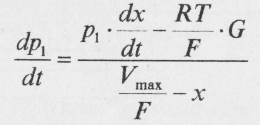

Устанавливая

![]() ,

из уравнения (2) получаем

,

из уравнения (2) получаем

![]() , (5)

, (5)

Путем интегрирования уравнения (5) с учетом (1)...(4) можно найти время перемещения поршня, изменения давления в рабочей камере, скорость перемещения поршня в функции времени.

Однако из-за сложности и нелинейности зависимости (5) на практике данная система уравнений решается численным интегрированием.

4.2. Решение системы уравнений численным интегрированием

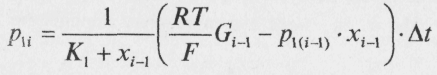

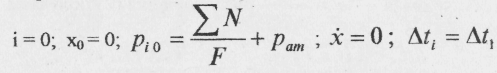

Для малых приращений времени и участков интегрирования исходная система уравнений (1) и (4) записывается в следующем виде:

,

,

где K1 = Vo/F ; At - шаг интегрирования; i - индекс, указывающий порядковый номер шага интегрирования ;

![]()

![]()

![]()

Величина Р2 в уравнении (1) принимает значение атмосферного давления рат , если рассматривается прямой ход поршня и правая камера связана с атмосферой. Шаг интегрирования выбирается из условий задачи. Уменьшение Atj увеличивает точность интегрирования. Для каждого шага по уравнениям (2) и (3) вычисляется расход газа в соответствии с режимом истечения, который определяется в зависимости от соотношения P2/PL

4.3. Последовательность численного интегрирования

1. Принимаем начальные условия:

Для первого участка интегрирования значение Ар, = А/p11 определяется по первому уравнению системы (5).

-

По найденному значению Аp11 вычисляется значение мощности р11, которое позволяет получить давление в рабочей камере через At после подачи воздуха.

-

Подставляя значение р11 в третье уравнение, получим значение ускорения поршня X,, в конце первого шага.

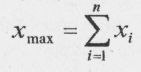

4. Последовательно решая (4) ... (6),получим значение Хц11 для положения поршня после истечения времени. Далее расчет повторяется для шагов At2, А1з и т.д., пока значение хода поршня не достигнег величины

где Хmаx - ход поршня (от упора до упора).

Время перекладки поршня

![]() ,

,

где п - число шагов интегрирования.

В приводах с точным качеством сборки и малым ресурсом наработки принимаем а » 0.

Определение процессов обратного хода выполняется по зависимости (5), при этом в качестве начальных условий принимается:

- объем рабочей камеры

![]()

- давление в рабочей камере Р,шт .

При обратном ходе давление в правой камере ;

Уравнение, описывающее движение поршня робота, составим, используя фрагмент принципиальной пневматической схемы для перемещения руки робота, где показана и измерительная аппаратура. Перемещение осуществляется подачей воздуха с помощью распределителей Р1 и Р2.

4.4. Алгоритм и программа расчета динамических характеристик поршня

Алгоритм расчета динамических характеристик представлен на рис. 4.

В качестве входных данных используются: начальный объем рабочей камеры V0 , м3, площадь поршня F, м2, ход поршня ХМ, м, площадь истечения через дроссельfдр,P(F0), м2, коэффициент сопротивления M (MU), масса подвижных частей М, кг, атмосферное давление рат (РА), шаг интегрирования At (DT ), с .

Решая совместно уравнение (5) для указанных начальных условий, получаем характеристики обратного хода.

Рис. 4. Блок-схема алгоритма программы расчета динамических характеристик

5. Экспериментальное определение времени перекладки штока

5.1. Описание экспериментальной установки

Рис.5. Схема экспериментальной установки

Для измерения фактического времени перемещения руки робота и сравнения его с расчетным на ЭВМ используются ( рис,5 ) контакты К1 и К2 , включающие и выключающие электронный секундомер ЭС. Линейкой измеряется величина хода руки. Включение электросекундомера в сеть производится отдельной цепью.

5.2. Методика проведения эксперимента и отчет

-

Давление питания устанавливается манометром.

-

Сила трения в поршне устанавливается с помощью динамометра или системы грузов.

3. В схват руки устанавливаегся груз. Грузы массой 2, 4, 12 кг закрепляются последовательно.

4. Дросселем устанавливается скорость движения поршня.

5. Для каждого из грузов на одной скорости производится пять замеров по секундомеру времени перемещения и определяется среднее арифметическое.

6. Для каждого из грузов производят замеры для скорости минимального и максимального открытия дросселя.

7. По результатам эксперимента составляется таблица зависимости от параметров: Р; М; f

-

Данные но одному из экспериментов вводят в ЭВМ и для нескольких значений площади открытия дросселя вычисляется время перекладки руки.

-

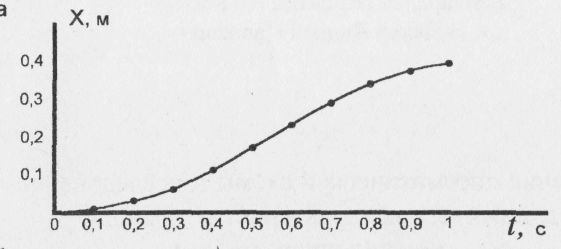

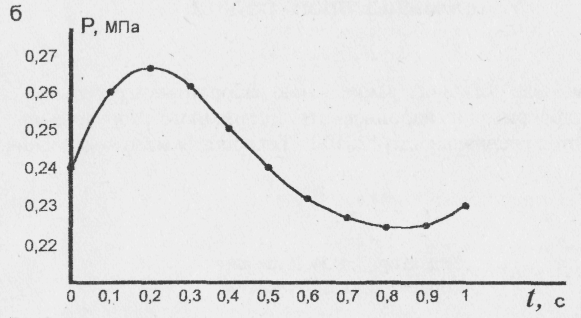

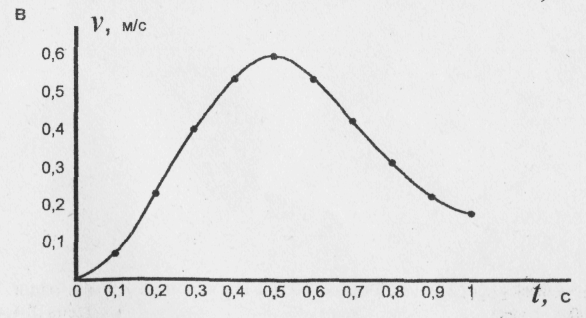

Для времени, совпадающего с экспериментальным, строятся по результатам расчета графики X=X(t), V=V(t), P=P(t).

10. По результатам счета и эксперимента делаются выводы и оформляется отчет.

11. Содержание отчета: описание лабораторного стенда (со схемой), описание назначений основных элементов робота; схема экспериментальной установки, основные соотношения для расчета времени, протоколы эксперимента, результаты расчета на ЭВМ, графики X=X(t), V=V(t), P=P(t), выводы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

-

Назвать основные характеристики робота.

-

Назвать назначение основных блоков стенда,

-

Охарактеризовать пневмораспределители.

-

Назвать схему регулирования исполнительных органов робота.

-

Назвать назначение элементов блока подготовки воздуха.

-

Уметь показать пневмоаппарат и двигатель на стенде по требованию преподавателя. Идентифицировать его по пневмосхеме.

-

Как влияет на характер движения масса подвижных частей?

-

Какая схема регулирования скорости используется для привода руки робота?

-

Какая аппаратура входит в блок подготовки воздуха?

-

Какие явления наблюдаются при истечении воздуха в атмосферу?

-

Как влияет на характер движения площадь поршня, объем поршня ?

-

Какое давление воздуха устанавливается в сети питания оборудования?

-

Каким законом описывается характер расширения воздуха в головке поршня?

-

Запишите уравнение Клапейрона-Менделеева для идеального газа.

-

Что учитывает коэффициент расхода, каковы его ориентировочные значения ?

-

Как влияет шаг интегрирования на точность расчета ?

-

Какие мероприятия можно провести для увеличения плавности движения ?

-

По какой причине происходят колебания давления в процессе движения ?

-

Назначение фильтра-влагоотделителя.

СПИСОК ЛИТЕРАТУРЫ

-

Гидропривод и гидропневмоавтоматика станков : Учеб. пособие /Под ред. В. А, Федорца.-Киев: Высшая школа 1987, - 375 с.

-

Робототехника и гибкие производственные производства. В 9 кн. Кн. 9; Лабораторный практикум по робототехнике : Учеб. пособие для ВТУЗов / В,Э,Рахманкулов, В.П. Лешинский, С.В. Манько и др.; Под ред. И.М. Макарова. - М.: Высшая школа, 1986.- 176 с.

-

Денисов А.Н., Нагорный B.C. Пневматические и гидравлические устройства автоматики : Учеб. пособие для вузов. - М.: Высшая школа, 1978.-214с.

-

Пневматические системы управления станками, прессами и другими машинами; Альбом схем НИИМАШ.-М., 1971. - 218 с.

Графики зависимости перемещения (а), давления (б), скорости (в) от времени I

ПРИМЕР РАСЧЕТА ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ПОРШНЕВОГО ПНЕВМОПРИВОДА С ПОСТРОЕНИЕМ ГРАФИКОВ

Исходные данные.

Начальный объем газа, м' ? 0.00015 Диаметр поршня ? 35 Ход поршня, мм ? 300

Площадь истечения через дроссель, м ? 0.000002

Коэффициент расхода ? 0.7

Масса подвижных частей, кг ? 20

Шаг интегрирования, с ? 0.01

Сила сопротивления, Н ? 150

Давление питания на входе, Па ? 400000

Давление питания на выходе, Па ? О

Начальное положение поршня, м ? О

Температура, °С ? 20

Вывод результатов вычислений

Давление движения = 241471,0625 Па

Критерий режима истечения = .603678

|

время , с |

положение штока > м |

давление в камере , Па |

СКОРОСТЬ ШТОКА , м/с |

|

0.100 0.200 0.300 0.400 0.500 0.600 0.700 0.800 0.900 1,.000 |

0.009 0.046 0.101 0.157 0.199 0.226 0.242 0.253 0.270 0.299 |

283584.406 273755.875 243913.625 224277.625 218309.141 222964.453 234381.750 247687.125 257294.016 259468.672 |

0.187 0.473 0.584 0.516 0.363 0.212 0.123 0.125 0.210 0.334 |

По результатам вычислений построены графики зависимости ( рис. )