- •1 Характеристика плит , намеченных к производству

- •2 Расчёт производительности цеха

- •2.2 Пресс для горячего прессования

- •2.3 Выбор режима горячего прессования дСтП

- •Режим горячего прессования

- •2.4 Режим работы цеха

- •2.5 Определение производительности цеха

- •3 Характеристика сырья, древесных частиц, смолы,

- •4.4 Проверочный расчёт расхода сырья, смолы и

- •5.7 Сортировка древесных частиц

- •5.9.3 Приготовление связующего

- •5.9.4 Дозирование компонентов, приготовление и

- •Смешивание древесных частиц со связующим

- •5.12 Предварительная подпрессовка и контроль массы

- •Форматная обрезка и шлифование

- •Промежуточная выдержка и хранение плит на складе

- •Сводная ведомость основного технологического

- •Сушка и сортировка стружки

- •Смешивание древесных частиц со связующим

- •6.4 Формирование стружечного ковра, предварительная

5.9.3 Приготовление связующего

На 100 м.ч. рабочего раствора смолы рекомендуется добавить 5 м.ч. рабочего раствора отвердителя .

Таблица 7- Характеристика готовых связующих для производства плит

|

Параметры |

Для внутреннего слоя |

Для наружных слоёв |

|

Содержание сухих веществ, % |

5556 |

5556 |

|

Коэффициент рефракции |

1,4481,449 |

1,4481,449 |

|

Вязкость по ВЗ-4, с. |

1320 |

1320 |

|

Время желатинизации при 100 0С, с. |

3555 |

110130 |

|

Время желатинизации при 20 0С, с. |

8 |

10 |

5.9.4 Дозирование компонентов, приготовление и

подача связующего в смесители

Смолу из специальной ёмкости подают в небольшую расходную ёмкость с датчиком уровня. После расходной ёмкости смола проходит через рабочий фильтр и далее насосом подаётся к фильтру с манометром, а затем к ДКС-1. Из ёмкости приготовления отвердитель подают в расходную ёмкость, из которой его отбирают насосом и направляют в компенсатор.

Для контроля расхода смолы используют счётчик 2СВЩС-25. Для контроля расхода отвердителя используют поплавковый ротаметр РС-3 с непосредственным измерением.

Расчёт расхода смолы принятой концентрации Vж.см., л/мин, определяем по формуле

![]() (26)

(26)

где Р- процент добавления смолы по сухому остатку, %;

К- концентрация расхода связующего, %;

см.- плотность смолы, кг/м3;

gw- расход стружки, кг.

![]()

![]()

![]()

![]()

Примем установку ДКС-2, количество этих установок n, шт., определяем по формуле

![]() (27)

(27)

![]()

![]()

Принимаем 2 установки ДКС-2.

-

Смешивание древесных частиц со связующим

Принимаем смесители ДСМ-7.

Требуемое количество смесителей n, шт., определяем по формуле (27). При расчёте часовой расход осмоленной стружки данной влажности принимаем из таблицы 7 До формирующей машины из последних колонок.

![]()

![]()

Принимаем 2 смесителя ДСМ-7.

Выполняют двухступенчатое дозирование сначала по массе, потом по объёму. Объёмное дозирование осуществляют дозаторами- питателями непрерывного действия. Погрешность объёмного дозирования 2050 % и поэтому не может быть рекомендовано.

На предприятии с отечественным оборудованием, для дозирования стружки используют ковшовые весы ОДК4-20017, которые устанавливаются после вертикальных бункеров ДБОС-60. Так как в смеситель стружка должна поступать непрерывно и равномерно потоком, то перед смесителем устанавливают выравнивающий бункер- питатель. Получается двухступенчатое дозирование- первоначально по массе на ковшовых весах, а затем по объёму в бункере-питателе.

-

Формирование стружечного ковра

Определяем ритм главного конвейера Rк, с.,по формуле

![]() (28)

(28)

где ц- продолжительность прессования, мин;

-

число рабочих промежутков в прессе;

![]()

Скорость формирующего конвейёра , м/мин, по формуле

![]() ,

(29)

,

(29)

где tк- шаг между упорами главного конвейера, м;

![]()

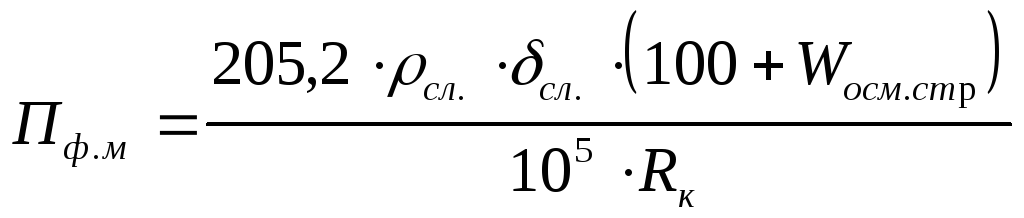

Производительность формирующей машины (расход осмоленной стружки) Пф.м., кг/мин, определяем по формуле

(30)

(30)

где сл.- заданная плотность слоя, кг/м3;

сл.- толщина формируемого слоя, мм;

Wосм.стр- влажность осмоленной стружки, %;

Rк- ритм главного конвейера, с;

![]()

![]()

Загрузку формирующей машины определяем по формуле

![]() ,

(31)

,

(31)

где Пф.м- производительность формирующей машины, кг/мин,

(по технической характеристике /1/).

Для наружных слоёв

![]()

Для внутреннего слоя

![]()

Принимаем 4 формирующих машины.