Госник

.pdf

26. Типовые схемы фонтанной арматуры. Состав оборудования фонтанной арматуры, характеристика каждого из них. Расчеты, связанные с конструированием фонтанной арматуры.

Фонтанный или газлифтный подъемник на поверхности стыкуется с фонтанной арматурой, монтируемой на колонной головке скважины. Фонтанная арматура выполняет несколько функций, главные из которых: удержание на весу колонны НКТ, спущенной в скважину, а при двухрядном подъемнике-двух колонн, герметизация затрубных пространств и их взаимная изоляция, обеспечение возможности регулирования режима работы скважины в заданных пределах, непрерывности ее работы и исследования скважины путем измерения параметров ее работы как внутри самой скважины, так и на поверхности.

Стандартом предусмотрено несколько схем, составляющих, как видно, две группы арматур—на базе использования тройников и на базе крестовин. Трубная головка наиболее характерного типа, используемая в фонтанных арматурах, состоит из корпусакрестовика 1 с двумя боковыми отводами и фланцами для крепления запорных устройств, трубодержателя 4, переводника 10 для подвески НКТ, уплотнения 2 с грундбуксой 3, втулкой 9 и стопорными винтами 6. Трубные головки изготовливаются согласно требованиям АРI 6А для рабочих давлений от 14 до 105 МПа.

Крестовая арматура для скважин, не содержащих абразив, с проходным (условным) отверстием 50 мм, рассчитана на рабочее давление 70 МПа. Елка арматуры имеет два сменных штуцера, что позволяет быстро их заменять. Арматура рассчитана как на однорядный, так и на двухрядный подъемник, в последнем случае используется другая трубная головка.

Тройниковая арматура Трубная головка, кроме крестовины, имеет тройник, что позволяет нести два ряда НКТ.

Как видно, на арматуре, рассчитанной на большое давление, на боковых отводах установлено не по одной, а по две задвижки. Это обусловлено большей надежностью примененных задвижек при одновременном обеспечении возможности их смены на работающей скважине, т е. без ее остановки. В связи с широким применением клапанов-отсекателей пласта и целого ряда приборов для измерений внутри работающей скважины, диаметры которых значительны.

Арматура надежна при эксплуатации в особо сложных условиях: В средах, содержащих H2S и CО2 до 25% по объему каждого, примеси нефти, ингибиторы коррозии и др. При рабочих давлениях от 2000 до 15 000 psi (14–105 МПа); В различных климатических зонах с температурой окружающей среды от — 60 до + 60 0С.

Существуют несколько способов стыка элементов фонтанной арматуры. Наиболее распространенный — фланцевый с креплением болтами или шпильками. К недостаткам таких соединений относятся их значительная металлоемкость, большое число болтов (шпилек) и необходимость стабильности крепления каждого из них, а также чувствительность соединения к эффекту релаксации. Фланцевые соединения обусловили необходимость сварки литой части заготовок корпусов тройников и крестовин со штамповками, что усложняет изготовление и приводит к увеличению объема работ по механической обработке.

При фланцевых соединениях методика расчета зависит от способа соединения фланцев: шпильками или хомутами. В обоих случаях рассчитывают размеры фланцев и уплотнительной прокладки, но в первом случае рассчитываются шпильки, а во втором — хомут и стягивающие его болты. В обоих случаях определяют усилия предварительной затяжки уплотнительной прокладки. Осевое усилие при, соединении фланцев шпильками, равно сумме усилий затяжки шпилек, а при хомутовом соединении — результирующей от усилий обжима наружных конических поверхностей фланцев внутренними коническими поверхностями хомута.

В обоих случаях прокладка может занимать относительно граней проточек два положения. В первом случае она еще при сборке касается внутренних и наружных поверхностей проточек, а уплотняется в результате упругой деформации прокладки и зон

контакта фланцев. Во втором положение прокладки зависит от затяжки шпилек. При сборке она контактирует с внешней поверхностью верхнего фланца и фаской нижнего, а при последующем обжиме фланцами ее положение и размер меняются, она уменьшается в пределах упругой деформации. Указанием на упор прокладки о внутреннюю поверхность проточки служит резкий скачок в осевом усилии — при затяжке шпилек хомута.

Поставляемая заводами арматура в основном изготовляется с прокладками, выполненными по второй схеме.

В методике расчета для второго способа установки прокладки она рассматривается как элемент толстостенного сосуда, находящегося под внешним давлением р0. Тогда эквивалентное напряжение в зоне внутренней поверхности можно определить из формулы

|

|

|

|

2 |

|

2 |

|

|

|

экв |

|

|

Z |

|

|

Z |

|

где — окружное и z осевое напряжения.

2r 2

p0 rн2 н rв2

|

|

|

P |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z |

|

|

f |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пр |

где rн и rв—радиусы прокладки (наружной и внутренней); |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рг—осевое усилие; fnp—площадь сечения прокладки, перпендикулярная к ее оси. Подставляя, получим |

||||||||||||||||||||||

|

|

|

|

P |

|

3P |

2 |

4 |

2 |

(r |

2 |

r |

2 |

) |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

экв |

|

|

|

|

|

|

|

||||||

p |

|

|

|

z |

|

|

z |

|

|

н |

в |

|

|

|

|

|

|

|

|

|||

0 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

4 r |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2P tg |

1 |

p D |

П |

h |

р |

|

Осевое усилие и внешнее давление связаны уравнением: |

z |

0 |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||||

где Dn— диаметр цилиндра в плоскости касания прокладки и фланца: Dn=2rн - 2R0( I—sin 1), |

||||||||||||||||||||||

hР=hП—0,22Ro — рабочая высота прокладки. |

|

|

|

|

|

|

|

|||||||||||||||

Примем, что максимальное р0 должно быть таким, при котором экв |

т |

материала прокладки. В таком случае становится |

||||||||||||||||||||

возможным заменить экв на т с одновременной корректировкой уравнения введением в него коэффициента запаса прочности, обычно принимаемого 2.5 для фланца и 2,25 для прокладки; тогда экв = т/n

Для определения усилия затяжки необходимо учесть силы трения, возникающие на контакте прокладка—фланцы. С учетом их усилие затяжки будет:

|

|

|

|

|

D |

|

h |

|

(r |

2 |

r |

2 |

) |

|

|

|

||

|

|

|

|

|

П |

Р |

|

|

|

ЭКВ |

|

|||||||

P |

|

|

|

|

|

|

Н |

|

В |

|

|

|||||||

ЗАТ |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

cos( |

) |

|

2 |

2r |

tg ( |

) h |

|

D |

|

1 |

|

1 |

|

|||||||

|

|

|

Р |

П |

|

|||||||||||||

|

|

Н |

1 |

|

|

|

|

|

|

|

|

cos( |

) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

Когда угол 1 |

имеет большие значения, осевые напряжения малы, поэтому их можно не учитывать. Обозначив |

|||||||||||||||||||

получим упрощенную формулу для определения усилия затяжки: |

P |

0,25 D |

|

h (1 k |

2 |

) ctg |

|

|||||||||||||

|

|

|

||||||||||||||||||

ЗАТ |

|

П |

Р |

|

Т |

1 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Усилия, действующие при работе фланцевого соединения, определяются по формуле: |

|

|||||||||||||||||||

P |

Р |

|

Р |

|

(F |

А |

) р |

|

, где |

F |

D |

|

/ 4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

0 |

|

П |

|

|

|

|

|

|

|

|

||||||

ЗАТ |

|

ДАВЛ |

ЗАТ |

0 |

0 |

|

РАБ |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

k

rВ

/ rН

,

Эта формула

Величины |

А |

|

|

|

0 |

соответствует положению

0,5 D |

h |

f (k)ctg |

, |

f (k) 2k |

2 |

/(1 |

|

||||||

|

П Р |

1 |

|

|

|

|

прокладки, контактирующей в результате затяжки с обеими поверхностями канавки.

k |

2 |

) |

|

где —коэффициент Пуассона.

При использовании арматуры с фланцевыми соединениями старых типов уплотнение прокладок происходит по первому способу. Поэтому практический интерес представляет расчет фланцевого соединения по схеме (см. рис. IV.9, б). Методика этого расчета проще.

В этом случае усилие Рзат определяют по допустимому давлению предварительного обжима q прокладки:

Р |

D b |

q |

, где Dcp—средний диаметр прокладки; Ьэф—эффективная ширина прокладки. |

|

|||

ЗАТ |

СР ЭФ |

|

|

Допустимое давление для сталей марок сталь 20 принимается равным 120—130 МПа, для сталей, предназначенных для работы в коррозионных средах, марок 1Х18Н9—170—175 МПа Приведенный выше метод расчета шпилек предназначен для эксплуатации фланцевого соединения при отсутствии резких

колебаний температур продукции и окружающей среды и при симметричном и равномерном распределении усилий по шпилькам. Момент действия экплутационного давления на опасное сечение AC Мас=Рэкс*Lас W=аb2/6 σ=Mac/W. σ [σ]/к, к-коэффициент запаса прочности=1,5...2 Приведенный выше метод расчета шпилек предназначен для эксплуатации фланцевого соединения при отсутствии резких колебаний температур продукции и окружающей среды и при симметричном и равномерном распределении усилий. Корпус задвижки, крестовики и другие корпусные детали на прочность рассчитывают по формуле

где S — толщина стенки в рассматриваемом сечении в мм; р0 — внутреннее давление в кгс/см2; Dс — внутренний диаметр корпуса в рассматриваемом сечении в мм; [σ] —допускаемое напряжение, определяемое как σт/n; σт — предел текучести для материала корпуса в кгс/см2; п — коэффициент запаса прочности, принимаемый для корпусных деталей, работающих под внутренним давлением, равным 2,5—3); с — поправочный коэффициент на коррозию, равный 2—5 мм в зависимости от агрессивности среды.

27. Оборудование газлифтных скважин. Типы газлифтных установок. Пусковые и рабочие газлифтные клапаны, принцип их действия.

При газлифтном способе эксплуатации нефтяных скважин подъем жидкости происходит за счет энергии газа, нагнетаемого под давлением с поверхности в колонну подъемных труб. Наиболее рациональной технологической схемой эксплуатации скважин является замкнутый газлифтный цикл, при котором нагнетаемый в газлифтные скважины газ многократно используется для подъема жидкости из скважин. При этой схеме в состав промыслового газлифтного комплекса входят: компрессорная станция, трубопроводы подачи газа по промыслу, газораспределительные батареи, сепараторы, газоочистители и скважинное газлифтное оборудование.

В состав оборудования для эксплуатации скважин газлифтным способом входят: колонна насосно-компрессорных труб с рабочими и пусковыми клапанами, пакер, клапан-отсекатель, ингибиторный клапан, клапан аварийного глушения, разъединитель и прочие устройства, наличие которых обусловлено особенностями технологического режима эксплуатации скважин и характером пласта. Устье газлифтной скважины оборудуется колонной головкой и устьевой арматурой, позволяющими герметизировать межтрубное пространство, подвешивать одну или несколько колонн насосно-компрессорных труб, подводить в скважину газ, отводить продукцию пласта в промысловую сеть.

Для оборудования устья газлифтной скважины используется фонтанная арматура.

Для оборудования насосно-компрессорных труб различного вида клапанами в колонну труб встраивают скважинные камеры. Скважинные камеры предназначены для посадки газлифтных или ингибиторных клапанов, глухих или циркуляционных пробок при эксплуатации нефтяных скважин фонтанным или газлифтным способом.

Устанавливают газлифтные клапаны в скважинных камерах специальным инструментом, спускаемым на проволоке гидравлической лебедкой. Эксцентричность камеры обеспечивает при установленном клапане сохранение свободного проходного сечения, равного проходному сечению НКТ. Это позволяет выполнять необходимые работы в скважине без извлечения насоснокомпрессорных труб.

Скважинные камеры состоят из наконечников, рубашки и кармана. Рубашку изготавливают из специальных овальных труб. Для уплотнения клапанов в кармане предусмотрены посадочные поверхности. В кармане камеры имеются перепускные отверстия, через которые газ поступает к газлифтному клапану и, открывая его, газирует жидкость в подъемных трубах. При ремонтнопрофилактических работах в карман может быть установлена циркуляционная пробка, а при необходимости заглушить перепускные отверстия - глухая пробка.

Установка камер значительно облегчает и ускоряет спуск скважин и подъем оборудования.

Скважинная камера имеет приварные наконечники и карманы для установки клапанов. Сварка в месте подсоединения наконечников ослабляет прочность скважинной камеры, особенно при работе в агрессивных средах. Поэтому конструкторами принята и вторая технология изготовления скважинных камер, в которой наконечники и рубашка выполняются из цельных труб, без сварки. В этом случае приваривают только карман для установки клапана.

Диаметральные размеры скважинных камер определяются диаметром колонны насосно-компрессорных труб, в которую они встраиваются, и диаметром клапанов.

Длина камеры обусловлена длиной клапана и технологическими особенностями его установки в карман Последнюю задачу разработчик решает при графическом оформлении камеры с учетом размеров клапана и инструмента для его посадки. Рассмотрим несколько подробнее пусковой сильфонный газлифтный клапан, имеющий характерные для всех клапанов элементы.

Газлифтные клапаны Г, управляемые давлением газа, состоят из устройства для зарядки, сильфонной камеры, пары шток-седло, обратного клапана и устройства фиксации клапана в скважинной камере. Сильфонную камеру заряжают азотом через золотник, установленный во ввернутом заряднике. Давление в сильфонной камере клапана регулируют через зарядник

на специальном приспособлении стенда СИ-32. Сильфонная камера-герметичный сварной сосуд высокого давления, основным рабочим органом которого служит металлический многослойный сильфон, являющийся чувствительным элементом клапана. Роль запорного устройства выполняет пара шток-седло. Газ к клапану поступает через отверстие, сообщающееся с затрубным пространством через окна кармана скважинной камеры. Отверстие расположено между двумя комплектами манжет, благодаря чему создается герметичный канал для поступления газа, нагнетаемого из затрубного пространства.

Обратный клапан предназначен для предотвращения перетока жидкости из подъемных труб в затрубное пространство скважины.

Газлифтные клапаны Г по назначению делятся на пусковые и рабочие.

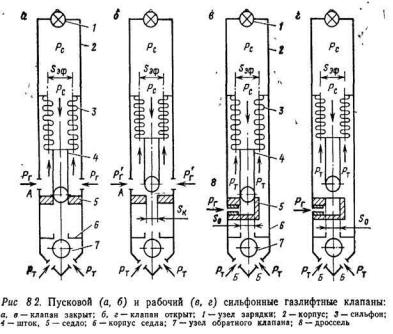

Управляющим давлением для пусковых клапанов (см.

рис. 82, а и б) является давление газа, нагнетаемого в затрубное пространство скважины. При их работе газ через отверстие Л проникает в полость, где воздействуя на эффективную площадь сильфона, сжимает его, в результате чего шток поднимается и газ, открывая обратный клапан, поступает в подъемные трубы, аэрируя жидкость в них.

Нагнетаемый газ снижает уровень жидкости в кольцевом пространстве ниже первого клапана. При этом через отверстие клапана газ поступает в подъемные трубы, уровень жидкости постепенно повышается. По мере эксплуатации уровень жидкости в кольцевом пространстве снижается, и обнажается второй клапан. Первый клапан при этом закрывается, и аэризация происходит через второй клапан.

Число клапанов зависит от давления газа в скважине и ее глубины. Закрываются клапаны последовательно по мере снижения уровня в кольцевом пространстве скважины в момент, когда перепад между давлениями в кольцевом пространстве и в подъемной колонне, действующий на клапан, достигает заданного.

Понижение уровня в затрубном пространстве продолжается до глубины расположения нижнего (рабочего) клапана, через который поступает газ при заданном технологическом режиме работы скважины, при этом верхние (пусковые) клапаны закрыты. Они используются только в период пуска скважины.

28. Типоразмеры и конструкции штанговых насосов. Группы посадки плунжера в цилиндре.

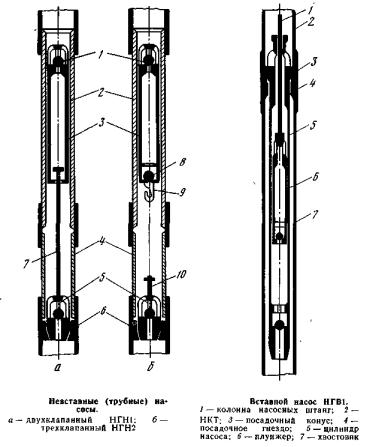

Насосы по своей конструкции делятся на две основные группы: невставные (трубные) и вставные. В каждой из этих групп имеются различные типы насосов, отличающиеся конструктивными особенностями, устройством отдельных узлов.

Невставные насосы характерны тем, что цилиндр насоса спускается на насосно-компрессорных трубах, а его плунжер в сборе со всасывающим и нагнетательным клапанами — на штангах. Поднимают невставной насос из скважины также в два приема: сначала извлекаются штанги с плунжером и клапанами, а затем трубы с цилиндром.

Вставной насос спускают в скважину в собранном виде (цилиндр насоса вместе с плунжером) на штангах и' извлекают его на поверхность также в собранном виде. Спущенный в со

бранном виде вставной насос закрепляют в скважине при помощи специального замкового приспособления, заранее спускаемого в скважину на трубах.

Невставные (трубные) насосы подразделяются на два типа: двухклапанные НГН1 и трехклапанные НГН2 (насосы глубинные невставные первого и второго типов соответственно). Эти насосы имеют три основных узла: 1) цилиндр с седлом конуса всасывающего клапана; 2) плунжер с нагнетательными клапанами (одним или двумя); 3) всасывающий клапан с захватным приспособлением.

Вставные насосы НГВ (насос глубинный вставной) с опорой, расположенной в верхней его части, НГВ1 имеют три основных узла: цилиндр, плунжер и замковая опора цилиндра.

Глубинные насосы с металлическими плунжерами всех типоразмеров изготовляют с зазорами трех величин между

плунжером и цилиндром, что характеризует степень пригонки или посадку плунжера в цилиндре насоса.

В зависимости от величины зазора между плунжером и цилиндром насосы подразделяются на три группы посадки: I — с тугой посадкой (минимальный зазор); II — со средней посадкой; III группа— со слабой посадкой (максимальный зазор).

Зазоры (в мм) между плунжером и цилиндром для глубинных насосов всех типоразмеров следующие: для насосов I группы -

0,02…0,07; II группы - 0,07…0,12; III группы - 0,12…0,17.

Группы посадок устанавливает потребитель при передаче заводу заказов на изготовление насосов.

При высокой температуре и большой вязкости нефти нужно применять насос со слабой пригонкой и, наоборот, при низкой температуре и малой вязкости нефти — с тугой пригонкой. Невставной 28, 32, 43, 55, 68, 82, 93 Вставоной 28, 32, 38, 43, 55, 68 мм

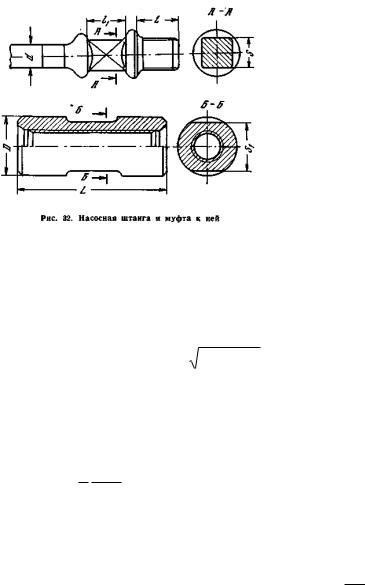

29. Конструкция и размеры насосных штанг и муфт к ним. Материалы и методы упрочнения насосных штанг и муфт. Расчет и конструирование штанговой колонны.

Насосные штанги выпускают в соответствии с ГОСТ 13877—68 диаметрами 12, 16, 19, 22 и 25 мм и средней длиной 8 м. Для подбора длины колонны 'штанг при посадке плунжера выпускают также короткие штанги длиной от 1 до 3 м тех же диаметров.

Часто в скважину спускают ступенчатые колонны, состоящие из штанг нескольких диаметров. Для соединения штанг разных диаметров, например, 16 и 19 мм, 19 и 22 мм, 22 и 25 мм, изготовляют переводные муфты ГОСТ 13877—68 рекомендует для изготовления штанг стали марок 40

(углеродистая), 20НМ (никель-молибденовая) и ЗОХМА хромистомарганцовистая).

Для повышения механических свойств стали и достижения равнопрочности штанг по всей длине их подвергают различным видам термической обработки: нормализации (нагрев до определенной температуры с последующим охлаждением на воздухе), сорбитизации, состоящей из трех операций —

нормализации, закалки и отпуска. Для упрочнения штанг поверхность их закаливается токами высокой частоты или наклепывается дробью.

РАСЧЁТ КОЛОННЫ ШТАНГ Колонна штанг рассчитывается с учетом переменных нагрузок действующих на штанги в течение каждого качания, не по мак-

симальному напряжению, вычисленному исходя из статических условий прочности, а по методике, предложенной А. С. Вирновским, согласно которой в качестве расчетного принимается «приведенное» напряжение, учитывающее циклический

характер работы штанг:

|

ПР |

|

|

MAX |

|

A |

|

|

|

|

где пр — приведенное напряжение в опасном сечении колонны штанг; max —

максимальное напряжение в опасном сечении за цикл; ; a — амплитуда напряжения в опасном сечении за цикл.

|

MAX |

|

СР |

|

А |

|

|

|

где

|

|

|

|

MAX |

|

MIN |

|

|

|

||||

|

|

|

|

|

||

|

СР |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

MAX |

|

MIN |

|

|

|

||||

|

|

|

|

|

||

|

A |

|

|

|

2 |

|

|

|

|

|

|

|

В формулах min — минимальное

|

|

1 |

D |

2 |

|

|

||

|

|

gL |

|

|

|

ПЛ |

1 gL |

|

|

|

|

|

|

|

|

|

|

|

СР |

2 d |

2 |

1 |

||||

|

|

|

ШТ |

|

|

|||

напряжение за цикл (минимальным будет напряжение при ходе штанг вниз).

|

|

|

1 |

|

|

D2 |

L m gL |

2 s |

|

|

a |

|

ПЛ |

|

|||

|

|

0 d 2 |

|

|||||

|

A |

|

2 |

|

1 |

2g |

||

|

|

|

|

|

|

ШТ |

|

|

где ср и а — напряжение в Па; и p1 — плотность жидкости и металла штанг в кг/м3; g — ускорение силы тяжести (g— 9,81 м/с2); L — глубина спуска насоса в м; D и d — диаметр плунжера и штанг в любой, но одинаковой размерности (мм); а0 — коэффициент, имеющий размерность плотности, принимаемый равным 1150 кг/м3; т — средний кинематический коэффициент,

равный 1,05…1,2; — угловая скорость кривошипа (

|

n |

|

30 |

||

|

где n — число качаний в минуту); s — длина хода сальникового

штока в м.

При подборе группы прочности стали для штанг руководствуются следующими нормами допускаемых приведенных напряжений:для углеродистых штанг (сталь 40) — 7 МПа);для тех же штанг с уплотненной поверхностью — 80 МПа для легированных сталей с соответствующей термообработкой — 90…110 Мпа.

30. Устьевая арматура скважин, эксплуатирующихся штанговыми насосными установками. Конструк-ции и предъявляемые к ним требования.

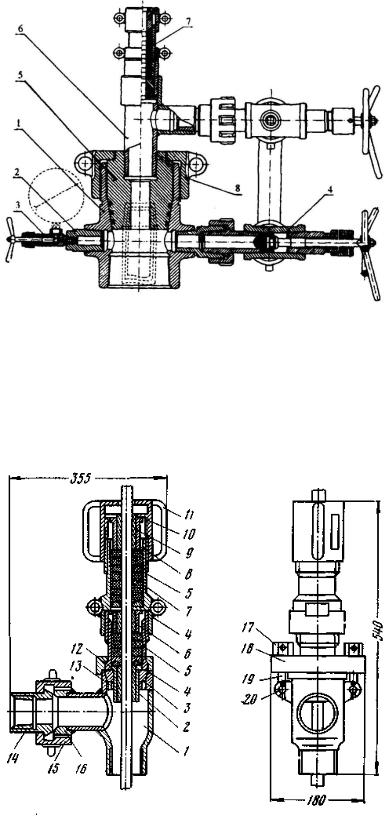

Устьевая арматура скважины, эксплуатируемой УШГН, кроме функций выполняемых при всех способах добычи должна обеспечить герметичность перемещающегося в ней возвратнопоступательно полированного штока. Последний является механической связью между колонной штанг и головкой балансира СК. На рис. 5.6 приведена одна из конструкций арматуры [ 12], применяющейся на промыслах.

Рис. 5.6. Устьевая арматура:

1 - колонная головка; 2 - затрубный ниппель; 3 - вентиль манометра; 4 - затрубный патрубок с вентилем; 5 - трубная головка; 6 - торйник; 7 - сальник; 8 - гайка.

Для подвески насосных труб, вывода продукции скважины в выкидную линию, герметизации устья, а также для отбора газа из затрубного пространства, на устье скважины устанавливают специальное оборудование. Это оборудование состоит из планшайбы и тройника-сальника. Известно много конструкций устьевого оборудования

насосных скважин, изготовляемых как на заводах, так и в мастерских НГДУ. Наиболее известной конструкцией долгое время было оборудование СГН, созданное в АзИНМАШе более 20 лет тому назад. В этой конструкции планшайба с подвешенными на ней трубами устанавливается на колонный фланец. В верхнюю муфту труб ввинчивают тройник для отвода нефти. Выше тройника для его герметизации и пропуска сальникового штока устанавливают сальник, набивку которого уплотняют сверху крышкой.

В связи с широким внедрением напорных систем сбора нефти и газа появилась необходимость применять на устье глубиннонасосных скважин оборудование, работающее при повышенных давлениях. С этой целью применяют устьевые сальники с самоустанавливающимися головками (СУСГ1, и СУСГ2).

Устьевой сальник СУСГ2.

1 - тройник; 2, 6, 8 - нижняя, промежуточная (средняя) и верхняя втулки; 3 - шаровая головка; 4 - нижний и верхний манжетодержатели; 5 - нижняя и верхняя сальниковые набивки; 7 -корпус сальника; 9 - вкладыши; 10 - крышка корпуса; 11 - ручка; 12 - уплотнительное кольцо; 13 - стопор; 14 -ниппель; 15 - накидная гайка; 16 - наконечник; 17гайка; 18 - крышка; 19 - откидной болт; 20 - палец Сальник СУСГ2 с двойным уплотнением (рис. 37) состоит из

двух основных узлов: самоустанавливающейся шаровой головки и тройника. В шаровой головке помещены нижняя и промежуточная (средняя) втулки, нижний манжетодержатель и нижняя сальниковая набивка. В корпусе сальника, навинченном на головку, помещены верхний манжетодержатель, верхняя сальниковая набивка и верхняя втулка (грундбукса). Сальниковую набивку подтягивают крышкой, навинченной на корпус. В верхней части крышки предусмотрен резервуар для масла,

служащий для смазки трущихся поверхностей сальникового штока и вкладышей.

Шаровая головка в тройнике удерживается крышкой 18, закрепленной двумя откидными болтами и гайками. Болты в тройнике установлены при помощи пальцев. Тройник снабжен специальным устройством для присоединения сальника к выкидной линии, состоящим из наконечника, ниппеля и накидной гайки.

Устьевой сальник с самоустанавливающейся головкой с двойным уплотнением позволяет заменять изношенные сальниковые набивки без разрядки скважины.

Сальник-тройник должен быть герметичен. Во время работы насосной установки необходимо следить, не пропускает ли сальник жидкость, и обнаруженные в нем дефекты надо немедленно устранять, потому что утечки через сальник ведут к загрязнению площадки вокруг устья скважины и к потере нефти.

31. Конструкция станка-качалки (СК). Кинематические показатели СК. Усовершенствование кинематики и конструкции СК. Основные критерии совершенства СК.

Станок-качалка применяется в умеренном и холодном макроклиматических районах. Основные узлы станка-качалки - рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирно подвешенные к балансиру, редуктор с кривошипами и противовесами - комплектуется набором сменных шкивов для изменения числа качаний. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной салазке., Станки-качалки выполняются в двух исполнениях:

СК, выпускаемые семи и СКД, выпускаемые шести типоразмеров. Отличительные особенности станков-качалок типа СКД следующие: кинематическая схема преобразующего механизма несимметричная (дезаксиальная-Д) с углом дезаксиала 9° и повышенным кинематическим отношением 0,6; меньшие габариты и масса; редуктор установлен непосредственно на раме станка-качалки.

Принятое условное обозначение станка-качалки характеризует: СК - станок-качалка;

первая цифра - наибольшая допускаемая нагрузка на устьевой шток, х 10 кН;

вторая цифра - длина хода точки подвеса штанг, м; третья цифра -наибольший допускаемый крутящий момент на ведомом валу редуктора, х 10-2 кНм.

Станок-качалка типа СКД:

1 — подвеска устьевого штока; 2 — балансир с опорой; 3 — стойка; 4

—шатун; 5 — кривошип; 6 — редуктор; 7 — ведомый шкив; 8 — ремень; 9 — электродвигатель; 10 — ведущий шкив; 11 — ограждение; 12 — поворотная плита; 13 - рама; 14 — противовес; 15 — траверса; 16

—тормоз.

Кинематика точки подвеса штанг

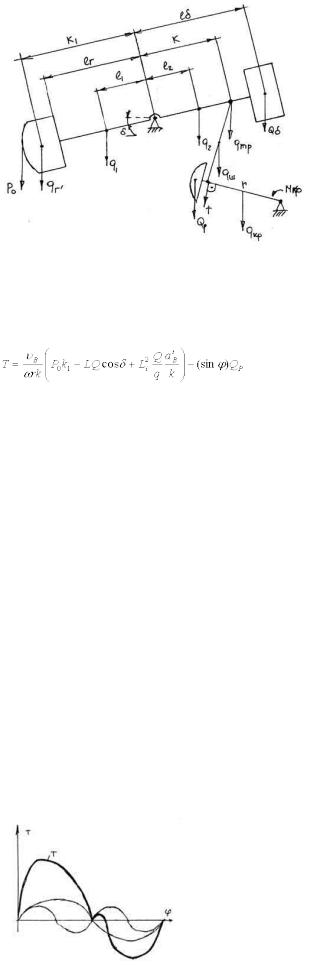

Обозначим: кривошип отрезком ОА длиной r, шатун отрезком АВ длиной l, заднее ВС и переднее СД плечи балансира с длинами соответственно к и к1, база – расстояние между точками О и С длиной р. Рисунок – Кинематическая схема преобразующего механизма

Элементарная теория основана на следующих допущениях: преобразующий механизм станка-качалки рассматривается как обычный кривошипно-шатунный (т.е. r/l=0; r/k=0).

Отсюда следует, что точка В движется по прямой В1, В2, а =0. В этом случае закон движения точки B, а следовательно, и точки подвеса штанг D может быть определен с помощью теории кривошипно-шатунного механизма.

Приближенная методика (теория) основывается на допущении, что r/k=0, траектория движения точки В – прямая, т.е. по существу также является теорией кривошипно-шатунного механизма, в котором учитываются конечные величины соотношения r/l.

Точная методика (теория) не содержит допущений, принятых в рассмотренных ранее теориях, кроме одного, принятого ранее и специально не оговоренного: мгновенная угловая скорость вращения кривошипа постоянна и неизменна в течение всего

двойного хода точки подвеса штанг.

Точные законы изменения перемещения, скорости и ускорения точки подвеса штанг могут быть получены двумя способами: аналитическим – искомые величины определяются посредством тригонометрических преобразований и графически – построением положений механизма, планов скоростей и ускорений для различных углов поворота кривошипа Приближенная и элементарная методики В1В= ОВ1- ОВ,

где ОВ1 = r + l , а величина ОВ= Оа+ аВ. Величины Оа и аВ могут быть найдены из прямоугольных треугольников ВаА и ОаА:

Ва=lcos , Оа=rcos . Окончательно можно записать: SB = r+l-( lcos + rcos ) = r ( 1-cos )+l (1-cos ).

По теореме синусов для треугольников ОАВ следует, что r/sin =l/sin .откуда sin = (r/l) sin .Так как cos = 1- sin2 , то подставив значение синуса и используя приближенную формулу для извлечения корня, получимcos = 1- (r/l)2 sin2 1- 0,5(r/l)2 sin2 . Подставив полученное значение в исходную формулу для SB и заменив = t, получим SB = r(1- cos t) + (r2/2l) sin t Искомое перемещение точки D определяется, исходя из перемещения точки В с учетом соотношения плеч балансира k1/k,

SD = (k1/k) r (1- cos t) + (r2/2l) sin t . Скорость движения точки D получим, продифференцировав это уравнение:

D = (k1/k) r sin t + (r2/2l) sin2 t . Ускорение движения точки D определим, еще раз продифференцировав это уравнение:

wD = (k1/k) 2r cos t + (r/l)cos2 t. максимальный путь SD будет при t=180, т.е. длина хода точки подвеса штанг SDmax = 2rk1/k, что максимального значения скорость достигнет при углах поворота кривошипа t= 90, 270 и будет равна Dmax = SDmax /2. Максимальное ускорение будет при t =0 , 180 и равнo wmax = (2S/2)(1 (r/l)).

Уравнения описывают закон движения точки подвеса штанг при допущении, что траектория движения точки В – прямая. Если пренебречь также и величиной отношения r/l1, как это принимается в элементарной методике, то из полученных зависимостей после подстановки в них r/l =0, получим

SD=(k1/k)r(1-cos t),D=(k1/k)rsin ,wD = (k1/k) 2rcos t.

Пути совершенствования cтанков-качалок

Можно выделить два основных направления: 1) совершенствование кинематической схемы станков-качалок, разработка амортизаторов; 2) улучшение системы уравновешивания и самой конструкции станка-качалки, компоновка ее узлов.

Анализ соотношений длин звеньев четырехзвенника позволяет найти пути снижения габаритов станков-качалок при допустимых значениях кинематических коэффициентов. С этой целью были сопоставлены габариты станков-качалок, длина хода которых увеличена до определенной величины за счет простого удлинения звеньев и за счет изменения отношений длин звеньев r/l и r/k. Последнее дало значительный эффект. Продолжается анализ и сопоставление кинематических схем при опоре балансира в середине и в конце. Несмотря на более тесное расположение оборудования, схема с опорой на конце балансира привлекает возможностью резко сократить габаритыпо длине, а также габариты фундаментов. Эта схема особенно удобна при пневматическом уравновешивании.

Разрабатывают и испытывают различные схемы амортизаторов, значительно снижающих продольные собственные колебания штанг, а следовательно, нагрузки на штанги и станок-качалку. Это повышает их надежность.

Амортизаторы встраивают в подвеску штанговой колонны или в шатуны. В начале хода головки балансира вверх или вниз) амортизатор, деформируясь сам, увеличивает период разгона штанг, уменьшая ускорение их движения. Амортизаторы выполняли пружинными, но их большая жесткость (при требуемых нагрузках и малых габаритах) не позволила достаточно полно решить поставленную задачу. Поэтому в последнее время исследователи перешли к изучению пневматических, гидравлических амортизаторов и амортизаторов с резиновыми элементами.

32. Тангенциальные силы на пальце кривошипа СК при комбинированном уравновешивании. Принцип расчета и выбора мощности электродвигателя для привода СК.

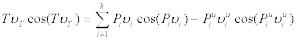

Для прочностного расчета элементов СК, ее уравновешивания , выбора мощности двигателя необходимо знать зависимости описывающие изменения усилий на элементы СК в течении двойного хода. Одним из важнейших силовых факторов является тангенциальное усилие (Т), действующее на палец кривошипа. Определим это усилие для общего случая.

Имеем Мкр = Т*r,

где Мкр - крутящих момент на ведомом валу редуктора.

Т - тангенциальная составляющая усилия действующего на палец кривошипа

r - радиус кривошипа.

Т.к. r всегда постоянно, необходимо определить Т = f( от сил действующих на СК за полный оборот кривошипа).

Для того, чтобы определить Т в зависимости от сил, действующих на СК и от положения механизма применяют теорему Жуковского о жестком рычаге.

,

,

где uТ- скорость точки приложения силы Т

Pi - величина каждой действующей силы на эту систему ui - скорость движения точки приложения Pi

Piи- силы инерции от действия силы (Piui) - угол между силой и скоростью. Используя данную теорему получим

(1)

где uВ- скорость движения т.В

Q - общий вес балансира с уравновешивающим грузом

L - расстояние от центра тяжести балансира до оси качения Li - радиус центра массы

QP - вес кривошипного совместно с уравновешивающим грузом atB - тангенциальное значение ускорения т.В.

Анализ зависимости (1) показывает, что величина Т является:

-величиной переменной

-зависит от положения механизма

-зависит от закона изменения силы Р0 (от скважины)

-от величины скорости и ускорения т.В

-от соотношения длин элементов СК

-от веса элемента СК и уравновешивающих грузов Полученное выражение (1) можно представить по другому:

, (2)

, (2)

где Т0 - тангенциальное усилие от действия силы Р0, т.е. от действия скважины Тб - тангенциальное усилие от веса балансира и уравновешивающего груза на нем

Тi- тангенциальное усилие от действия инерционных сил, возникающих при движении балансира и уравновешивающего груза на нем Ткгр = Тр - тангенциальное усилие от кривошипа и уравновешивающего груза на нем.

С другой стороны, Аливерзаде было показано, что выражение (1) и (2) можно достаточно точно представить в следующем виде

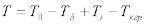

где Аsin j - характеризует влияние статических сил Bsin2j - характеризует влияние динамических сил. В графическом виде имеем для неуравновешенного СК

где Аsin j - характеризует влияние статических сил Bsin2j - характеризует влияние динамических сил. В графическом виде имеем для неуравновешенного СК