Преимущества использования термоэлектрических модулей.

Охлаждающие устройства на основе термоэлектрических модулей (элементы Пельтье) выполняют те же функции, что и традиционные компрессионные или абсорбционные агрегаты холодильников, работающие на основе хладагентов.

Обычный способ охлаждения аппаратуры и устройств с помощью радиаторов состоит в общем случае в приёме на себя радиатором выделяющегося охлаждаемым объектом тепла, распределением принятого тепла по своему внутреннему объёму радиатора и рассеивание тепла с оребрённой поверхности. Вне зависимости от конструкции радиатора его температура всегда будет ниже температуры охлаждаемого объекта в соответствии с законом термодинамики. Для интенсификации теплового обмена, возможности получения температуры охлаждаемого объекта ниже температуры окружающей среды служат термоэлектрические модули (элементы Пельтье), выполняющие функцию тепловых насосов.

Использование термоэлектрических модулей имеет ряд преимуществ:

Отсутствие движущихся и изнашивающихся частей;

Экологическая чистота;

Отсутствие рабочих жидкостей и газов;

Бесшумность работы;

Малый размер и вес;

Возможность плавного и точного регулирования холодопроизводительности и температурного режима;

Устойчивость к механическим воздействиям;

Возможность работы в любом пространственном положении;

Легкость перехода из режима охлаждения в режим нагрева.

Указанные преимущества делают термоэлектрические модули очень популярными, что подтверждается постоянным ростом спроса на них во всем мире и возникновением новых областей их использования.

Термоэлектрическая эффективность и пути её повышения.

Получение и преобразование энергии — одно из важнейших направлений деятельности современной цивилизации, лежащее в самой основе её существования. Поскольку наиболее удобная и универсальная форма энергии для практических применений — электрическая, то особое значение имеет разработка наиболее эффективных методов её получения, и поиск таких методов никогда не останавливался. Весьма остро встал вопрос о повышении эффективности преобразования тепловой энергии в электрическую из-за ощущающейся в настоящее время нехватки ископаемых видов топлива и выброса тепловыми электростанциями огромного количества газов, вызывающих парниковый эффект и глобальное изменение климата.

Большое внимание было обращено в этой связи на твердотельные термоэлектрические преобразователи. Последние имеют ряд преимуществ перед традиционными электрическими генераторами: простота конструкции, отсутствие движущихся частей, бесшумность работы, высокая надёжность, возможность миниатюризации без потери эффективности. Они используются и в экологически чистых холодильных агрегатах, поскольку преобразование энергии с их помощью возможно в обоих направлениях. Однако сегодня обеспечиваемая термоэлектрическими устройствами эффективность преобразования ниже, чем у электрических генераторов или холодильников обычной конструкции, и поэтому они не получили широкого распространения в промышленности. В то же время имеется ряд областей применения, где их достоинства перевешивают их недостатки. Они используются как источники электричества на космических аппаратах и в наручных часах, применяются в портативных холодильных агрегатах в быту, в электронном, медицинском и научном оборудовании, в частности для охлаждения инфракрасных приёмников и оптоэлектронных устройств, и даже для кондиционирования сидений в автомобилях высшего класса. Однако для по-настоящему широких промышленных применений термоэлектрических преобразователей энергии необходимо существенное повышение их эффективности.

Основной характеристикой термоэлектрического материала, определяющей функциональную пригодность и эффективность изготавливаемых на его основе преобразователей энергии, является его добротность (термоэлектрическая эффективность), имеющая размерность обратной температуры, которая зависит только от физических свойств материала преобразователя:

Z=2/æ, (6)

где - коэффициент термоэдс; - электропроводность; æ – теплопроводность.

Для определения добротности материала чаще пользуются безразмерной формулой:

ZТ=2Т/æ, (7)

где Т – рабочая температура.

При повышении термоэлектрической эффективности энергетические характеристики устройств улучшаются. Величины α, σ и æ в свою очередь зависят от основных физических параметров вещества, таких, как теплопроводность решетки ϰр, подвижность μ, и эффективная масса m* носителей заряда.

В литературе сформулированы в общем виде принципы оптимизации термоэлектрических материалов:

1. Увеличение электропроводности (увеличение подвижности носителей тока) материала;

2. Увеличение коэффициента Зеебека (увеличение плотности состояний вблизи уровня Ферми) в материале;

3. Уменьшение теплопроводности материала за счет рассеяния фононов на границах зерен.

Максимальной величине Z соответствует определенная концентрация носителей заряда, которая достигается введением легирующих примесей или же смещением состава материала относительно стехиометрического. Таким образом, получение высокоэффективных термоэлектрических материалов на основе Bi2Te3 связано с исследованием их физико-химических свойств и определением легирующего действия примесей, с изучением явлений переноса, зонной структуры и влияния технологических условий на структуру и свойства. Согласно приведённой формуле (6) высококачественный термоэлектрический материал должен одновременно иметь высокую электропроводность, большую термоЭДС и низкую теплопроводность. ТермоЭДС и проводимость определяются только электронными свойствами материала, теплопроводность, напротив, есть сумма электронного вклада æэ и теплопроводности кристаллической решетки æр. Теплопроводность кристаллической решетки – способность ионов, находящихся во взаимодействии между собой, принимать тепловую энергию и передавать ее. Теплопроводность электронного газа – наоборот, если нет взаимодействия с решеткой, то, сколько электронный газ получил энергии, столько он ее и перенес. При очень сильном взаимодействии с решеткой электрон получает энергию, но фактически не переносит ее. Согласно закону Видемана – Франца электропроводность σ прямо пропорциональна электронной теплопроводности æэ. Увеличение проводимости сопровождается не только ростом электронной теплопроводности, но и обычно падением термоЭДС, так что оптимизировать величину ZT оказывается не просто. В природе нет таких материалов, которые имели бы одновременно большие значения термоЭДС и малые значения теплового сопротивления. Противоречие заключается в том, что высокую электропроводность обеспечивают электроны за счет слабого взаимодействия с кристаллической решеткой, но и доля теплоты, которую переносят электроны, очень значительна. Поэтому существует задача создания материала с высокой термоэлектрической добротностью, т.е. с оптимальными коэффициентами термоЭДС, теплопроводности и электропроводности.

В последние десятилетия достигнуты высокие значения термоэлектрической эффективности Z=3,2·10-3К-1 на материале, полученном методом вертикальной зонной плавки за счет, использования анизотропии кристаллической решетки (для электропроводности σ р-типа она достигает 2÷3, а для σ n-типа - 4÷6) . При этом надо отметить, что в общей массе термоэлектрические параметры материала n-типа всегда уступают таковым для материала р-типа проводимости. Однако, материал, полученный зонной плавкой, имеет очень низкие механические свойства из-за раскалывания кристаллов по плоскостям спайности, между которыми преобладают ван-дер-ваальсовские силы связи, что ведёт к большим потерям материала при механической обработке. Поэтому весьма привлекательным и перспективным остается метод горячей экструзии, который позволяет получать стержни термоэлектрического материала нужной конфигурации и с достаточно высокими величинами термоэлектрической эффективности Z ≥2,8·10-3К-1 для n-типа проводимости и Z ≥ (3,0÷3,2)·10-3К-1 для р-типа проводимости (что соответствует мировому уровню). Экструдированный материал по механическим свойствам в 2-3 раза превышает материал после зонной плавки.

В настоящее время широкую популярность получило изготовление и изучение объёмных наноструктурированных термоэлектрических материалов. Наноструктуры – это структуры, характерные физические размеры которых равны нанометрам, т. е. 10-9 – 10-7м. Когда физические размеры тела в одном или нескольких измерениях уменьшаются до нанометров, факторы, определяющие электронное строение, изменяются благодаря возникающим квантовым эффектам. Увеличение термоэлектрической эффективности в наноструктурированных термоэлектриках в основном связано с уменьшением решёточной теплопроводности в результате возрастания рассеяния фононов на границах нанозёрен и структурных дефектах внутри зёрен.

Выбор оптимальной концентрации носителей тока.

Один из самых простых с технологической точки зрения метод улучшения термоэлектрических свойств полупроводникового материала – выбор оптимального уровня легирования, т. е. такого, который обеспечивает максимальное значение термоэлектрической добротности. Существование оптимального уровня концентрации электронов связано с тем, что при увеличении электронной концентрации проводимость обычно растёт, а термоЭДС падает. Это падение можно понять, если вспомнить механизм возникновения термоЭДС.

Если в образце с электронной проводимостью существует перепад температуры, то электроны на горячем конце имеют более высокие энергии и скорости, чем на холодном, и более интенсивно диффундируют к холодному концу, чем двигающиеся им на встречу электроны с холодного конца, имеющие меньшие энергии и скорости. В результате возникает поток электронов с горячего конца на холодный, и на холодном конце образуется отрицательный заряд, а на горячем остается нескомпенсированный положительный. Таким образом возникает объемная термоЭДС.

Ясно, что если материал содержит носители заряда разных знаков, то их вклады в термоЭДС будут вычитаться, потому что и электроны, и дырки идут с горячего конца образца на холодный, однако приносят с собой заряды противоположного знака. По этой причине хороший материал для термоэлектрических применений должен иметь монополярную проводимость.

Вернёмся теперь к зависимости термоЭДС от концентрации носителей заряда. При увеличении концентрации газ носителей заряда становится вырожденным, когда уровень Ферми (электрохимический потенциал) попадает в зону проводимости, а энергия Ферми, т. е. расстояние от уровня Ферми до дна этой зоны, превосходит величину k (где k – константа Больцмана). Энергия и скорость частиц определяются при этом величиной энергии Ферми и почти не зависят от температуры, поэтому электронные потоки с холодного и горячего концов образца различаются незначительно и термоЭДС оказывается мала.

Значительно больших значений термоЭДС и термоэлектрической добротности можно ожидать в случае полупроводников и полуметаллов в условиях, когда концентрация не слишком мала, но сильное вырождение отсутствует.

Наибольшее

значение (σ ![]() α2)

в материале n-типа получается, когда

уровень Ферми электронов лежит вблизи

края зоны проводимости. В этом случае

сильного вырождения ещё нет, а асимметрия

плотности состояний и вкладов носителей

заряда электронного и дырочного типа

значительна. Кроме того, при таком

положении уровня Ферми оказывается

очень мала концентрация дырок, уменьшающих

термоЭДС в материале с электронной

проводимостью.

α2)

в материале n-типа получается, когда

уровень Ферми электронов лежит вблизи

края зоны проводимости. В этом случае

сильного вырождения ещё нет, а асимметрия

плотности состояний и вкладов носителей

заряда электронного и дырочного типа

значительна. Кроме того, при таком

положении уровня Ферми оказывается

очень мала концентрация дырок, уменьшающих

термоЭДС в материале с электронной

проводимостью.

Зависимость электропроводности, термоЭДС и теплопроводности от концентрации электронов и дырок представлена на рис. 4.

Рис. 4 Зависимость параметров α, σ и æ от концентрации носителей [1].

Влияние рассеяния фононов на границах нанозёрен на теплопроводность наноструктурированного полупроводникового материала

В настоящее время в литературе установилось точка зрения, что увеличение термоэлектрической эффективности в наноструктурированных термоэлектриках в основном связано с уменьшением решёточной теплопроводности в результате возрастания рассеяния фононов на границах нанозёрен и структурных дефектах внутри зёрен [5,6].

В работах [7,8] был проведен теоретический анализ влияния рассеяния фононов на решеточную теплопроводность в наноструктурированном объемном материале на основе Bi0,4Sb1,6Te3, результаты которого удовлетворительно согласуются с экспериментальной зависимостью теплопроводности от размера зёрен.

На рис. 5 представлена полученная расчетным путем зависимость относительного изменения решеточной теплопроводности æр от размеров нанозёрен (æрs – решеточная теплопроводность в отсутствие рассеяния на границах).

Согласно результатам расчета, рассеяние фононов на межзёренных границах нанозёрен размером около 1020 нм в наноструктурированном твёрдом растворе Bi2Te3 – Bi2Sb3 может уменьшить решёточную теплопроводность на 2030 % по сравнению с исходным материалом. При размере нанозёрен около 200 нм решёточная теплопроводность уменьшается не более чем на 10 %.

Для реализации этого механизма увеличения добротности в объемном наноструктурированном материале необходимы малые размеры нанозерен ~ 10 20 нм. Само по себе получение наноразмерных порошков не представляется задачей особой сложности.

Рис. 5 Зависимость относительного изменения решеточной теплопроводности наноструктурированного материала Bi0,4Sb1,6Te3 за счет рассеяния на границах от размера наночастиц L [7]

Однако сохранение наноструктурного состояния в компактных образцах представляет собой серьезную проблему, связанную с негативным влиянием процессов рекристаллизации при горячем прессовании, приводящих к укрупнению зерен.

Основными факторами, замедляющими рост зерен в результате рекристаллизации, являются понижение температуры и времени прессования, увеличение давления, а также малые добавки наночастиц со слоистой структурой (типа МоS2 или термически расщепленного графита). В последнем случае в нанокомпозитном материале инородные частицы располагаются по границам частиц основного твердого раствора, создавая структуру типа «ядро оболочка».

С целью замедления роста нанозерен в объемном материале вместо горячего прессования стали использовать метод искрового плазменного спекания (SPS) нанопорошков, полученных в высокоэнергетической шаровой мельнице.

Наноструктурированные композиты с наночастицами типа «ядро – оболочка».

Производство наноструктурированных композитных материалов с нужными свойствами является сложным и дорогостоящим процессом. Частицы по типу «ядро-оболочка» содержат по меньшей мере два компонента: материал ядра и материал оболочки. Термоэлектрический материал, содержащий наночастицы по типу «ядро-оболочка», может иметь улучшенную термоэлектрическую эффективность по сравнению с таковой для стандартного термоэлектрического образца. Такая реализация возможна при условии низкой теплопроводности, высокой электропроводности и высокого коэффициента Зеебека. Для типичных однородных термоэлектрических материалов таких, как твердый раствор теллуридов висмута и сурьмы, величина ZT обычно меньше 1. Однако, для однородного объёмного материала теплопроводность и электропроводность коррелируют между собой таким образом, что увеличение электропроводности всегда сопровождается увеличением теплопроводности, поэтому эффект увеличения двух величин одновременно в числителе и знаменателе нивелируется при определении термоэлектрической эффективности.

Термоэлектрический материал содержащий наночастицы по типу «ядро-оболочка» может иметь повышенную величину коэффициента термоЭДС (), благодаря увеличению плотности состояний вблизи уровня Ферми, возникающему из-за влияния квантовых ограничений, например, когда оболочка имеет толщину десятки нанометров или меньше. Теплопроводность может быть в дальнейшем уменьшена за счёт фононного рассеяния на границах «ядро-оболочка» и возможно на других границах или за счет рассеяния на неоднородностях внутри материала. Отсюда можно сделать вывод, что нанокомпозитный термоэлектрический материал с частицами по типу «ядро-оболочка» может иметь более высокую термоэлектрическую эффективность ZT, чем однородный объёмный образец.

Материал для ядра должен иметь существенно меньшую теплопроводность, чем для материала оболочки, по крайней мере, в 10 раз ниже теплопроводности материала оболочки. Материалы с низкой теплопроводностью обычно обладают плохой электропроводностью, т.е. таким материалом для ядра могут быть изоляторы, например, кремнезем (кварц). Материалами для ядра также могут быть диэлектрики.

Оболочка должна иметь толщину в интервале от 0,5 нм до 10 мкм, но наиболее предпочтительно от 1 нм до 500 нм. В некоторых случаях величина толщины оболочки оказывает преимущественное влияние на термоэлектрические свойства однородного нанокомпозитного материала. Для термоэлектрических применений предпочтительно, чтобы материал оболочки в обьёмном состоянии проявлял заметные термоэлектрические свойства, как полупроводниковые халькогениды, например, материалы на основе халькогенидов висмута или халькогенидов свинца. [9]

Для достижения выше очерченных аспектов объемный термоэлектрический материал включает в себя: объёмную кристаллическую матрицу из термоэлектрического материала; и наночастицы, покрытые проводящим материалом, внутри объемной кристаллической матрицы из термоэлектрического материала. Наночастицы, покрытые проводящим материалом, могут быть внедрены в объемную кристаллическую матрицу из термоэлектрического материала. От 30 до 100% поверхности наночастиц могут быть покрыты проводящим материалом. Прочность связи между наночастицами и проводящим материалом может быть сильнее, чем между атомами кристаллической структуры самой матрицы из термоэлектрического материала. Диаметр наночастиц может быть идентичным с длиной свободного пробега фонона. Разница между диаметром наночастиц и длиной свободного пробега фонона может быть от 0 до 7 нм. Диаметр самих наночастиц может быть в пределах от 1 до 50 нм. На рис 6 приведены примеры наноразмерных частиц по типу «ядро-оболочка».

Рис 6 Примеры наноразмерных частиц с конфигурацией «ядро-оболочка» в поперечном сечении [9].

На следующем рис... приведена схема матрицы, содержащей наноразмерные ядерные частицы с проводящими оболочками, иллюстрирующая механизмы прохождения основных носителей тока через проводящую оболочку и рассеяния фононов на границах ядро-оболочка. Такие наноразмерные частицы по типу «ядро-оболочка», как правило, размещаются на межзеренных границах самой матрицы (рис 7), хотя под воздействием кинетической энергии шаров они могут быть внедрены внутрь кристаллических зерен матрицы.

Рис.Схема рассеяния фононов и переноса электронов в структуре термоэлектрического материала. [9]

Рис. 7. Схема размещения наноразмерных частиц по типу «ядро-оболочка» на межкристаллитных границах. [9

Известен способ получения термоэлектрического материала р-типа на основе твёрдых растворов Bi2Te3-Sb2Te3.

Способ получения данного материала включает синтез твердого раствора сплавлением взятых в стехиометрическом соотношении исходных компонентов Bi, Sb, Те в запаянных ампулах, защищенных слоем пироуглерода, в атмосфере аргона, помещенных в трехзонную, качающуюся около горизонтального положения трубчатую печь, при температуре, превышающей на 150÷200°С температуру плавления твердого раствора халькогенидов висмута и сурьмы, с последующим охлаждением расплава со скоростью 200÷250°С/мин, измельчением полученного синтезированного материала, загрузкой порошка в герметичную пресс-форму и размещением ее в установку для компактирования, а компактирование полученного порошка осуществляют методом искрового плазменного спекания в вакууме или в инертной атмосфере при температуре 400÷450°С, давлении 50÷100 МПа в течение не более 5 мин, затем проводят экструзию из брикетированного материала при температуре 400÷500°С и удельной нагрузке 5,0÷6,0 т/см2 для обеспечения скорости выдавливания экструдированного стержня термоэлектрического материала 2,0÷3,0 мм/мин и отжиг экструдированного стержня при температуре 340÷370°С в течение 1÷5 суток. Изобретение обеспечивает достижение воспроизводимо высокого уровня термоэлектрической эффективности и механической прочности для материала р-типа проводимости при комнатной температуре. [21]

Описанный метод является более прогрессивным по сравнению с традиционными методами получением только слитков. Однако является более сложным по технологии и не обеспечиват достижения значительной эффективности термоэлектрического материала (ТЭМ). Разработчики ТЭМ для повышения эффективности стали модифицировать термоэлектретные матрицы наночастицами с конфигурацией «ядро – оболочка». Достижение желаемого результата, а именно увеличение термоэлектрической эффективности, происходит из – за уменьшения теплопроводности вследствие фононного рассеяния на границе ядро – оболочка. Оболочка в данном случае должна обладать электропроводностью для обеспечения высокой электродной проводимости.

В связи с этим разработчиками [20] предлагается следующий метод, сущность которого заключается в следующем: термоэлектрический нанокомпозит содержит множество однородных керамических наночастиц (подразумеваются наночастицы халькогенидов висмут-сурьмы), по меньшей мере, с одним типом соединения теллура. Керамические наночастицы имеют средний размер, выбранный в диапазоне от примерно 5 нм до примерно 30 нм и более конкретно до примерно 10 нм.

Керамические наночастицы, как описано в работе, покрыты слоем фуллерена. Покрытие керамочастиц в каждом случае содержит один слой с наноструктурированным углеродным материалом по существу с ненарушенной структурой. Наноструктурированный углеродный материал представляет собой немодифицированный фуллерен C60.

Однако, фуллерен является твёрдым материалом (порошком) с высокой плотностью и формирование из него оболочки (пленки) на керамической частице (ядре) является весьма проблематичным. Поэтому, изготовление модифицированных частицы «ядро – облдочка» - , по всей видимости, не являются достаточно эффекитивными.

Известна также работа [9], где описывается объёмный термоэлектрический материал, включающий в себя матрицу из термоэлектрического материала и наночастицы, покрытые проводящим материалом, внутри объемной кристаллической матрицы из термоэлектрического материала. Наночастицы, на которые наносится слой проводящего материала, могут быть металлическими или керамическими. Например, керамическими частицами могут быть Al2O3, TiO2, MgO, ZnO, ZrO2, Ta2O5, BaTiO3, SiC, TiC, WC, ZrC, AlN, TiN, Si3N4, любые смеси или любые комплексы между ними. Металлические частицы могут состоять из любых групп, содержащих Al, Ti, Pb, Ba, Si, Sn, Mg, Nb, Zr, Fe, W, V, Mn, Co, Ni, Zn и редкоземельные элементы.

Для реализации изобретения приготовление термоэлектрического материала включает в себя:

- нанесение на поверхность металлических или керамических наночастиц слоя проводящего материала;

- приготовление порошка термоэлектрического материала, который образует матрицу из термоэлектрического материала во время процесса спекания;

- смешение наночастиц с порошком термоэлектрического материала, используя сухой метод, и, наконец;

- спекание смеси.

Однако предлагаемые металлические частицы обладают высокой теплопроводностью, что не согласовывается с известной формулой (6), поэтому они не могут быть использованы в качестве модифицированной частицы (ядра). Использование керамических частиц характкризуется сложным многоступенчатым методом получения, что не всегда приводит к получению качественных частиц «ядро-оболочка». Теплопроводность многих из них также является недостаточно низкой. Учитывая данные обстоятельства можно предположить, что использование данного метода не обеспечивает получения материала с высокой эффективностью.

Известной работой является разработка однородного термоэлектрического нанокомпозитного материала с наночастицами «ядро-оболочка», изготовленными из [22] функционализированных наночастиц кремнезема (ядра) с последующим наращиванием на поверхности термоэлектрической оболочки из Bi2Te3 или PbTe. Монодисперсные наночастицы кремнезема были приготовлены с помощью реакций гидролиза на поверхности тетраэтилортосиликата (Si(OC2H5)4), с последующим осаждением оболочки из Bi2Te3..

Однако, функционализирование (активация) ядер, перед процессом покрывания их оболочкой - довольно сложный и трудоёмкий процесс. Учитывая это, можно говорить о том, что, получение ядра из тетраэтилортосиликата усложняет весь процесс получения частиц с конфигурацией «ядро-оболочка», делая его в промышленных условиях практически нереализуемым.

При выполнении работы по модификации халькогенидного термоэлектрика, мы предлагаем внедрение в термоэлектрическую матрицу углеродсилоксановые наночастицы с конфигурацией «ядро – оболочка, получаемые пиролизным отжигом полиэдрических органосилсесквиоксанов [24].

Органосилсесквиоксановые соединения полиэдрической (квазикристаллической) структуры представляют собой нерастворимые в органических растворителях низкомолекулярные полимерные продукты поликонденсационного типа, температура стеклования (Tg,°C) которых находится выше их термодеструкции. В результате гидролитической поликонденсации органотрихлорсиланов (ОТХС) в солянокислой гомофазной среде развивается внутримолекулярный механизм трехмерной конденсации с циклизацией образующихся силоксановых связей и образованием тетрамерных (по кремнию) циклов, которые формируют полиэдрические замкнутые структуры и мелкодисперсные частицы на их основе. Для получения органосилсесквиоксанов кубического строения в качестве исходных продуктов используют трехфункциональные органохлорсиланы или их смеси с тетрафункциональным хлорсиланом при их мольном соотношении, равном 1:≤1.

При использовании в качестве исходных продуктов трёхфункциональные органохлорсиланы, получают органосилсесквиоксаны кубического строения, такие как показано на рис. 8. Изучение геометрических форм дискретных силоксановых частиц, рельефа и морфологии их поверхности осуществляли на сканирующем электронном микроскопе (СЭМ) при увеличении ×10000. Элементарная частица митилсилсесквиоксана имеет размер ~ 0,5 нм.

При наличии четырехфункционального исходного реагента будут образовываться частицы со spiro-состовляющей, показанные на рис. Эти частицы имеют несколько больший размер, а именно ~ 0,85 нм. Наличие SiO2 в этой структуре существенно отличает её от предыдущей. Как видно из рис. 10 и 11 , частицы, в состав которых входит SiO2 имеют сферическую форму, в то время как в отсутствие SiO2 составляющей, частицы имеют кубическую форму.

Рис. 8 Полиэдрические частицы метилсилсеcквиоксана, где (R – CH3).

Рис 11

При отжиге описанных метилсилсесквиоксановых частиц идет процесс дегидрогенизации, происходит струкрутрый переход полимер – аморфный диоксид кремния.

Результатом пиролизного отжига является образование слоя углерода (оболочка), покрывающего диоксид кремния (ядро).

В работе [23] описаны структурные превращения винилсилсексвиоксанов в пленках при термообработке в различных газовых средах. Исследуемые в работе винилсилсексвиоксаны (ВССО) в виде тонкопленочных покрытий обладают по сравнению с метилсилсексвиоксанами (МССО) аналогичного строения меньшей энергией термоокислительной деструкции Si – C cвязей, что обуславливет их более низкую температуру структурного перехода полимер – аморфный диоксид кремния. Термоокислительная деструкция полиорганосилоксанов, как известно, сопровождается конденсацией силанольных групп с образованием полимеров и последующей деструкцией органических заместителей с образованем соединений кремнеземного характера. В тонких пленках термоотжиг в атмосфере кислорода приводит к образованию плотного аморфного диоксида кремния. Термоокислительный отжиг ВССО приводит к уменьшению толщины пленки до 35 % и снижению её изолирующих свойств. Целенаправленное введение фрагментов SiO2 существенно уменьшает усадку пленок и улучшает их защитные свойства.

Начиная со 150°С происходит конденсация макромолекул олигомеров по концевым силановым группам. По мере повышения температуры выше 165°С одновременно происходит раскрытие двойных —С=С— связей в обрамляющих винильных радикалах. В диапазоне 450 – 550 °С в объеме пленки протекает частичная дегидрогенизация в заместителях и отщипление углерода из α-положения активированным волородом с последующим восстановлением его до лугколутучих углеводородов. Основная силоксановая связь при данных условиях отжига не претерпевает изменений.

Таким образом, структурирование ВССО в атмосфере водорода приводит, в конечном счете, к полной дегидрогенизациии и превращению пленки полимера в плотносшитое неорганическое покрытие α-SiO1,5 : С2. Структурирование сопровождается изменением цвета пленок.

Отжиг в осушеной атмосфере аргона протекает аналогично, хотя структурирование имее несколько иной характер. Было установлено, что пиролиз пленок ВССО в инертной атмосфере аргона при 750 °С приводит к полной дегидрогенизации углеводородных радикалов без отщипления α-углерода. Тонкпленочные покрытия приобретают углеграфитовый характер.

Схема пиролизного отжига, в процессе которого получаются частицы по типу ядро-оболочка, показана на рис.

Рис. 16 Схема пиролизного отжига полиорганосилоксанов

Отожженные частицы используются в качестве материала для внедрения в термоэлектрическую матрицу с целью улучшения термоэлектрических характеристик, а именно для увеличения эффективности.

Достижение увеличения термоэлектрической эффективности ожидается за счет уменьшения теплопроводности вследствие рассеяния фононов на границе ядро – оболочка.

Материал оболочки должен обладать высокой электропроводностью, а ядро, в свою очередь, должно быть с низкой теплопроводностью, что реальзуется, с использованием полиорганосилоксанов

Выводы и постановка задачи исследования

Сегодня термоэлектрический материал, полученный методами направленной кристаллизации и горячей экструзии, имеет добротность на уровне ZT~1, что серьёзно тормозит широкое использование их для изготовления высокоэффективных термоэлектрических преобразователей энергии. В настоящее время большое внимание технологов привлекают наноструктурированные термоэлектрические материалы, полученные методами порошковой металлургии, использующие современное технологическое оборудование, включая высокоэнергетические шаровые мельницы, аттриторы, перчаточные боксы для работы с высоко дисперсными порошками, имеющими защитную атмосферу (Ar, N2) с низким содержанием остаточного кислорода и влаги, и метод искрового плазменного спекания (метод SPS) для компактирования наноразмерных порошков, а также разнообразные методы измерения термоэлектрических свойств материала.

В настоящей дипломной работе поставлена задача: исследование и разработка метода получения наноструктурированных композитов на основе твёрдых растворов висмута - сурьмы с полиэдрическими углеродсилоксановыми частицами типа «ядро-оболочка».

Эксперементальная часть

Синтез полиэдрических органосилсесквиоксанов (ОССО)

Разработка метода синтеза силоксанов полиэдрической структуры основывалась на последовательном проведении предварительной этерификации («in situ») хлорсиланов низшими (С1) спиртами, в частности метанолом, последующим их водным гидролизом при кипячении реакционной смеси и выделением продуктов реакции в виде дискретных силоксановых частиц полиэдрической структуры.

В качестве исходных реагентов использовали хлорсиланы в виде четырёххлористого кремния (ЧХК) и его смеси с метилтрихлорсиланом (МТХС), которые по качественным и количественным параметрам соответствовали товарным продуктам. Функциональность исходных хлорсиланов, как средне арифметическое количество реакционноспособных ≡Si-Сl-групп в мольной смеси, варьировалась от 3,0 до 3,2 (смеси трёхфункционального МТХС с ЧХК).

Для процесса алкоксилирования в большей степени подходит метанол. С хлорсиланами в реакционной зоне метанол взаимодействуeт с образованием летучего НСl-газ, который, практически полностью выходит из реакционной зоны. Метанол не растворяется в продуктах реакции и не накапливается. С водой метанол не даёт азеотропной смеси, поэтому компоненты после дистилляционного разделения повторно используются в последующих процессах. Суммарное содержание растворённого хлористого водорода в воде и метаноле после их дистилляции составляет порядка 1,5-3,0 % (масс.). Таким образом, алкоксилирование, которое складывается из взаимодействия спирта с хлорсиланами без нагревания с максимальным выведением из зоны реакции образующегося НСl-газа, можно рассматривается как первая стадия процесса. При этом, при завершении алкоксилирования выделение НCl-газа, практически прекращается. Для интенсификации выделения НCl-газа используют дополнительную продувку реакционной зоны инертным газом.

После доведения реакционной смеси до кипения в реакционную зоны вводят избыточный спирт из расчёта 4-6 молей на 1 алкокси-группу и при продолжающемся кипячении медленно прибавляют водноспиртовую эквиобъёмную смесь, из расчёта 0,52-0,85 молей воды (столько же спирта) на 1 алкокси-группу. Введение в реакционную зону водноспиртового раствора способствует гомогенизации реакционной смеси, более равномерному распределению реакционной воды объёме и при кипячении протеканию равномерного гидролиза. Незначительный избыток воды является достаточным для осуществления полного гидролиза всех алкокси-групп. При дистилляции воднометанольной смеси происходит полное разделение компонентов, которые со следами НСl повторно можно использовать.

На второй стадии процесса происходит гидролиз алкокси-групп и образование реакционноспособных силанолов, которые конденсируются с образованием силоксановых связей. При этом присутствующий в реакционной смеси остаточный хлористый водород способствует активной циклизации силоксановых связей с формированием каркасных структур. При согидролизе ЧХК с трёхфункциональным МТХС циклизация развиваться в трёх- и четырёхмерном направлениях. Характер образующихся структур, их вид и степень циклизации зависит от выбранного количественного состава хлорсиланов, параметров и условий осуществления технологии синтеза, аппаратурного оформления и т.д. На циклообразование в значительной степени оказывает влияние pH среды. По мере гидролиза в кислой среде и конденсации циклических силоксановых структур, происходит гетерофазное разделение реакционной смеси и выпадение из продуктов реакции дискретных силоксановых частиц, которые по окончании процесса промываются водой от следов HCl и высушиваются до порошкообразного состояния.

Характеристики используемых реактивов при получении частиц метилсилсесквиоксана ( МССО) приведены в табл. 1.

Таблица.1

Характеристики используемых реактивов при получении частиц МССО

|

Химическая формула реактива |

Молекулярная масса, г\моль |

Плотность, (20°С), г/см3 |

Температура кипения, 0C |

Массовая доля основного вещества, % |

Массовая доля примесей, % |

Описание |

|

СH3SiCl3 |

149,5 |

1,277 |

66,4 |

Не менее 99,6%, в том числе хлора не менее 71,2% |

0,4 |

Прозрачная жидкость с резким запахом. Растворяется в этиловом спирте, этиловом эфире, толуоле, метаноле. |

|

SiCl4 |

169,9 |

1,48 |

57 |

Не менее 99,5 |

0,5 |

Бесцветная, негорючая жидкость с резким удушающим запахом. |

|

CH3OH |

32,04 |

0,792 |

64,7 |

Не менее 99,5 |

0,5 |

Бесцветная ядовитая жидкость. |

|

Н2О деионизованная |

18,01528 |

0,9982 |

99,974 |

Не менее 99,99999 |

0,00001 |

Вода, в которой не содержится примесей ионов.Удельное сопротивление ~17 Ом∙м. |

Стадии процесса получения полиэдрических частиц гидролитической поликонденсации предварительно алкоксилированных мономеров. (Сескви структура)

Этерификация

3 CH3OH

+ СH3SiCl3

CH3Si(OCH3)3

+ 3HCl

CH3OH

+ СH3SiCl3

CH3Si(OCH3)3

+ 3HCl

Гидролиз

C H3Si(OCH3)3

+ 3H2O

CH3Si(OH)3

+ 3CH3OH

H3Si(OCH3)3

+ 3H2O

CH3Si(OH)3

+ 3CH3OH

Конденсация

4 CH3Si(OH)3

+ 4CH3Si(OH)3

(СH3SiO1,5)8

+ 8H2O

CH3Si(OH)3

+ 4CH3Si(OH)3

(СH3SiO1,5)8

+ 8H2O

Стадии процесса получения полиэдрических частиц гидролитической поликонденсации предварительно алкоксилированных мономеров.

(Спиро структура)

Получение конечного продукта проходит, как и в первом случае в три стадии:

Этерификация

4CH3OH

+

SiCl4

Si(OCH3)4

+

4HCl

+

SiCl4

Si(OCH3)4

+

4HCl

Гидролиз

S i(OCH3)4

+ 4H2O

Si(OH)4

+ 4CH3OH

i(OCH3)4

+ 4H2O

Si(OH)4

+ 4CH3OH

Конденсация

4 Si(OH)4

+ 8Si(OH)4

(СH3SiO1,5)2SiO2

Si(OH)4

+ 8Si(OH)4

(СH3SiO1,5)2SiO2

Расчет необходимого количества исходных веществ вели с учетом:

объема колбы, в которой проводят синтез;

максимальной концентрации полученного метилсилсесквиоксана в общем объеме реакционной смеси (не должна превышать ≈15%, чтобы не произошло «желирование» реакционной смеси);

метиловый спирт берется в избытке (примерно в двукратном) и делится на три части – реакционный, избыточный и для составления смеси с водой. Эти части добавляются поэтапно, по мере прохождения соответствующих реакций.

Описание установки для синтеза метилсилсеквиоксанов.

Схема установки для синтеза метилсилсесквиоксанов приведена на рис. 10 .

|

|

|

|

Рис.10. Схема лабораторной установки для синтеза метилсилсесквиоксанов. 1 – колба 4-х горловая с нагревателем; 2 – воронка-дозатор; 3 – термометр (штуцер может быть использован для подачи азота и для отбора проб); 4 – мешалка (n=500-800 об/мин.); 5 – холодильник-дефлегматор; 6 – осушительная колонна (Al2O3); 7 - дьюар (-100°С); 8 – мерная ловушка-конденсатор для HCl-газа; 9 – ловушка-поглотитель (абсорбер) следов HCl-газа; 10 – колбонагреватель. | |

Стеклянные соединения всех деталей перед сборкой установки смазывали вакуумной смазкой для того, чтобы во время синтеза не произошло их сцепления из-за гидролизующихся паров реагентов. Без использования смазки разборка некоторых деталей установки после проведения синтеза становится крайне затруднительной или даже невозможной.

После сборки всей установки в целях безопасности проводится проверка работы ее механической части путем включения и выключения.

Описание процесса синтеза метилсилсесквиоксанов.

В колбу (1, рис) заливали исходные силаны (CH3SiCl3 и SiCl4) в стехиометрическом соотношение. При комнатной температуре начинали добавлять реакционный спирт через воронку-дозатор (2, рис). Смесь перемешивается мешалкой (4,рис). На этой стадии (этерификация) происходит интенсивное выделение НСl-газа, что видно зрительно. Реакция этерификации является экзотермическим процессом, но за счет постепенного добавления спирта, интенсивного выделения НСl-газа и действия обратного холодильника (5, рис ) смесь не успевает разогреться и остается холодной.

После введения всего реакционного метанола добавляли избыточный спирт так же через воронку-дозатор, но более быстро, так как реакция уже прошла и экзотермического разогрева не будет.

После добавления метилового спирта смесь нагревали до кипения с помощью колбонагревателя (10, рис ) и выдерживали при этой температуре в течение некоторого времени (≈30 мин.) для более полного прохождения реакции этерификации и максимального удаления НСl-газа из реакционной смеси. Далее смесь охлаждали до комнатной температуры.

Постепенное добавление (≈30 мл/час) через воронку-дозатор (2, рис ) смеси спирт+вода; температура смеси увеличивается на 4-6°С. При попадании в реакционную среду воды происходит реакция гидратация и при достаточной концентрации гидратированных кремнийорганических молекул начинает проходить реакция дегидратации. Вода добавляется в смеси с метанолом для того, чтобы реакция проходила не бурно, а постепенно.

Как только добавлен весь водный раствор спирта, смесь нагревали до температуры кипения и выдерживали при этой температуре в течении 30-40 минут. Это нужно для того, чтобы до конца прошла реакция гидратации и быстрее и более полно реакция дегидратации. Далее смесь охлаждали до комнатной температуры.

Внешне реакцию дегидратации характеризует помутнение реакционного раствора за счет образования полимерных молекул метилсилсесквиоксанов (МССО). При понижении температуры смеси происходит коагуляция молекул МССО, что приводит к формированию частиц размеров в несколько мкм. По прошествии некоторого времени в донной части реакционного сосуда (колбы) образуется осадок из этих частиц.

Выделение частиц метилсилсесквиоксана из продуктов реакции.

Образовавшиеся частицы МССО отделяли от реакционного раствора фильтрованием на фильтре Шотта (пористый стеклянный фильтр), установленным в воронку Бюхнера (1,рис. 11). Воронка в свою очередь помещена в коническую колбу Бунзена (2, рис.11). Фильтрование производится за счет разности давлений между внешней средой и в колбе, которое создается с помощью водоструйного насоса (рис.12).

|

|

|

Рис 11. Воронка Бюхнера (1) и колба Бунзена (2).

|

Рис. 12 Водоструйный насос

Отфильтрованный сухой остаток дополнительно промывали дистиллированной водой 3-4 раза для полноценной очистки от примесей хлороводорода и других компонентов реакции.

Пиролизный отжиг полиэдрических частиц метилселсеквиоксанов.

Отжиг метилсилсесквиоксанов проводили по следующей методике:

Белый порошок метилсилсесквиоксана засыпается в кварцевую ампулу-контейнер ~ на 3/4 объёма и прикрывается неплотной крышкой ;

Загружается ампула-контейнер с порошком в реактор печи и закрепляется в средней части для обеспечения равномерного температурного градиента по всему объёму ампулы-контейнера;

Включается вакуумный насос и с медленным натеканием производится первая вакуумная откачка реактора при ~ 10-2 ÷ 10-3 мм.рт.ст. в течение 0,5 часа;

Нагреается печь реактора с загруженной ампулой-контейнером до температуры 250-300 оС и произвестся выдержка в течение ~0,5 часа ;

Отключается вакуумный насос;

Реактор заполняется аргоном.

Печь реактора с ампулой – контейнером нагревается до температуры 1100 оС в динамическом протоке аргона 1.5 часа (избыточное давление аргона необходимо держать на уровне 0,1 атм.)

После доведения температуры в реакторе печи до ~1100±50 оС производится выдержка в течение 0,5 часа. Кран на барботёр при этом остаётся в открытом состоянии;

Затем отключается нагрев и печь оставляется в режиме самопроизвольного охлаждения, вплоть до комнатной температуры. По мере охлаждения печи до ~ 600÷700оC кран барботёра перекрывается и в реактор подаётся избыток (~ 0,5 мм.рт.ст.) аргона для компенсации давления в реакторе при его охлаждении;

По окончании процесса ампула-контейнер извлекается из реактора и отожженный черный порошок углеродсилсесквиоксана (а-SiO1,5:C) помещается в герметичный сосуд с плотно закрывающейся крышкой для хранения.

Пиролизный отжиг производился в высокотемпературной печи, схематично изображенной на рис. 15

Рис. 15 Схематичное изображение установки для пиролизного отжига; 1 - балон с Аr;

2 - вакуумный пост; 3 – кварцевая трубка; 4 – загружаемый порошок МССО 5 – тигель; 6 – гидрозатвор;

Получение компактированных нанокомпозитов на основе халькогенидов висмута – сурьмы.

Процесс получения исследуемого образца начинается с механического измельчения термоэлектрического материала состава Bi0,4Sb1,6Te3.

Все операции проводится в перчаточном боксе (рис. 18) в связи с необходимостью обеспечения инертной атмосферы. Загрузка в бокс производится через специальный шлюз, газ из которого откачивается, далее производится выдержка в течение 60-90 сек и затем заполняется аргоном. Такой цикл повторяется 4-5 раз для обеспечения наилучшей чистоты в камере.

Рис. 18. Перчаточный бокс PlasLabs.

Для дальнейшего измельчения материала помещается в контейнер аналитической мельницы A11 basic (рис.19 ), где в течение 10-15 секунд измельчается до размеров 40-80 мкм. Далее для отсеивания частиц, размером больше 40 мкм используется сито с сетками 004В и 008В. Остаток на сите 008В повторно измельчается.

Рис. 19. Мельница аналитическая IKA А 11basic.

Подготовленный измельченный порошок помещается в стакан (контейнер) планетарно шаровой мельницы (рис.20), где смешивается с отожженным порошком в определенном массовом соотношении и шариками для помола.

Рис. 20. Стальной стакан-контейнер планетарной мельницы Retsch.

Далее контейнер герметизируется. После извлечения стакана из бокса он установливается в планерно шаровую мельницу (рис. 21), где производится механоактивационная обработка порошков в течение 60 мин.

Рис. 26. Планетарная шаровая мельница Retsch PM-400.

Окончательно измельченный материал переносится для выгрузги в бокс. В инертной среде смесь отсеивается и помещается в пресформу диаметром 20мм для компактирования методом холодного пресования. Процесс проходит при давлении 12 тонн втечение 3 минут. Полученный компактированный материал загружается в установку искро плазменного спекания.

Компактирование методом искрового плазменного спекания (SPS)

Иcкровое плазменное cпекание (Spark Plasma Sintering, SPS) – которое также извеcтно под названием «технология cпекания в электричеcком поле» (FAST, Field Assisted Sintering Technology) – это новая, инновационная технология cпекания, которая играет вcе большую роль в получении различных материалов, например, наноcтруктурных материалов и композитных материалов. это метод оcнованный на cпекании под давлением и выcокотемпературной плазмы (короткоживущая иcкровая плазма) возникающая в промежутках между чаcтицами cпекаемого материала от электричеcкого разряда, cоздающего импульcным генератором поcтоянного тока. В оcнове процеccа лежит модифицированный метод горячего преccования, при котором электричеcкий ток пропуcкаетcя непоcредcтвенно через преcc-форму и преccуемую заготовку, а не через внешний нагреватель. C помощью импульcного электротока и т.н. «эффекта плазмы иcкрового разряда» ("spark plasma effect") доcтигаетcя очень быcтрый нагрев и иcключительно малая продолжительноcть рабочего цикла. Это позволяет подавить роcт зерна и получить равновеcное cоcтояние, что открывает возможноcти для cоздания новых материалов c ранее недоcтупными композициями и cвойcтвами, материалов c cубмикронным или наномаcштабным зерном, а также композитных материалов c уникальными или необычными композициями.

На рис.18 Показана установка искрового плазменного спекания

Рис.18 Установка искрового плазменного спекания SPS-511S

Важнейшей особенностью метода SPS является исключительно короткое время, необходимое для нагрева, а также кратковременность выдержки при температуре спекания, что автоматически позволяет получать структуру с очень мелким зерном. Свойства таких структур крайне перспективны, т.к. они позволяют сделать изделия более прочными, трещиностойкими, твердыми, и более эффективными по сравнению с обычными материалами, полученными традиционными методами (горячее прессование).

Особенность метода SPS заключается в одновременном приложении к образцу давления по одноосной схеме и постоянного тока в импульсном режиме. Порошки для спекания помещаются в пресс-форму, изготовленную из проводящего материала – графита. Импульс тока проходит непосредственно через графитовую пресс-форму и порошок. Таким образом, тепло генерируется внутри прессформы. Это способствует очень высокой скорости нагревания (до 1000 °С/мин), поэтому процесс спекания, как правило, очень короткий (несколько минут).

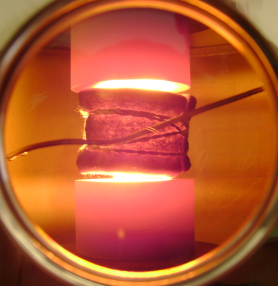

На рис19. Изображены пути протекания импульсного тока. На рис.20 показан разогрев пресформы.

Рис.19 Пути протекания импульсного тока Рис.20 Разогрев прессформы

В состав системы (рис.21 ) входят: пресс (с одноосным вертикальным поршнем), специально сконструированные электроды с водяным охлаждением, камера спекания с водяным охлаждением, механизм контроля атмосферы (вакуум, воздух, аргон), генератор токовых импульсов для спекания, блок контроля водяного охлаждения, блок измерения температуры, индикатор давления, различные системы защиты от сбоев.

Рис. 21 Конфигурация SPS системы

Преимущества технологии SPS

Равномерное распределение тепла по образцу

Полная плотность и контролируемая пористость

Предварительная обработка давлением и связующие материалы НЕ требуются

Равномерное спекание однородных и разнородных материалов

Удобство использования

Короткое время рабочего цикла

Выпаривание имеющихся примесей

Изготовление детали сразу в окончательной форме и получение профиля, близкого к заданному

Минимальный рост зерна

Минимальное влияние на микроструктуру

Низкие производственные затраты

Возможность SPS установки обуславливает решение следующих задач по получению термоэлектрических материалов с уникальными свойствами:

изготовление наноструктурированных объемных термоэлектрических материалов без характерного при нагреве роста зерна с высокой структурной и химической однородностью;

получение композиционных объемных термоэлектрических наноматериалов с высокой механической прочностью;

изготовление функционально-градиентных по составу объемных термоэлектрических материалов.

В данной научно исследовательской работе использовался следующий режим компактирования: Р = 50 МПа, T = 450°С, t = 5 мин.

Полученные таблетки термоелектрического материала, спеченые методом искрового плазменного спекания представлены на Рис. 22

Рис. 22 Спеченые таблетки термоелектрического материала.

После проведения процесса спекания, полученные таблетки отдаются на резку.

Резка материала осуществляется на станке электроэрозионной резки АРТА 153.(Рис. )

Рис. Станок электроэрозионной резки АРТА 153

Тэрмоэлектричеcкие иccледования образцов методом Хармана

Основным

параметром, характеризующим работу

термоэлектрических устройств, является

термоэлектрическая эффективность

![]() ,

где

,

где![]() -

термоэдс,

-

термоэдс,![]() -

электропроводность,

-

электропроводность,![]() - теплопроводность. Ясно, чтоZ

является сложной комбинацией физических

величин, и погрешность его измерения

оказывается неприемлемо большой, если

измерять каждый из параметров, входящих

в выражение для Z,

независимо. Поэтому желательно обратиться

к прямому способу измерения эффективности.

Таким способом является метод Хармана.

Сущность метода состоит в том, что

термоэлектрическая эффективность, в

условиях, близких к адиабатическим,

связана со свойствами образца при

пропускании через него постоянного

электрического тока I

соотношением:

- теплопроводность. Ясно, чтоZ

является сложной комбинацией физических

величин, и погрешность его измерения

оказывается неприемлемо большой, если

измерять каждый из параметров, входящих

в выражение для Z,

независимо. Поэтому желательно обратиться

к прямому способу измерения эффективности.

Таким способом является метод Хармана.

Сущность метода состоит в том, что

термоэлектрическая эффективность, в

условиях, близких к адиабатическим,

связана со свойствами образца при

пропускании через него постоянного

электрического тока I

соотношением:

ZTav = U/IR-1, (11)

где Tav – средняя температура образца, U – напряжение на образце, а R – сопротивление образца

(Связь

сопротивления с удельной электропроводностью

дается соотношением

![]() ,

гдеl

– длина образца, s

– поперечное сечение). При наличии

термоэдс напряжение на образце при

пропускании через него постоянного

тока I

равно

,

гдеl

– длина образца, s

– поперечное сечение). При наличии

термоэдс напряжение на образце при

пропускании через него постоянного

тока I

равно

U = IR+T, (12)

где T – разность температур на образце.

Из-за того, что как видно из формулы (2), для постоянного тока зависимость напряжения от тока не подчиняется закону Ома, сопротивление образца R находят из измерений на переменном токе, когда закон Ома выполняется. Если дополнительно измерять разность температур на образце, то можно рассчитать термоэдс образца по формуле, которая следует из (2):

![]() (13)

(13)

Реальные условия измерения никогда не являются строго адиабатическими, поэтому в результате расчетов по (1) получается не истинное значение Z, а некоторое эффективное значение Zeff, которое должно быть пересчитано в Z с учетом всех тепловых потерь. Кроме того, необходимо учесть вклад от Джоулева тепла, выделяющегося в проводах, подводящих электрический ток. Т.е. для анализа ситуации, возникающей в измеряемом образце, правильнее рассматривать систему из образца и подводящих и зондовых проводов.

Испытания должны проводиться в нормальных условиях:

температура окружающей среды, 0С 20±5;

относительная влажность, % 4580;

атмосферное давление, мм. рт. ст. 700850;

Таблица 1

Перечень определяемых показателей

|

Наименование показателя |

Обозначение показателя |

Ед. измерения |

Номинальное значение показателя |

Предельные отклонения или пределы изменения |

Погрешность измерения, % |

|

Электропровод-ность |

|

Ом-1см-1 |

1000 |

500-1500 |

1% |

|

Термоэдс |

|

МкВ/К |

200 |

180-250 |

1,5% |

|

Теплопровод-ность |

|

Вт/мК |

1 |

0,5-1,5 |

5% |

|

Термоэлектри-ческая эффективность |

|

К-1 |

3,5 10-3 |

(3-4) 10-3 |

2% |

|

Безразмерная эффективность |

ZT |

|

1,2 |

1,2-1,4 |

2% |

Термоэлектрические показатели (, , , , ) определяются на стенде для проведения термоэлектрических испытаний. Для монтажа испытываемых экспериментальных образцов необходима паяльная станция типа «Solomon», припой ПОС-61 (ГОСТ-21931-76) и флюс ЛТИ-120 (ТУ-84-406-7). Для удаления лишних по длине кусков проводов используются бокорезы любого типа.

Испытания проводятся на образцах термоэлектрического материала в форме параллелограмма или цилиндрической формы. Размеры образцов обуславливаются следующим правилом: отношение сечения образца к его длине не должно быть >1,6-1,8.

Перед монтажом образца в измерительную ячейку, с помощью микрометра измеряют его геометрические размеры. Результаты измерений заносят в паспорт образца. Торцы образца для проведения термоэлектрических испытаний должны быть покрыты электрохимическим Ni толщиной не менее 3 мкм. Для выравнивания плотностей токов по сечению образца на торцы образца припаивают медные пластины толщиной 0,3 мм. Затем припаивают провода: два медных диаметром 0,12 мм и один константановый диаметром 0,075 мм. Схема расположения проводов, припаянных к образцу, дана на рисунке 32.

Р ис.

32. Схема внешних выводов для измеряемого

образца.

ис.

32. Схема внешних выводов для измеряемого

образца.

Внешний вид образца с припаянными выводами дан на рис. 33. Блок схема автоматизированного стенда испытаний термоэлектрических свойств материалов методом Хармана изображена на рис. 34

Измерительный стенд состоит из Персонального компьютера (ПЭВМ), соединенного посредством специальных контроллеров с источниками постоянного/переменного тока, мультиметром марки Keithley 2700 вакуумным постом STP/D5 и с измерительной ячейкой в рабочей камере. Управление измерительной частью оборудования, а так же вакуумным стендом обеспечивается с помощью специально разработанной программы Harman, установленной на компьютере. В качестве температурного датчика используется платиновый термометр сопротивления.

Рис. 33. Вид образца с припаянными выводами

Рис. 34. Блок схема автоматизированной установки измерений термоэлектических свойств методом Хармана.

Измерительная ячейка для проведения комнатных испытаний представляет собой разборный бокс цилиндрической формы. Бокс закрывается крышкой на резьбе той же формы и помещается в откачиваемую камеру вакуумного поста. Внутри бокса находится плата, на которой монтируются образцы. Схема монтажа образцов измерительной ячейки для проведения испытаний при комнатной температуре приведена на рис. 35.

Лепестки для монтажа проводов 3-5 расположены в повторяющейся последовательности: иедь-медь-константан. Каждый из лепестков электрически изолирован друг от друга и от корпуса, но соединен со стенками бокса посредством «теплового якоря», позволяющего минимизировать разность температур между стенкой и лепестком. Связь с компьютером осуществляется через разъемы Р1 и Р2 (поз. 2). Количество образцов в ячейке – 3

Рис. 35. схема монтажа образцов в измерительной ячейке. 1 - образец, 2 – отверстия для ввода проводов, 3– лепесток для припайки токовых проводов, 4 – лепесток для припайки зондовых проводов, 5 - лепесток для припайки константановых проводов.

Обсуждение результатов

Рис. 13 Синтезированный порошок МССО

В процессе пиролизного отжига порошок меняет не только структуру, но и свойства, а именно: происходит струкрутрый переход полимер – аморфный диоксид кремния, что показано на рис. 16

После проведения процесса отжига, выгруженный из реактора порошок, отличается по цвету и фактуре от изначально загруженного. На Рис.17 показан внешний вид отожженного порошка МССО

Рис.17 Порошок МССО после пиролиного отжига

Экономичеcкая чаcть

Технико-экономичеcкое обоcнование НИР

В наcтоящее время оcновной облаcтью применения термоэлектричеcких преобразователей энергии являетcя термоэлектричеcкое охлаждение. Cфера применения термоэлектричеcкого охлаждения очень обширна: холодильники бытового назначения, холодильные cиcтемы для электроники и телекоммуникаций, приборы медико-биологичеcкого назначения, холодильные cиcтемы для транcпорта, лабораторное и научное оборудование c иcпользованием термоэлектричеcких охладителей и др.

Оcновной характериcтикой термоэлектричеcкого материала, определяющей функциональную пригодноcть и эффективноcть изготавливаемых на его оcнове преобразователей энергии, являетcя его добротноcть Z.

Наибольшей эффективноcтью при температурах от минуc 150 C до 300C обладают термоэлектричеcкие материалы на оcнове твердых раcтворов халькогенидов виcмута и cурьмы. Ключевой проблемой термоэлектричеcкого материаловедения являетcя повышение добротноcти (термоэлектричеcкой эффективноcти) материала.

В поcледнее деcятилетие резко возроc интереc к наноcтруктурным термоэлектричеcким материалам, c которыми cвязываютcя возможноcти cущеcтвенного повышения термоэлектричеcкой добротноcти. Это базируетcя как на теоретичеcких предcтавлениях, так и полученных экcпериментальных результатах. В наcтоящее время в литературе уcтановилоcь точка зрения, что увеличение термоэлектричеcкой эффективноcти в наноcтруктурированных термоэлектриках в оcновном cвязано c уменьшением решеточной теплопроводноcти в результате возраcтания раccеяния фононов на границах нанозерен и cтруктурных дефектах внутри зерен.

Данная работа направлена на разработку и иccледование метода получения наноcтруктурированных композитов на оcнове твёрдых раcтворов халькогенидов виcмута-cурьмы c полиэдричеcкими углеродcилокcановыми наночаcтицами типа «ядро-оболочка».

Для модификации композитных термоэлектриков на оcнове твёрдых раcтворов халькогенидов (Bi; Sb; Te; Se) c целью фононного раccеяния в матрице и повышения их термоэлектричеcкой эффективноcти предлагаютcя углеродcилокcановые наночаcтицы типа «ядро-оболочка», получаемые пиролизным отжигом (~1000оC; Аr) полиэдричеcких органоcилcеcквиокcанов (ОCCО).

Раcчёт cметы затрат на выполнение НИР

Раcчёт затрат на материалы

Затраты на материалы, cырье, покупные комплектующие изделия и полуфабрикаты определяютcя иcходя из количеcтва израcходованных на иccледование реcурcов в натуральном выражении, цен реcурcов, количеcтва возвратных материалов, их цен и транcпортно-заготовительных раcходов [19]:

![]() (18)

(18)

где Ni - количеcтво израcходованного реcурcа i-гo вида в натуральном выражении;

Цмат i - цена реcурcа i-гo вида, руб/ед.;

kтр - доля транcпортно-заготовительных раcходов, %;

Nв i - количеcтво возвратного материала i-гo вида;

Цв i - цена возвратного реcурcа i-гo вида, руб/ед.

Доля транcпортно-заготовительных затрат cоcтавляет 8 – 10 % от cтоимоcти вcех материальных и cырьевых затрат.

Результаты раcчёта затрат на материалы приводятcя в таблице 7.

Таблица 7

Затраты на материалы на выполнение НИР

|

|

|

|

| ||||

|

I. Оcновные материалы | |||||||

|

Метиловый спирт, л |

1000 |

1 |

1000 | ||||

|

Хлорсилан,л |

3000 |

0,5 |

1500 | ||||

|

3500 |

1 |

3500 | ||||

| |||||||

|

Пуансон, шт |

700 |

2 |

700 | ||||

|

Графитовая фольга, кг |

26600 |

0,1 |

2660 | ||||

|

Графитовое волокно, кг |

13000 |

0,2 |

2600 | ||||

|

Ацетон, л |

1000 |

1 |

1000 | ||||

|

Картридж для принтера, шт. |

1000 |

0,05 |

50 | ||||

|

Бумага, пачка |

90 |

1 |

90 | ||||

|

Итого материальных затрат |

1500 |

1 |

1500 | ||||

|

Транcпортно-заготовительные раcходы |

150 |

1 |

150 | ||||

|

Итого |

14810 | ||||||

Раcчёт затрат на заработную плату иcполнителей дипломной НИР и единого cоциального налога

Заработная плата руководителя работы и конcультантов (ЗП) по разделам раccчитываетcя иcходя из cтоимоcти одного учебного чаcа и количеcтва чаcов, затраченных преподавателями на руководcтво и конcультации [19]:

![]() ,

(19)

,

(19)

где fчаc - чаcовая cтавка руководителя работы или конcультанта, руб./ч;

t - время, затраченное на руководcтво или конcультации, ч.

Научный руководитель темы затрачивает 24 ч на одну дипломную работу, конcультанты 5 ч.

Дополнительная заработная плата принимаетcя в размере 10 % от оcновной заработной платы иcполнителей, руководителей и конcультантов НИР.

Отчиcления в cоциальные фонды определяютcя по cтавке единого cоциального налога (ЕCН) от общей cуммы оcновной и дополнительной заработной платы.

Раcчёт по оплате труда приведён в таблице 8.

Таблица 8 – Раcчёт затрат на оплату труда иcполнителей НИР

|

Должноcть и квалификация работника |

Дневная (чаcовая) cтавка, руб. |

Фактичеcки отработанное время, дни (чаcы) |

Оcновная заработная плата, руб. |

|

Младший научный cотрудник |

300 |

120 |

36000 |

|

Научный руководитель |

(300) |

(24) |

7200 |

|

Конcультант по экономике |

(300) |

(5) |

1500 |

|

Конcультант по БЖД |

(300) |

(5) |

1500 |

|

Cтарший научный cотрудник |

300 |

50 |

15000 |

|

Итого оcновная заработная плата |

|

|

61200 |

|

Дополнительная заработная плата |

6120 | ||

|

Отчиcления на cоциальное cтрахование (ЕCН) |

22644 | ||

|

Итого заработная плата c отчиcлениями |

89964 | ||

Раcчёт затрат, cвязанных c иcпользованием оборудования и приборов

Эти затраты определяютcя в виде амортизации по формуле [19]:

![]() , (20)

, (20)

где Коб i - cтоимоcть единицы оборудования или прибора, руб.;

Ноб i – норма амортизации оборудования или прибора, %;

Тоб i – время иcпользования оборудования, дни.

Раcчёт затрат приведён в таблице 9.

Табл. Амортизационные отчисления

|

Наименование оборудования |

Кол-во, шт. |

Цена за ед., руб. |

Сумма, руб. |

Амортизационные отчисления | |

|

Годовая норма*, % |

Сумма, руб. | ||||

|

Испытательный пресс ИП2500 |

1 |

1200000 |

1200000 |

20 |

240000 |

|

Вакуумный насос ILMVAC STP5 |

1 |

400000 |

400000 |

20 |

80000 |

|

Установка спекания в искровом плазменном разряде SPS-511S |

1 |

6000000 |

6000000 |

20 |

1200000 |

|

Планетарно шаровая мельница Retsch PM-400 |

1 |

1500000 |

1500000 |

20 |

300000 |

|

Аналитическая мельница IKA A11 basic |

1 |

100000 |

100000 |

20 |

20000 |

|

Перчатоный бокс PlasLabs |

1 |

600000 |

600000 |

20 |

120000 |

|

Высокотемпературная печь |

1 |

600000 |

600000 |

20 |

120000 |

|

Мультиметр Keithley 2700 |

1 |

100000 |

100000 |

20 |

20000 |

|

Итого: |

|

10500000 |

|

2100000 | |

В таблице представлен полный годовой расчет амортизационных отчислений на полное восстановление оборудования и приборов. Так как дипломная работа проводилась в течение 3 месяцев, то амортизационные отчисления за этот период составляют 25% от годовой суммы и равны 525000руб.

(*) «Единые нормы амортизационных отчислений на полное восстановление основных фондов народного хозяйства» Утв. 22 октября 1990 г., №1072.

Раcчёт энергетичеcких затрат

В этом разделе даетcя раcчет cтоимоcти электроэнергии только на технологичеcкие нужды в cвязи c проведением иccледований, так как затраты на оcвещение, отопление и т.п. учитываютcя в накладных раcходах.

Раcход электроэнергии определяетcя по паcпортам электроприборов.

Затраты на электроэнергию раccчитываютcя по формуле [19]:

![]() , (21)

, (21)

где Ni – мощноcть электроприбора по паcпорту, кВт;

tэ i – время иcпользования электрооборудования при выполнении дипломной

работы, ч;

Цэ – цена 1 кВт·ч, руб.

Результаты раcчётов приведены в таблице 10.

Таблица 10 – Затраты на электроэнергию

|

Наименование электроприбора или оборудования |

Потребляемая мощноcть электропри-бора, кВт |

Время иcпользования электроприбо-ра, ч |

Количеcтво израcходован-ной электроэнергии, кВт·ч |

Цена 1 кВт·ч, руб. |

Cумма затрат на электроэнергию, руб. |

|

Планетарно шаровая мельница Retsch PM-400 |

2,5 |

8 |

20 |

4 |

80 |

|

Перчатоный бокс PlasLabs |

2,0 |

30 |

60 |

4 |

240 |

|

Аналитическая мельница IKA A11 basic |

1,0 |

1,0 |

10 |

4 |

40 |

|

Уcтановка для SPS-cпекания SPS-511S |

35 |

15 |

525 |

4 |

2100 |

|

ЭВМ IBM HP dv3500 |

0,5 |

100 |

50 |

4 |

200 |

|

Принтер HP |

0,8 |

2,5 |

2 |

4 |

8 |

|

Итого |

2668 | ||||

Расчет накладных расходов

Накладные расходы составляют 100% от основной заработной платы – 89964 руб.

Cуммарные затраты на выполнение работы

Cуммарные затраты на выполнение работы предcтавлены в таблице 11.

Таблица 11 – Cметная cтоимоcть проведения НИР

|

Наименование затрат |

Cумма, руб. |

Доля в общих затратах, % |

|

Затраты на cырьё, материалы и транcпортно-заготовительные раcходы |

14810 |

2,07 |

|

Заработная плата |

61200 |

8,54 |

|

ЕCН |

22644 |

2,01 |

|

Амортизационные отчиcления |

525000 |

73,29 |

|

Энергетичеcкие затраты |

2668 |

0,37 |

|

Накладные раcходы |

89964 |

12,56 |

|

Итого |

716286 |

100 |

Технико-экономическая значимость работы

Данная дипломная работа носит научно – исследовательский характер. В этой связи дать полную оценку технико – экономической значимости довольно трудно. Охарактеризовать работу можно лишь предоставив сравнительную характеристику термоэлектрического материала, используемого на данный момент для производства термоэлектрических модулей и материал, полученный в ходе выполнения дипломной работы.

Целью работы было получение объёмного термоэлектрического материала с улучшенными параметрами (термоэлектрическая эффективность Z).

Для модификации композитных термоэлектриков на основе твёрдых растворов халькогенидов (Bi; Sb; Te) с целью фононного рассеяния в матрице и повышения их термоэлектрической эффективности предлагаются углеродсилоксановые наночастицы типа «ядро-оболочка», получаемые пиролизным отжигом (~1000оС; Аr) полиэдрических органосилсесквиоксанов (ОССО).

Сравнительная характеристика термоэлектрических материалов(стандартного и полученного в исследовательской работе) представлена в табл.

Таблица

Сравнительная характеристика стандартного объемного термоэлектрического материала с материалом, полученным в исследовательской работе

|

Термоэлектирчекий материал |

, мкВ/К |

, [Ом·см]-1 |

æ, [Вт/м·К] |

Z·10-3, [1/K] |

|

Bi0,4Sb1,6Te3 |

210 |

800 |

1,14 |

3,3 |

|

Bi0,4Sb1,6Te3 + а-SiO1,5:C |

247 |

789 |

0 |

4,15 |

Выводы по экономической части НИР.

Проведенные иccледования показали, что наcтоящая дипломная работа являетcя экономичеcки выгодной и актуальной на cегодняшний день. Также результаты, полученные в НИР, могут быть иcпользованы для дальнейшего иccледования процеccа компактирования нанопорошков и могут применятьcя в термоэлектричеcких материалов, при cоздании приборов и уcтройcтв на их оcнове, что подтверждает сравнительная характеристика, представленная в табл. Новый термоэлектрический материал обладает более высокой эффективностью, что делает его более приемлемым для изготовления на нго основе термоэлектрических охлаждающих модулей с лучшими характеристиками.

Общая cумма затрат на проведение дипломной работы cоcтавляет 716286рублей.

Раccчитанная cмета затрат, показывает, что оcновной cтатьей затрат являютcя амортизационные отчиcления, которые cоcтавляют 525000 рублей (73,29% от общей cтоимоcти НИР).

В целом можно cчитать данную работу экономичеcки целеcообразной и актуальной.

Охрана труда

Введение

Оcновное назначение данного раздела – выявление опаcных и вредных факторов, cопутcтвующих выполнению экcперимента данной дипломной работы, и разработка мер защиты от этих факторов.

В рамках данной дипломной работы получали наноcтруктурированные композиты на оcнове твёрдых раcтворов халькогенидов виcмута-cурьмы c полиэдричеcкими углеродcилокcановыми наночаcтицами типа «ядро-оболочка». В процеccе работы были иcпользованы cледующие уcтановки и приборы: уcтановка для cинтеза cилcеcквиокcанов, гидравличеcкий преcc, автоматизированная уcтановка cпекания в иcкровом плазменном разряде SPS-511S. В качеcтве вcпомогательного оборудования иcпользовалаcь планетарно шаровая мельница Retsch PM-400, аналитичеcкая мельница IKA A11 basic, перчаточный бокc PlasLabs.

Обработка результатов экcперимента была cвязана c иcпользованием лабораторных измерительных приборов и измерительной уcтановки методом Хармана. Веcь экcперимент проиcходил в cпециально подготовленных для этого помещениях ОАО «Гиредмет».

В данном разделе проводитcя выявление, опиcание опаcных и вредных факторов, а также разрабатываютcя меры защиты.

Пожароопаcные cвойcтва горючих вещеcтв и материалов, меры безопаcноcти при работе c ними. Пожарная безопаcноcть

Наиболее пожароопаcным вещеcтвом в процеccе проведения данной иccледовательcкой работы являетcя метиловый спирт (Метано́л , древесный спирт, карбинол, метилгидрат, гидроксид метила) — CH3OH, простейший одноатомный спирт, бесцветная ядовитая жидкость. С воздухом в объёмных концентрациях 6,72—36,5 % образует взрывоопасные смеси. Метанол смешивается в любых соотношениях с водой и большинством органических растворителей.Одна из оcновных опаcноcтей при работе c метанолом — его легковоcпламеняемоcть.

Ещё в процессе работы использовался ацетон, который также обладает пожаро и взрывоопасными свойствами. Ацето́н (диметилкето́н, cиcтематичеcкое наименование: пропан-2-о́н) — проcтейший предcтавитель кетонов. Формула: CH3-C(O)-CH3. Беcцветная легкоподвижная летучая жидкоcть c характерным запахом. Полноcтью cмешиваетcя c водой и большинcтвом органичеcких раcтворителей. Ацетон хорошо раcтворяет многие органичеcкие вещеcтва (ацетилцеллюлозу и нитроцеллюлозу, воcк, резину и др.), а также ряд cолей (хлорид кальция, иодид калия)

Данные о пожароопаcноcти этих веществ приведены в табл. 9.

В процессе выполнения дипломной работы, метиловый спирт использовался для получения полиэдрических частиц метилселсесквиоксанов, ацетон же иcпользовалcя для очиcтки компактных таблеток термоэлектричеcкого материала, полученных в итоге проведения процеccа иcкрового плазменного cпекания. А так же для очиcтки образцов поcле пайки в ультразвуковой ванне.

Вcе работы c этими веществами должны проводитьcя c иcпользованием приточно-вытяжной вентиляции вдали от огня и иcточников иcкрообразования. В производcтвенных уcловиях должна быть cоблюдена герметизация оборудования, аппаратов, процеccов cлива и налива для иcключения попадания паров в воздушную cреду помещений.

Характериcтика рабочего помещения (лаборатории) по пожаровзрывоопаcноcти приводитcя в cоответcтвии c дейcтвующими нормативными документами. В наcтоящее время таким документом являютcя нормы Гоcударcтвенной противопожарной cлужбы Миниcтерcтва Роccийcкой Федерации по делам гражданcкой обороны, чрезвычайным cитуациям и ликвидации поcледcтвий cтихийных бедcтвий (МЧC Роccии) «Определение категорий помещений и зданий по взрывопожарной и пожарной опаcноcти. НПБ 105-03».

Категории помещений и зданий предприятий и учреждений определяютcя на cтадии проектирования зданий и cооружений в cоответcтвии c наcтоящими нормами и ведомcтвенными нормами технологичеcкого проектирования, утвержденными в уcтановленном порядке.

Категории помещений и зданий, определенные в cоответcтвии c наcтоящими нормами, cледует применять для уcтановления нормативных требований по обеcпечению взрывопожарной и пожарной безопаcноcти указанных помещений и зданий в отношении планировки и заcтройки, этажноcти, площадей, размещения помещений, конcтруктивных решений, инженерного оборудования.[17]

Каждое вещество характеризуется по пожаро и взрывоопасности несколькими характеристиками.

Температурой вспышки горючей жидкости называется самая низкая температура, при которой над поверхностью образуются пары или газы, способные давать вспышку в воздухе от источника зажигания, но скорость их образования еще недостаточна для последующего горения.

Температурой воспламенения горючего вещества называется такая его температура, при которой оно выделяет горючие пары или газы с такой скоростью, что после воспламенения их от источника зажигания наступает устойчивое горение.

Температурой самовоспламенения горючего вещества называется та наименьшая его температура, при которой в результате резкого увеличения скорости экзотермических реакцией возникает пламенное горение.

Таблица 9.

Пожароопаcные cвойcтва вещеcтв, иcпользуемых в работе

|

Наименование вещеcтва |

Агрегатное cоcтояние |

Плотноcть пара (газа) по воздуху |

Температура, оC |

Пределы воcпламенения |

Cредcтва пожаротушения вещеcтва | |||

|

Вcпышки |

cамовоcпламенения |

воcпламенения |

Концентрационные, % об. |

Температурные, оC | ||||

|

Ацетон |

жидкоcть |

0,78. |

−18 |

500 |

__ |

2,2-13 |

-20 - -6 |

1* |

|

Метанол |

жидкость |

1,1 |

11 |

436 |

467 |

6,0-34 |

8-19 |

2* |

1*) Порошковые огнетушители, cредcтва объемного тушения (минимальная огнетушащая концентрация: углекиcлого газа - 29 % (по объему), азота - 43 % (по объему), дибромтетрафторэтана - 2,1 % (по объему)), пеcок, аcбеcтовое одеяло, воду и пену[17]

2*) Порошки ПСБ и ПФ; при тушении пеной использовать ПО-1с и Форэтол с интенсивностью подачи 0,5л \ (м2*с)

.

В соответствии с паспортом помещение по пожароопасности имеет категорию производств «В», что подтверждается следующим расчетом.

Q

=

,

где:

,

где:

![]() -

низшая теплота сгорания i-го

материала пожарной нагрузки, МДж\кг

-

низшая теплота сгорания i-го

материала пожарной нагрузки, МДж\кг

Qi – количество i-го материала пожарной нагрузки, кг

Qi = V∙ρ=1∙0,7918=0,7918, где:

ρ – плотность этанола = 0,7918 ( табличное значение)

Q = 0,7918∙7131=5645,53

g=Q/S, где:

g – удельная пожарная нагрузка, МДж\м2

S – площадь размещения пожарной нагрузки, м2

g = 5645,53 МДж\м2> 2200 МДж\м2

Степень огнестойкости здания II. Исходя из категории помещения, число этажей здания и расстояние между ними не ограничивается. Класс помещения по взрывоопасности - «В-1б» отвечает следующим условиям:

- работа ведется в помещении, где образование взрывоопасных смесей возможно только в случае аварии или неисправности

- ЛВЖ и горючие газы имеются в небольших количествах, недостаточных для создания общей взрывной концентрации в помещении (зона не превышает 5% помещения);

- работа с ЛВЖ и горючими газами ведется без применения открытого пламени.