- •Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

- •Курсовой проект

- •1.2 Б) выбор и обоснование технологии проектируемого процесса Исходные данные:

- •6.1 Расчёт таблиц материальных графов «Количество и состав». Поток 1 (Сырьё).

- •6.3. Сводный баланс установки

1.2 Б) выбор и обоснование технологии проектируемого процесса Исходные данные:

1. Состав углеводородной смеси

Таблица 1

-

№

п/п

НАИМЕНОВАНИЕ

М

Кг\ч

Критические

параметры

Т, С

МПа

1.

Н2

2

44,37

-239,89

1,28

2.

СН4

16

2085,21

-82,09

4,58

3.

С2 Н4

28

2484,51

9,91

5,05

4.

С2 Н6

30

310,56

32,31

4,82

5.

С3 Н6

42

12555,64

91,81

4,56

6.

С3 Н8

44

1064,79

96,81

4,20

7.

н-С4 Н10

58

2905,99

153,01

3,75

8.

С5 на н-пентан

72

709,86

196,61

3,33

9.

Бензол

78

22,18

289,51

4,86

ИТОГО

22183,1

2. Годовая производительность, тн - 189000

3. Число часов непрерывной работы в году - 8520

4. Начальное давление, ати – 0,6

5. Начальная температура, 0С: - 16

6. Хладагенты: оборотная вода с начальной температурой, оС….....…………………25 пропиленовый холод, параметр,оС ……………………..….....................6 пропиленовый холод, параметр,оС ………………..…………………..(-18) пропиленовый холод, параметр,оС ……………..……………………..(-37) этиленовый холод, параметр,оС ………………..……….……………..(-56) этиленовый холод, параметр,оС ……………………………………….(-99)

Переведем исходное давление в систему СИ, для этого избыточное давление преобразуем в абсолютное:

Р = 1 + 0,6 = 1,6 атм.

В системе СИ давление имеет размерность Па, следовательно:

Р = 1,6 : 10 = 0,16 МПа.

Для того чтобы определить способ для разделения углеводородной смеси, необходимо знать фазовое состояние исходной смеси.

Фазовое состояние можно определить, сравнивая температуру критическую углеводородной среды с исходной температурой, т.к. критическая температура определяет границы фазового состояния. Критическая температура является величиной аддитивной, следовательно, определяется как сумма произведений мольной доли каждого компонента на его критическую температуру:

![]()

Зная

мольные доли и критические температуры

каждого компонента, мы можем найти

критическую температуру смеси, поэтому

нам необходимо найти мольную долю ![]() .

А перед этим нам необходимо найти

массовый и молярный расход каждого

компонента. Для этого необходимо найти

общую производительность:

.

А перед этим нам необходимо найти

массовый и молярный расход каждого

компонента. Для этого необходимо найти

общую производительность:

![]() =

= ![]() = 189000 * 1000 / 8520 = 22183.1 кг\ч.

= 189000 * 1000 / 8520 = 22183.1 кг\ч.

Далее найдем производительность по каждому отдельному компоненту в смеси. Для этого общую производительность умножим на вес каждого компонента в смеси:

Для

водорода: ![]()

![]()

![]() = 22183,1 * 0,002 = 44,37 кг\ч

= 22183,1 * 0,002 = 44,37 кг\ч

Для

метана: 22183.1 ![]() 0,094 = 2085,21

кг\ч

0,094 = 2085,21

кг\ч

Для

этилена: 22183.1 ![]() 0,112 = 2484,51 кг\ч

0,112 = 2484,51 кг\ч

Для

этана: 22183.1 ![]() 0,014 = 310,56 кг\ч

0,014 = 310,56 кг\ч

Для

пропилена: 22183.1 ![]() 0,566 = 12555,64 кг\ч

0,566 = 12555,64 кг\ч

Для

пропана: 22183.1 ![]() 0,048 = 1064,79 кг\ч

0,048 = 1064,79 кг\ч

Для

бутана: 22183.1 ![]() 0,131 = 2905,99 кг\ч

0,131 = 2905,99 кг\ч

Для

пентана: 22183,1 ![]() 0,032 = 709,86 кг\ч

0,032 = 709,86 кг\ч

Для

бензола: 22183.1 ![]() 0,001 = 22,18 кг\ч

0,001 = 22,18 кг\ч

Проверим полученные результаты, найдя сумму полученных производительностей по каждому компоненту:

![]() = 44,37 + 2085,21 + 2484,51 + 310,56 + 12555,64 + 1064,79 + 2905,99 +

709,86 + 22,18 = 22183,1кг/ч.

= 44,37 + 2085,21 + 2484,51 + 310,56 + 12555,64 + 1064,79 + 2905,99 +

709,86 + 22,18 = 22183,1кг/ч.

Полученный результат сходится с первоначальным, следовательно, производительность посчитана верно.

Далее нам необходимо рассчитать молярный расход каждого компонента. Для этого производительность каждого компонента нужно разделить на молярный вес этого компонента:

Водород:

Х = 44.37 / 2 = 22,185 кмоль/час

Далее все оставшиеся компоненты рассчитываются подобно, а результаты вносятся в таблицу 2.

Определяем мольную долю каждого компонента в смеси:

Водород:

22.185 ∙ 100 / 634,98 = 3,50 %

Далее все оставшиеся компоненты рассчитываются подобно, а результаты вносятся в таблицу 2.

Чтобы перевести температуры из К в °С нужно вычесть 273.15

Водород:

33,6 – 273,15 = -239,89°С

Далее все оставшиеся компоненты рассчитываются подробно, а результаты вносятся в таблицу 2.

Чтобы найти Х нужно:

Водород:

3,5/100 = 0,035

Далее все оставшиеся компоненты рассчитываются подробно, а результаты вносятся в таблицу 2.

Теперь находим Т крит по формуле: Х`i .Т крит

Водород:

0,035 ∙ (-239,89) = (-8,40) °С

Далее все оставшиеся компоненты рассчитываются подробно, а результаты вносятся в таблицу 2 и складываются.

|

№ П/П

|

НАИМЕ-НОВ- АНИЕ

|

%, вес |

х, вес |

М |

Кг/ч |

Кмоль/ч |

%, Мол. |

Крит. параметра |

Х` |

Х`i .Т крит. | |

|

t,0С |

Р, МПа | ||||||||||

|

1. |

Н2 |

0,2 |

0,002 |

2 |

44,37 |

22,185 |

3,50 |

-239,88 |

1,28 |

0,035 |

-8,40 |

|

2. |

СН4 |

9,4 |

0,094 |

16 |

2085,21 |

130,33 |

20,52 |

-82,09 |

4,58 |

0,2052 |

-19,85 |

|

3. |

С2 Н4 |

11,2 |

0,112 |

28 |

2484,51 |

88,73 |

13,97 |

9,91 |

5,05 |

0,1397 |

1,38 |

|

4. |

С2 Н6 |

1,4 |

0,014 |

30 |

310,56 |

10,352 |

1,65 |

32,31 |

4,82 |

0,0163 |

0,53 |

|

5. |

С3 Н6 |

56,6 |

0,566 |

42 |

12555,64 |

298,94 |

47,08 |

91,81 |

4,56 |

0,4708 |

24,22 |

|

6. |

С3 Н8 |

4,8 |

0,048 |

44 |

1064,79 |

24,20 |

3,86 |

96,81 |

4,20 |

0,0381 |

3,69 |

|

7. |

н-С4 Н10 |

13,1 |

0,131 |

58 |

2905,99 |

50,10 |

7,8 |

152,01 |

3,75 |

0,078 |

8,94 |

|

8. |

С5 (по н-пентану) |

3,2 |

0,032 |

72 |

709,86 |

9,86 |

1,58 |

196,61 |

3,33 |

0,0156 |

3,07 |

|

9 |

Бензол |

0,1 |

0,001 |

78 |

22,18 |

0,28 |

0,04 |

289,51 |

4,86 |

0,0004 |

0,12 |

|

Итого |

100 |

1 |

|

22180,1 |

634,98 |

100 |

|

|

1 |

13,7 | |

Так мы получим значение температуры:

Т крит. смеси = 13.7 0С

В связи с тем, что критическая температура меньше исходной температуры, следует, что смесь находится в газовом фазовом состоянии.

В качестве основного способа для разделения газожидкостной смеси я буду использовать конденсационно-ректификационный способ. Способ в настоящее время считается наиболее распространенным и заключается в сжатии газовой смеси до 30 – 35 ати. и охлаждении смеси до очень низких температур (до -110 оС). При этом происходит фракционированная конденсация углеводородов С2 – С4, далее подвергаемых ректификации. К достоинствам способа следует отнести возможность получения высококонцентрированных углеводородных фракций при высокой степени их извлечения. Аппаратурные варианты разделения этим методом различны. Выбор той или иной схемы с использованием разных температур и давлений определяется составом исходной газовой смеси, назначением продуктов разделения, заданным числом фракций и требуемой чистотой индивидуальных углеводородов.

Применение этого способа позволит нам использовать получаемые углеводороды сначала как хладагенты, а затем вывести их из системы с целью дальнейшей переработки и использования в промышленности.

2. Разработка и обоснование номенклатуры готовой продукции.

Разделение смеси на фракции предлагаю вести по физическим показателям (температура кипения, фазовое состояние того или иного компонента).

|

Компонент |

Температура кипения,C0 |

Фазовое состояние |

|

Водород |

-239,89 |

Газ |

|

Метан |

-82,09 |

Газ |

|

Этилен |

9,91 |

Газ |

|

Этан |

32,31 |

Газ |

|

Пропилен |

91,81 |

Газ |

|

Пропан |

96,81 |

Газ |

|

Н-Бутан |

153,01 |

Газ |

|

С5 (Н-пентан) |

196,61 |

Жидкость |

|

Бензол |

289,51 |

Жидкость |

После просмотра Физических показателей целесообразно разделить исходную углеводородную смесь на фракции и направить отдельные продукты на пункты где наш продукт является сырьем, т.е. отправить потребителю,

Углеводородную смесь следует разделить на следующие фракции:

Метано-водородная фракция (МВФ).

Этан-этиленовая фракция (Э.Э.Ф).

Пропан-пропиленовая фракция (ППФ).

Бутановая фракция (БФ).

Бензиновая Фракция (Н-пентан, бензол, толуол).

Так как в последние годы возросли потребности в этилене, на газофракционирующих установках стали вырабатывать этановую фракцию - сырьё для пиролиза.

Для нефтехимических синтезов обычно необходимы индивидуальные углеводороды, поэтому дополнительно разделяют этан-этиленовую фракцию на этановую и этиленовую, а пропан-пропиленовую - на пропановую и пропиленовую [5].

Разделив смесь на фракции, рассмотрим направления использования отдельных компонентов данных фракций:

Метано-водородная фракция

и

и (МВФ).

Используется в качестве хладагента, в

дальнейшем будет направлена в топливную

сеть. Содержание этилена не должно

превышать 0,1% весовых.

(МВФ).

Используется в качестве хладагента, в

дальнейшем будет направлена в топливную

сеть. Содержание этилена не должно

превышать 0,1% весовых.Этан-этиленовая фракция пропилена ≤ 0,1 % вес.[5, 9].

ЭЭФ целесообразно разделить на индивидуальные компоненты:

а) Этилен, который будет использован в качестве сырья для производства полиэтилена и должен содержать этана не более 0,1 % весовых [6];

б) Этановую фракцию, которая в процессе пиролиза будет переработана в этилен. При пиролизе содержание основного вещества должно быть около 95 % по массе, содержание пропана не должно превышать 1 % по массе [6].

3. Пропан-пропиленовая фракция (ППФ): н-бутан ≤ 0,1 % вес. [5, 9].

ППФ целесообразно разделить на индивидуальные компоненты:

а) Пропилен, который будет использован в качестве сырья для синтеза изопропилбензола, на основе которого получают фенол и ацетон. Выработка изопропилбензола возрастает из года в год и будет расти и дальше, так как на его основе получают самый дешёвый фенол, потребности в котором очень велики [3]. Пропилен должен содержать пропана не более 0,1 % весовых [6].

б) Пропановую фракцию, которая в процессе пиролиза будет переработана в пропилен. При пиролизе содержание основного вещества должно быть около 96 % по массе, содержание Н-Бутана не должно превышать 1 % по массе [6].

4.

Н-Бутан

(Н-![]() ).

Фракцию Н-Бутана перерабатывают с целью

получения бензина-алкилата, высокооктановых

добавок к моторным топливам (МТБЭ, МТАЭ),

бутадиена, изопрена, полиизобутилена,

ПАВ, каучуков и может быть направлен на

изомеризацию с последующим движением

на каталитический риформинг для получения

высокооктаного бензина, является сырьем

для полимеризации. Содержание Н-пентана

не должно превышать 0,1% весовых.

).

Фракцию Н-Бутана перерабатывают с целью

получения бензина-алкилата, высокооктановых

добавок к моторным топливам (МТБЭ, МТАЭ),

бутадиена, изопрена, полиизобутилена,

ПАВ, каучуков и может быть направлен на

изомеризацию с последующим движением

на каталитический риформинг для получения

высокооктаного бензина, является сырьем

для полимеризации. Содержание Н-пентана

не должно превышать 0,1% весовых.

5. Бензиновая Фракция (Н-пентан, бензол, толуол.) Сырье направлено на изомеризацию с последующим движением на каталитический риформинг для получения высокооктаного бензина ,

В качестве целевого компонента выбирается Этиленовая Фракция, т.к. углеводородная смесь содержит в себе этилен 26,9% вес. и этана 7,5% который в дальнейшем переработается в этилен и направим на полимеризацию.

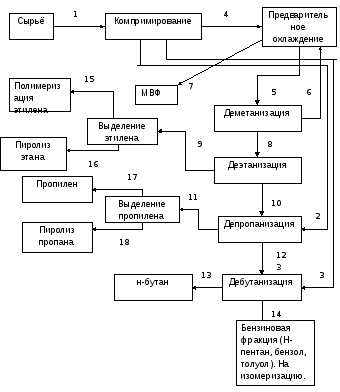

3. Разработка и обоснование структурной схемы процесса.

Схема разделения углеводородной газовой смеси состоит из следующих блоков:

(подготовка сырья, включающая)

компримирование

охлаждение газовой смеси;

разделение газовой смеси на фракции на стадиях: деметанизация, деэтанизация, депропанизация;

выделение необходимых компонентов, т.е. разделение фракций на компоненты такие как: этан, этилен, пропан, пропилен, Н-Бутан.

Углеводородная газовая смесь в блоке компримирования сжимается до высокого давления (42,8 ати), необходимого для конденсирования метано-водородной фракции, так как она имеет низкую критическую температуру (-82,4 °C) и требует, соответственно, применения дорогого холода, поэтому следует увеличить давление. При компримировании газовой смеси высококипящие тяжёлые компоненты конденсируются из исходного газа и выводятся из смеси.

Компримирование газа.

Назначение: увеличение давления углеводородной смеси путём сжимания, для того чтобы сконденсировать метано-водородную фракцию на стадии деметанизации, так как метан и водород имеют низкую критическую температуру.

Оптимальное давление процесса газоразделения определяется составом сырья, глубиной извлечения целевых компонентов, методом разделения и т. д. Увеличение давления газовой смеси при разделении ректификационным методом снижает число специальных холодильных циклов и соответственно уменьшает расход энергии.

Сжатие газов происходит в компрессорных машинах. Отношение конечного давления Р2, создаваемого компрессорной машиной, к начальному давлению Р1, при котором происходит всасывание газа, называется степенью сжатия. По степени сжатия различают следующие типы компрессорных машин:

Вентиляторы Р2 : Р1 < 1,1 - для перемещения больших количеств газов;

Газодувки 1,1 < Р2 : Р1 < 3.0 - для перемещения газов при относительно высоком сопротивлении газопроводной сети;

Компрессоры Р2 : Р1 > 3,0 - для создания высоких давлений;

Вакуум-насосы - для отсасывания газов при давлении ниже атмосферного.

Только поршневыми компрессорами можно создать высокие давления. Степень сжатия газа в одном цилиндре составляет от 2,5 до 8; процесс сжатия сопровождается выделением тепла. Для предотвращения образования конденсата и кристаллогидрата легких компонентов компрессоры охлаждаются водой с температурой не ниже 60 °С.

При высоких степенях сжатия (Р2 : Р1 > 2,5-8) процесс проводят в несколько ступеней с промежуточным охлаждением и сепарацией газа. Число ступеней в промышленных поршневых компрессорах доходит до 6-8. Процесс многоступенчатого сжатия осуществляется в комбинированных многоступенчатых компрессорах. Объемы цилиндров постепенно уменьшаются от первой к последней ступени.

Для того чтобы сконденсировать метано-водородную фракцию на стадии деметанизации необходимо высокое давление, 42,8 ати, так как МВФ выделяется при таких параметрах - низкой температуре и высоком давлении, поэтому следует использовать многоступенчатое сжатие [5].

Многоступенчатое сжатие.

С увеличением степени сжатия в одной ступени возрастают потери, связанные со сжатием газа во вредном пространстве, и уменьшается к. п. д. компрессора. Кроме того, происходит сильное нагревание газа и возрастает расход энергии на его сжатие. Чтобы избежать чрезмерного повышения температуры газа и повысить эффективность работы компрессора, применяют многоступенчатое сжатие, охлаждая газ в промежуточных холодильниках между ступенями до температуры, возможно более близкой к температуре газа, всасываемого в компрессор. Благодаря небольшой степени сжатия в каждой ступени уменьшается холостой ход поршня при расширении газа во вредном пространстве и соответственно увеличивается объёмный к.п.д. компрессора.

С

увеличением числа ступеней расход

энергии на сжатие уменьшается ещё

значительнее, но при этом усложняется

конструкция компрессора. Степень сжатия

определяется по уравнению:

![]() ,

гдеPn

и Po

- конечное и начальное давление газа

[2].

,

гдеPn

и Po

- конечное и начальное давление газа

[2].

Для компримирования данной смеси будет применяться двухступенчатое сжатие, т.к. изначальное давление 9,4 Ати. Во избежание потерь из-за увеличения степени сжатия в одной ступени приблизительно рассчитаем её для каждой ступени:

![]() ;

;

![]() ;

;

Т. к. степень сжатия уменьшается незначительно от одной ступени к другой, то примем ориентировочные значения давления:

для 1 ступени сжатия - 29 ати,

для 2 ступени сжатия – 42,8 ати,

Итак, на данную стадию направляется один поток с параметрами:

Р = 9,4 ати; t = 16 °C

А со стадии отправляются потоки с параметрами:

а) жидкость из сепаратора 1-й ступени, Р = 9,4 ати; t = 16 °C, направляется на стадию депентанизации, так как с первой ступени отделяется жидкость, содержащая фракции С4 и выше [5].

б) жидкость из сепаратора 2-й ступени, прошедшая через два холодильника приобрела параметры Р = 28,4 ати; t = 16 °C, направляется на стадию депропанизации, так как со второй ступени отделяется жидкость, содержащая преимущественно компоненты С3 и выше [5].

д) газ с нагнетания 2-й ступени, Р = 42,8 ати; t = 110 °C, направляется в холодильник для охлаждения [5].

е) парожидкостную смесь (ПЖС) после концевых холодильников, Р = 42,2ати; t = 16 °C, направляют на стадию предварительного охлаждения [5].

Охлаждение газа.

Назначение: Создание низкой температуры, необходимой для выделения МВФ.

Для охлаждения газовой смеси используется внешний холодильный цикл (охлаждают хладагентом, который циркулирует в замкнутом цикле, не смешиваясь с разделяемой газовой смесью). Такие системы удобнее в эксплуатации. Во внешних холодильных циклах используют хладагенты, которые должны иметь:

высокую критическую температуру, обеспечивающую конденсацию паров хладагента водой или воздухом при умеренных давлении и температуре;

большую теплоту испарения для снижения расходы хладагента;

невысокую стоимость, быть доступными, неагрессивными и нетоксичными.

В качестве хладагента чаще всего применяют углеводородные компоненты, полученные на ГФУ: метан, этан, этилен, пропан и пропилен.

При низкотемпературном разделении углеводородных газовых смесей обычно используют ступенчатое охлаждение потоков. Предварительное охлаждение углеводородных смесей сопровождается значительным температурным перепадом (до 5070°С). При большой разности температур на входе и выходе технологического потока охлаждение газов хладагентом, кипящим при постоянной температуре, ведет к повышенному в 2-3 раза расходу энергии. Поэтому значительно экономичнее каскадное, многоступенчатое охлаждение. Вначале газовую смесь охлаждают до 2536 °С оборотной водой, затем в зависимости от необходимой температуры используют одно- или многоступенчатое охлаждение хладагентами.

При прохождении через холодильник существует небольшая потеря давления ≈ 0,3 ати [5].

Таким образом, на стадию охлаждения подан материальный поток, мат. граф, с параметрами: Р = 42,2 ати; t = 16 °C.

А со стадии охлаждения отправляется ПЖС с параметрами: Р = 41 ати; t = (-90)°C - на стадию деметанизации, для выделения метановодородной фракции.

Деметанизация.

Назначение: Выделение метановодородной фракции из углеводородной смеси, МВФ будет использована в качестве хладагента и в дальнейшем отправлена в топливную сеть.

Для того чтобы выделить метано-водородную фракцию из углеводородной смеси путём конденсационно-ректификационного способа необходимо использовать в качестве хладагента жидкий этилен с параметром -99°C, так как критическая температура метана -82,4 °C [4].

Таким образом, на стадию деметанизации подан материальный поток с параметрами: Р = 41,3 ати; t = (-50) °C.

А со стадии деметанизации отправляется два потока:

а) МВФ с параметрами: Р = 8,3 ати; t = (-100) °C, направляется на охлаждение углеводородной смеси, потом - в топливную сеть.

б) Углеводородная смесь, содержащая углеводороды С2 и выше, с параметрами: Р = 32 ати т.к. перед стоит дроссель клапан, t = 50°C, т.к. смесь нагревается Тп1до 50°C , направляется на стадию деэтанизации для выделения этан-этиленовой фракции [7].

Деэтанизация.

Назначение: Выделение этан-этиленовой фракции из углеводородной смеси, которая будет разделена на этановую и этиленовую фракцию.

Для того чтобы выделить этан-этиленовую фракцию необходимо использовать в качестве хладагента жидкий пропилен с параметром (-18)°C, так как критическая температура этилена 9,36 °C, а этана 32,45 °С [4].

Таким образом, на стадию деэтанизации подан материальный поток с параметрами: Р = 32 ати; t = 50 °C [7].

А со стадии деэтанизации отправляется два потока:

а) ЭЭФ с параметрами: Р = 31,5 ати; t = (-8)°C, направляется для разделения на этиленовую фракцию и этановую фракцию.

б) Углеводородная смесь, содержащая углеводороды С3 и выше, с параметрами: Р = 32 ати, t = 63°C т.к. прошел через Тп2 направляется на стадию депропанизации для выделения пропан-пропиленовой фракции [7].

Депропанизация.

Назначение: Выделение пропан-пропиленовой фракции из углеводородной смеси, которая будет разделена на пропановую и пропиленовую фракцию.

Для того чтобы выделить пропан-пропиленовую фракцию - необходимо использовать в качестве хладагента оборотную воду из системы с параметром 25 °C, так как критическая температура пропилена 92 °C, а пропана 96,82 °С [4].

Таким образом на стадию депропанизации подан материальный поток с параметрами: Р = 32 ати; t = 63 °C [7].

А со стадии депропанизации отправляется два потока:

а) ППФ с параметрами: Р = 24,5 ати; t = 35 °C, направляется для разделения на пропиленовую фракцию и пропановую фракцию.

б) Углеводородная смесь, содержащая углеводороды С4 и выше, с параметрами: Р = 16 ати, t = 70 °C направляется на стадию дебутанизации бля выделения бутановой фракции [7].

Дебутанизация.

Назначение: Выделение бутановой фракции из углеводородной смеси, которая содержит в себе нормальный бутан.

Для того чтобы выделить бутановую фракцию - необходимо использовать в качестве хладагента оборотную воду из системы с параметром 25 °C, так как критическая температура н-бутана 152,16 °C [4].

Таким образом, на стадию дебутанизации подан материальный поток с параметрами: Р = 16 ати; t = 70 °C [7].

А со стадии дебутанизации отправляется два потока:

а) бутановая фракция с параметрами: Р = 15,5 ати; t = 35 °C, направляется для производства бутадиена. Примеси Н-пентан 0,1%.

б) Бензиновая фракция,с параметрами: Р = 9 ати, t = 103 °C [7].

3. Структурная схема процесса.

Где цифрами обозначены материальные графы и их параметры:

1 - Исходное сырьё, поданное на стадию компримирования с темепературой +16 °C, давлением 9,4 ати;

4 - Газовая смесь после компримирования, подаваемая на стадию предварительное охлаждение с температурой +16 °C, давлением 42,2 ати;

3 - Жидкая смесь с 2 ступени нагнетания, подаваемая на стадию дебутанизации. с температурой +16 °C, давлением 15,4 ати;

2 - Жидкая смесь с 3 ступени нагнетания, подаваемая на стадию депропанизации, с температурой +16 °C, давлением 28,4 ати;

5 - Углеводородная смесь после предварительного охлаждения, подаваемая на стадию деметанизации с темепературой (-90)°C, давлением 41 ати;

6 - Метановодородная фракция (МВФ) с параметрами: Р = 9 ати; t = -100 °C на стадию предварительного охлаждения.

7 - Метановодородная фракция (МВФ) с параметрами: Р = 8,1 ати; t = -20 °C;

8 - Углеводородная смесь после деметанизации с темепературой 50 °C, давлением 32 ати [7]

9

- Этан-этиленовая фракция с темепературой

(![]() )°C;

давлением 31,5 ати [7];

)°C;

давлением 31,5 ати [7];

10 - Углеводородная смесь после деэтанизации с темепературой 63 °C, давление 32 ати [7];

11 - Пропан-пропиленовая фракция с темепературой +35 °C, давлением 24,5 ати [7];

12 - Углеводородная смесь после депропанизации с темепературой 70 °C, давлением 16 ати [7];

13 - Бутановая фракция с темепературой 38 °C, давлением 15,5 ати [7];

14 – Бензиновая фракция после дебутанизации с темепературой +103 °C, давлением 9 ати [7];

15 - Этиленовая фракция направляемая на полимеризацию с температурой (-10) °C и давлением 31 ати [8].

16 - Этановая фракция направляемая для производства этилена (процесс пиролиза) с температурой 30 °C и давлением 31,5 ати [8].

17 - Пропиленовая фракция направляемая в качестве сырья для синтеза изопропилбензола (процесс полимеризации) с температурой 30 °C и давлением 24 ати [8].

18 - Пропановая фракция направляемая для производства пропилена (процесс пиролиза) с температурой 70 °C и давлением 24,5 ати [8].

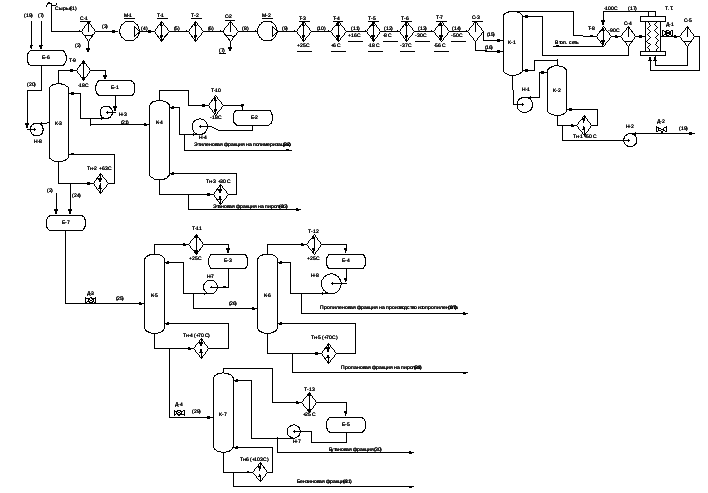

4. Разработка и обоснование технологической схемы.

1. Первая стадия технологической схемы - компримирование, так как исходная углеводородная смесь имеет давление 0,5 ати, а для выделения МВФ необходимо повысить давление до 42,8 ати [5] и понизить температуру смеси с помощью охлаждения (МВФ наиболее лёгкая из всей смеси).

Поток углеводородной смеси 1 с начальными параметрами - температурой 16 °C и давлением 9,4 ати - подаётся на первую стадию компримирования - в сепаратор С1 для разделения, где с верха уходит газовый поток 3, который направляется в компрессор М1 для сжатия. С низа сепаратора С1 выходит жидкий поток 2 с температурой 16 °C и давлением 9,4 ати, который направляется для дальнейшего разделения на стадию депропанизации, в ректификационную колонну К5, так как в первую очередь выделяются более тяжёлые углеводороды и в состав жидкости входят углеводороды С4и выше. На первой ступени смесь сжимается до 29 ати и с температурой 110 °C поток 4 направляется в холодильник Т1 для охлаждения. В качестве хладагентов будут использованы оборотная вода из системы с температурой 25 °C и жидкий пропилен с температурой 6 °C. После прохождения первого холодильника Т1 поток 5 охладится до температуры 35 °C, в связи с потерями при охлаждении 8 - 10 °C [5] и будет иметь давление 28,7 ати, в связи с потерей давления при прохождении холодильника 0,3 ати [5]. После прохождения второго холодильника Т2 поток 6 охладиться до температуры 16 °C и будет иметь давление 28,4 ати. Далее поток углеводородной смеси 6 поступает на вторую стадию компримирования - в сепаратор для разделения С2, где с верха уходит газовый поток 8, который направляется в компрессор М2 для сжатия. С низа сепаратора С2 выходит жидкий поток 7 с температурой 16 °C и давлением 28,4 ати, который направляется для дальнейшего разделения на стадию деэтанизации, в ректификационную колонну К3, так как в первую очередь выделяются более тяжёлые углеводороды и в состав жидкости входят углеводороды С2и выше. На второй ступени смесь сжимается до 42,8 ати и с температурой 110 °C направляется в холодильник Т3 для охлаждения (поток 9). В качестве хладагентов будут использованы оборотная вода из системы с температурой 25 °C и жидкий пропилен с температурой 6 °C. После прохождения холодильника Т3 смесь охладится до температуры 35 °C и будет иметь давление 42,5 ати (поток 10). После прохождения холодильника Т4 смесь охладиться до температуры 16 °C и будет иметь давление 42,2 ати (поток 11).

2. Вторая стадия технологической схемы - предварительное охлаждение. Углеводородная смесь охлаждается до (-50 °C), так как МВФ имеет низкую критическую температуру. Материальный поток 11 после прохождения стадии компримирования с температурой 16 °C и давлением 42,2 ати подаётся на стадию предварительного охлаждения. В качестве хладагентов будут использованы жидкий пропилен с температурой (-18) °C, жидкий пропилен с температурой (-37) °C, жидкий этан с температурой (-56) °С. После прохождения холодильника Т7 смесь охладится до температуры (-8) °C и будет иметь давление 41,9 ати (поток 12); после прохождения холодильника Т8 смесь охладится до температуры (-30) °C и будет иметь давление 41,6 ати (поток 13); после прохождения холодильника Т9 смесь охладится до температуры (-50) °C и будет иметь давление 41,3 ати (поток 14) [5].

3. Третья стадия технологической схемы - деметанизация - выделение из углеводородной смеси метано-водородной фракции.

Углеводородная смесь с температурой (-50) °C и давлением 41 ати подаётся в сепаратор С3 для разделения, где с верха выходит газовый поток 15 ,а с низа выходит жидкий поток 16 и направляется в ректификационную колонну деметанизации К1 - газовая смесь подаётся наверх, а жидкая - вниз. В колонне деметанизации К1 происходит выделение метановодородной фракции, которая уходит с верха колонны и направляется в холодильник Т10 используется МВФ (-120) °Cдля конденсации. Из холодильника Т10 с температурой (-89) °C и давлением 40,4 ати МВФ направляется в сепаратор С5 для разделения, где с низа выходит жидкая МВФ и направляется в ректификационную колонну К1 в качестве флегмы для орошения, а с верха выходит газообразная МВФ, которая направляется через трубчатый теплообменник ТТ на дросселирование, чтобы снизить давление МВФ. После прохождения дросселирующего клапана Д1 МВФ с температурой (-120) °C и давлением 8,3 ати направляется в сепаратор С6 для разделения, где жидкий и газовый потоки параллельно выводятся через трубчатый теплообменник (поток 17). С низа колонны деметанизации жидкая углеводородная смесь посредством насоса Н1 направляется в ректификационную колонну К2 для дополнительного выделения МВФ. С низа колонны часть жидкой углеводородной смеси направляется в теплообменник-подогреватель Тп1, где нагревается до 50 °C и возвращается в колонну К2, из которой сверха газовая смесь направляется в колонну деметанизации К1 для выделения МВФ. Жидкая углеводородная смесь с низа колонны посредством насоса Н2 направляется на дросселирование Д2, так как для выделения ЭЭФ в колонне деэтанизации К3 необходимо поддерживать давление 32 ати (поток 19) [5].

4. Четвёртая стадия технологической схемы - деэтанизация - выделение из углеводородной смеси этан-этиленовой фракции.

Углеводородная смесь с температурой 50 °C и давлением 32 ати поступает в ректификационную колонну деэтанизации К3, где с верха газовая ЭЭФ направляется в холодильникТ11 (с параметром холода (-18) °C) для конденсации. Из холодильника Т11 ЭЭФ с температурой (-8) °C и давлением 31,5 ати поступает в ёмкость для сбора флегмы Е1, откуда посредством насоса Н3 часть жидкости возвращается в колонну для орошения, а остальная ЭЭФ поступает на дальнейшее разделение в ректификационную колонну К4 (поток 20). С верха ректификационной колонны К4 газовая этиленовая фракция направляется в холодильник Т12 (с параметром холода (-18) °C) для конденсации. Из холодильника Т12 этиленовая фракция с температурой (-10) °C и давлением 31 ати поступает в ёмкость для сбора флегмы Е2, откуда посредством насоса Н4 часть жидкости возвращается в колонну К4 для орошения, а остальная этиленовая фракция поступает на производство полиэтилена (поток 21). С низа ректификационной колонны К4 часть жидкой этановой фракции направляется в теплообменник-подогреватель Тп3, где нагревается до 30 °C и возвращается в колонну К4 для дополнительного извлечения этиленовой фракции. Этановая фракция с низа колонны направляется на производство этилена (поток 22).

С низа ректификационной колонны К3 часть жидкой углеводородной смеси направляется в теплообменник-подогреватель Тп2, где нагревается до 63 °C и возвращается в колонну для дополнительного извлечения ЭЭФ. Жидкая углеводородная смесь с низа колонны направляется на дросселирование Д3 (поток 23), так как для выделения ППФ в колонне депропанизации необходимо поддерживать давление 25 ати [5], [7].

5. Пятая стадия технологической схемы - депропанизация - выделение из углеводородной смеси пропан-пропиленовой фракции.

Углеводородная смесь с температурой 63 °C и давлением 25 ати поступает в ректификационную колонну депропанизации К5, где с верха газовая ППФ направляется в холодильник Т13 (в качестве хладагента используется оборотная вода из системы с температурой 25 °C) для конденсации. Из холодильника Т13 ППФ с температурой 35 °C и давлением 24,5 ати поток поступает в ёмкость для сбора флегмы Е3, откуда посредством насоса Н5 часть жидкости возвращается в колонну К5 для орошения, а остальная ППФ поступает на дальнейшее разделение в ректификационную колонну К6 (поток 24). С верха ректификационной колонны К6 газовая пропиленовая фракция направляется в холодильник Т14 (с параметром холода 25 °C) для конденсации. Из холодильника Т14 пропиленовая фракция с температурой 30 °C и давлением 24 ати поступает в ёмкость для сбора флегмы Е4, откуда посредством насоса Н6 часть жидкости возвращается в колонну К6 для орошения, а остальная пропиленовая фракция поступает на производство изопропилбензола (поток 25). С низа ректификационной колонны К6 часть жидкой пропановой фракции направляется в теплообменник-подогреватель Тп5, где нагревается до 70 °C и возвращается в колонну К6 для дополнительного извлечения пропиленовой фракции. Пропановая фракция с низа колонны направляется на производство пропилена (поток 26).

С низа ректификационной колонны К5 часть жидкой углеводородной смеси направляется в теплообменник-подогреватель Тп4, где нагревается до 70 °C и возвращается в колонну для дополнительного извлечения ППФ. Жидкая углеводородная смесь с низа колонны направляется на дросселирование Д4 (поток 27), так как для выделения бутановой фракции в колонне дебутанизации необходимо поддерживать давление 16 ати [5], [7].

6. Шестая стадия технологической схемы - дебутанизация - выделение из углеводородной смеси бутановой фракции.

Углеводородная смесь с температурой 70 °C и давлением 16 ати поступает в ректификационную колонну дебутанизации К7, где с верха газовая бутановая фракция направляется в холодильник Т15 (в качестве хладагента используется оборотная вода из системы с температурой 25 °C) для конденсации. Из холодильника Т15 бутановая фракция с температурой 35 °C и давлением 15,5 ати поступает в ёмкость для сбора флегмы Е5, откуда посредством насоса Н7 часть жидкости возвращается в колонну для орошения, а остальная бутановая фракция поступает на изомеризацию (поток 28). С низа ректификационной колонны К7 часть жидкой углеводородной смеси направляется в теплообменник-подогреватель Тп6, где нагревается до 103 °C и возвращается в колонну для дополнительного извлечения бутановой фракции. Бензиновая фракция с низа колонны К7 направляется на каталитический риформинг (поток 25) [5], [7].

5. Принципиальная технологическая схема.

Где цифрами обозначены материальные потоки и их параметры:

Исходное сырьё, поданное на стадию компримирования с температурой +16 °C, давлением 10,4 атм;

Жидкая смесь после прохождения сепаратора С1, направляемая в Е-7 для смешения с потоком 24, с температурой +16 °C, давлением 10,4 атм;

Парожидкостная смесь (ПЖС) после прохождения сепаратора С1, направляемая в компрессор М1, с темепературой +16 °C, давлением 10,4 атм;

ПЖС после прохождения компрессора М-1, направляемая в холодильник Т1 для охлаждения, с температурой 110 °C, давлением 30 атм;

ПЖС после прохождения холодильника Т1, направляемая в холодильник Т2, с температурой 35 °C, давлением 29,7 атм;

ПЖС после прохождения холодильника Т2, направляемая в сепаратор С2 для разделения, с температурой 16 °C, давлением 29,4атм;

Жидкая смесь после прохождения сепаратора С1, направляемая в Е-6 для смешения с потоком 19, с температурой +16 °C, давлением 29,4 атм;

Парожидкостная смесь (ПЖС) после прохождения сепаратора С-2, направляемая в компрессор М-2, с темепературой +16 °C, давлением 29,4 атм;

ПЖС после прохождения компрессора М-2, направляемая в холодильник Т-3 для охлаждения, с температурой 110 °C, давлением 43,8 атм;

ПЖС после прохождения холодильника Т-3, направляемая в холодильник Т-4, с температурой 35 °C, давлением 43,5 атм;

ПЖС после прохождения холодильника Т-4, направляемая в холодильник Т-5, с температурой 16 °C, давлением 43,2 атм, на предварительное охлождение;

ПЖС после прохождения холодильника Т-5, направляемая в холодильник Т-6, с температурой -8 °C, давлением 42,9 атм,

ПЖС после прохождения холодильника Т-6, направляемая в холодильник Т-7, с температурой -30 °C, давлением 41,6 атм,

ПЖС после прохождения холодильника Т-7, направляемая в сепаратор С-3, с температурой -50 °C, давлением 42,3 атм,

Парожидкостная смесь (ПЖС) после прохождения сепаратора С-3, направляемая в вверх ректификационной колоны К-1, с темепературой -50 °C, давлением 42,3 атм;

Жидкая смесь после прохождения сепаратора С-3, направляемая в низ ректификационной колонны К-1 для разделения, с температурой +16 °C, давлением 10,4 атм;

МВФ, выходящая из трубчатого теплообменника, направляемая в Т-8 с температурой (-100) °C, давлением 8,3 атм.

МВФ, выходящая из Т-8 с температурой (-90) °C, давлением 9 атм, направляется в топливную сеть.

Жидкая углеводородная смесь после прохождения дросселирующего клапана Д2, направляемая в Емкость Е-6 для смешения с потоком (7) с С-2 ,температурой 50 °C, давлением 33 атм;

Жидкая углеводородная смесь направляемая с Е-6, череэ насос Н-8, в ректификационную колонну К-3 с температурой 63 °C, давлением 33 атм.

Выделенная ЭЭФ, направляемая в колонну. Выделения этилена для разделения ЭЭФ на этановую и этиленовую, с температурой (-8) °C, давлением 32,5 атм;

Выделенная этиленовая фракция, направляемая на производство полиэтилена, с температурой (-10) °C, давлением 32 атм;

Выделенная этановая фракция, выходящая с низа ректификационной колонны К4, направляемая на производство этилена (пиролиз), с температурой 30 °C, давлением 32,5 атм;

Жидкая углеводородная смесь направляемая с низа ректификационной колонны К-3 на дросселирующий клапан Д-3 для снижения давления с температурой 63 °C, давлением 33 атм.

Жидкая углеводородная смесь направляемая с Е-7, через дросселирующий клапан Д-3 , в ректификационную колонну К-5 с температурой 63 °C, давлением 33 атм.

Выделенная ППФ, направляемая в ректификационную колонну К-6 для разделения на пропиленовую и пропановую фракции, с температурой 35 °C, давлением 25,5 атм;

Выделенная пропиленовая фракция, направляемая на производство изопропилбензола, с температурой 30 °C, давлением 25 атм;

Выделенная пропановая фракция, выходящая с низа ректификационной колонны К-6, направляемая на производство пропилена, с температурой 70 °C, давлением 25,5 атм;

Жидкая углеводородная смесь направляемая с низа ректификационной колонны К-5 через дросселирующий клапан Д-4 в ректификационную колонну К-7 для разделения, с температурой 70 °C, давлением 17 атм;

Выделенная БФ, направляемая на производство, с температурой 35 °C, давлением 16,5 атм;

Бензиновая фракция с низа ректификационной колонны К-7 направляется на производство, с температурой (+103 С) давлением 10атм.

Оборудование:

Т-1 - холодильник 1 с параметром холода 25 °C; входящий поток - 3, выходящий - 4;

Т-2 - холодильник 2 с параметром холода 6 °C; входящий поток - 5, выходящий - 6;

Т-3 - холодильник 3 с параметром холода 25 °C; входящий поток - 9, выходящий – 10;

Т-4 - холодильник 4 с параметром холода 6 °C; входящий поток - 10, выходящий - 11;

Т-5 - холодильник 5 с параметром холода -18 °C; входящий поток - 11, выходящий - 12;

Т-6 - холодильник 6 с параметром холода -37 °C; входящий поток - 12, выходящий - 13;

Т-7 - холодильник 7 с параметром холода -56 °C; входящий поток - 13, выходящий - 14;

Т-8 - холодильник 8 с параметром холода -100 °C; на стадии деметанизации.

Т-9 - холодильник 9 с параметром холода -8 °C; на стадии деэтанизации.

Т-10 - холодильник 10 с параметром холода -18 °C; на стадии выделения этиленовой фракции из ЭЭФ.

К-1 - ректификационная колонна деметанизации;

Технологический режим:

1) Давление верха - 40,4 ати,

2) Давление куба - 40,7 ати,

3) Температура питания - (-89) °C,

4) Температура верха - (-89) °C,

5) Температура в кубе - (-50) °C;

Входящие потоки - 15, 16; выходящий – 17;

К-2 - ректификационная колонна деметанизации;

Выходящий - 19;

К-3 - ректификационная колонна деэтанизации;

Технологический режим:

1) Давление верха - 31,5 ати,

2) Давление куба - 32 ати,

3) Температура питания - (-8) °C,

4) Температура верха - (-8) °C,

5) Температура в кубе - (50) °C;

Входящий поток – 20; выходящие - 21, 24;

К-4 - ректификационная колонна разделения ЭЭФ на этановую и этиленовую;

Технологический режим:

1) Давление верха - 31 ати,

2) Давление куба - 31,5 ати,

3) Температура питания - (-10) °C,

4) Температура верха - (-10) °C,

5) Температура в кубе - 30 °C;

Входящий поток - 21; выходящие – 22 (Этиленовая фракция), 23 (Этановая фракция);

К-5 - ректификационная колонна депропанизации;

Технологический режим:

1) Давление верха - 24,5 ати,

2) Давление куба - 25 ати,

3) Температура питания - 35 °C,

4) Температура верха - 35 °C,

5) Температура в кубе - 63 °C;

Входящие потоки - 25; выходящие - 26, 29;

К-6 - ректификационная колонна разделения ППФ на пропановую и пропиленовую;

Технологический режим:

1) Давление верха - 24 ати,

2) Давление куба - 24,5 ати,

3) Температура питания - 30 °C,

4) Температура верха - 30 °C,

5) Температура в кубе - 70 °C;

Входящий поток - 26; выходящие – 27 (пропиленовая фракция), 28 (пропановая фракция);

К-7 - ректификационная колонна дебутанизации;

Технологический режим:

1) Давление верха - 15,5 ати,

2) Давление куба - 16 ати,

3) Температура питания - 35 °C,

4) Температура верха - 35 °C,

5) Температура в кубе - 70 °C;

Входящие потоки - 29; выходящие – 30 (бутановая фракция), 31 (Бензиновая фракция);

С-1 - сепаратор 1 для разделения потока 1 на газовую смесь - поток 3 и жидкую смесь - поток 2;

С-2 - сепаратор 2 для разделения потока 6 на газовую смесь - поток 8 и жидкую смесь - поток 7;

С-3 - сепаратор 3 для разделения потока 14 на газовую смесь - поток 15 и жидкую смесь - поток 16;

С-4 - сепаратор 4 для разделения МВФ на газовую и жидкую смеси;

С-5 - сепаратор 5 для разделения МВФ на газовую и жидкую смеси;

М-1 - компрессор для сжатия газовой смеси на первой стадии компримирования, входит поток 3 с параметрами: температура 16 °C, давление 9,4 ати, выходит поток 4 с параметрами : температура 110 °C, давление 29 ати;

М-2 - компрессор для сжатия газовой смеси на второй стадии компримирования, входит поток 8 с параметрами: температура 16 °C, давление 28,4 ати, выходит поток 9 с параметрами : температура 110 °C, давление 42,8 ати;

Т.Т. - трубчатый теплообменник для охлаждения МВФ;

Тн-1 - теплообменник-нагреватель 1 на стадии деметанизации, подогревает входящий жидкий поток до температуры 50 °C;

Тн-2 - теплообменник- нагреватель 2 на стадии деэтанизации, подогревает входящий жидкий поток до температуры 63 °C;

Тн-3 - теплообменник- нагреватель 3 на стадии выделения этилена, подогревает входящий жидкий поток до температуры 30 °C;

Тн-4 - теплообменник- нагреватель 4 на стадии депропанизации, подогревает входящий жидкий поток до температуры 70 °C;

Тн-5 - теплообменник- нагреватель 5 на стадии выделения пропилена, подогревает входящий жидкий поток до температуры 70 °C;

Тн-6 - теплообменник- нагреватель 6 на стадии дебутанизации, подогревает входящий жидкий поток до температуры 103 °C;

Н-1 - насос 1 для подачи смеси С2+на стадии деметанизации;

Н-2 - насос 2 для подачи смеси С2+со стадии деметанизация на стадию деэтанизации;

Н-3 - насос 3 для подачи жидкой смеси, которая возвращается в качестве флегмы для орошения в ректификационную колонну К-3 на стадии деэтанизации;

Н4 - насос 4 для подачи жидкой смеси, которая возвращается в качестве флегмы для орошения в ректификационную колонну К-4 на стадии выделения этилена;

Н-5 - насос 5 для подачи жидкой смеси, которая возвращается в качестве флегмы для орошения в ректификационную колонну К-5 на стадии депропанизации;

Н-6 - насос 6 для подачи жидкой смеси, которая возвращается в качестве флегмы для орошения в ректификационную колонну К-6 на стадии выделения пропилена;

Н-7 - насос 7 для подачи жидкой смеси, которая возвращается в качестве флегмы для орошения в ректификационную колонну К-7 на стадии дебутанизации;

Н-8 - насос 8 для подачи жидкой смеси двигающийся из Е-6 в К-3 на стадию деэтанизации;

Д-1 - дросселирующий клапан 1 для снижения давления МВФ на стадии деметанизации;

Д-2 - дросселирующий клапан 2 для снижения давления углеводородной смеси С2+;

Д-3 - дросселирующий клапан 3 для снижения давления углеводородной смеси С3+;

Д-4 - дросселирующий клапан 4 для снижения давления углеводородной смеси С4+;

Е-1 - ёмкость для сбора флегмы 1 на стадии деэтанизации;

Е-2 - ёмкость для сбора флегмы 2 на стадии выделения этилена;

Е-3 - ёмкость для сбора флегмы 3 на стадии депропанизации;

Е-4 - ёмкость для сбора флегмы 4 на стадии выделения пропилена;

Е-5 - ёмкость для сбора флегмы 5 на стадии дебутанизации;

Е-6 - ёмкость для смешивания потоков (7)-жидкость с сепаратора С-2, (19)-углеводородная смесь со стадии деметанизации.

Е-7 - ёмкость для смешивания потоков (2)-жидкость с сепаратора С-1, (24)-углеводородная смесь со стадии деэтанизации.

6. Расчет материального баланса.