- •Министерство образования и науки российской федерации

- •1.2. Технологическая подготовка производства

- •1.3. Производственные особенности аэрокосмического приборостроения

- •1.4. Порядок проектирования технологических процессов

- •1.7. Выбор, проектирование и изготовление средств технологического оснащения

- •1.9. Технологическая документация

- •2. Качество поверхности деталей аэрокосмического приборостроения

- •2.1. Параметры шероховатости

- •2.2. Влияние шероховатости на эксплуатационные свойства деталей

- •3. Технологические процессы сборки и монтажа в аэрокосмическом приборостроении

- •3.1. Проектирование технологических процессов сборки и монтажа

- •3.2. Технологические методы достижения заданной точности при сборке

- •4. Технология электронных узлов аэрокосмических приборов

- •4.1. Технологические основы конструирования печатных плат

- •4.2. Технологические процессы изготовления печатных плат

- •4.3. Состав и содержание типовых технологических процессов изготовления печатных плат

- •4.4. Многослойные печатные платы

- •4.5. Групповые методы пайки

- •4.11. Температурный профиль конвекционной печи для бессвинцовой пайки

- •4.6. Очистка печатных плат после сборки и монтажа

- •4.7. Влагозащита узлов на печатных платах

- •4.8. Контроль узлов на печатных платах

- •5. Микроминиатюризация в аэрокосмическом приборостроении

- •5.1. Гибридно-интегральная технология

- •5.2. Технологические процессы изготовления тонкопленочных гимс

- •5.3. Технология изготовления толстопленочных гимс

1.7. Выбор, проектирование и изготовление средств технологического оснащения

Выбор оборудования. При выборе оборудования анализируют способы формирования типовых поверхностей деталей для определения наиболее эффективных методов их обработки, учитывая при этом назначение и параметры изделия.

Выбор оборудования производят по главному параметру изделия, в наибольшей степени выявляющему его функциональное значение и технические возможности. Применение того или иного оборудования определяется не только экономической целесообразностью, но и необходимостью обеспечения требуемого качества изготовления изделия.

Особое внимание необходимо обращать на возможность механизации и автоматизации производственных процессов и повышения производительности труда.

Выбор технологической оснастки (приспособления и инструмент). Приспособлением называются вспомогательные устройства для выполнения операций механической обработки, сборки, контроля, испытаний, изменения ориентации и транспортировки.

Выбор технологической оснастки предполагает выполнения целого комплекса работ:

- анализ конструктивных характеристик изготавливаемого изделия (габаритные размеры, материал, допустимые погрешности, геометрия и шероховатость поверхностей и др.);

- анализ организационных и технологических условий изготовления изделия (схема базирования и фиксации, вид технологической операции, организационная форма процесса изготовления);

- группирование технологических операций для того, чтобы определить наиболее приемлемую форму технологической оснастки и повысить коэффициент ее использования;

- определение исходных требований к технологической оснастки;

- отбор номенклатуры оснастки, соответствующей установленным требованиям;

- определение исходных данных для проектирования и изготовления новых конструкций оснастки.

Конструкцию оснастки необходимо определять, учитывая стандарты и типовые решения для данного вида технологических операций на основе габаритных размеров, вида заготовки, характеристик материалов, допустимых погрешностей, шероховатости обрабатываемых поверхностей, технологических схем базирования и фиксации заготовок, характеристик оборудования и объемов производства.

Для качественного изготовления деталей используют различного вида приспособления, применение которых повышает производительность труда, облегчает условия труда, обеспечивает возможность использования станочного парка при переходе на новый объект производства, возможность регулирования длительности технологических операций, сокращение сроков ТПП.

Так, например, станочные приспособления являются дополнительными устройствами к станкам, служат для обеспечения необходимого расположения обрабатываемой детали по отношению к станку и инструменту, расширяют технологические возможности оборудования.

По целевому назначению приспособления можно разделить на следующие основные группы:

Станочные, используемые для установки и закрепления заготовок в соответствии с требованиями ТП.

2. Приспособления для установки и закрепления рабочего инструмента.

3. Сборочные, используемые для выполнения соединений сопрягаемых деталей в сборочные единицы (СЕ), узлы и целые изделия.

4. Контрольные.

5. Приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок, СЕ, узлов и изделий.

6. Приспособления для загрузки оборудования штучными заготовками.

7. Приспособления для автоматических линий.

По степени специализации, в зависимости от типа производства, приспособления подразделяются на:

- универсальные;

- универсально-сборные;

- специальные;

- переналаживаемые.

Универсальные приспособления (УП) – преимущественно применяются в условиях единичного и мелкосерийного производства. Они могут быть стандартными или специальной конструкции. К числу УП можно отнести: машинные тиски, патроны, делительные головки, планшайбы, координатные столы и др.

Затраты вспомогательного времени на обслуживание УП достаточно велики. УП приводятся в действие как вручную, так и с использованием пневматических, гидравлических и других силовых приводов. Это один из путей совершенствования технологической оснастки и повышения производительности труда.

Универсально-сборочные приспособления (УСП) – также применяются, в основном, в единичном и мелкосерийном производстве. УСП создаются по принципу стопроцентного применения в них стандартных и нормализованных деталей и узлов. Сущность системы УСП заключается в том, что из одних и тех же элементов создается каждый раз новое приспособление с разным расположением и разным сочетанием одних и тех же частей.

УСП применяются для всех видов механообработки, при сборочных и сварочных операциях, при контроле. В системе УСП применяются как ручные, так и пневматические, гидравлические и другие приводные системы.

Для УСП характерна цикличность применения: монтаж УСП, наладка и эксплуатация на рабочем месте, демонтаж и хранение для следующего применения.

Средний комплект УСП состоит примерно из 1500 – 2000 деталей, которые обеспечивают сборку 200 – 250 различных приспособлений. Время необходимое на сборку составляет обычно 2 – 3 часа.

Специальные приспособления – обеспечивают необходимое качество продукции и максимальную производительность труда при наиболее эффективном использовании оборудования. Область применения – крупносерийное и массовое производство. Это приспособления одноцелевого назначения и они составляют примерно 75% всего парка приспособлений. В мелкосерийном и единичном производстве, характерном для аэрокосмического приборостроения, специальные приспособления применяются редко.

Переналаживаемые приспособления. Рассмотренные выше приспособления являются непереналаживаемыми, они создаются для изготовления конкретной детали и не имеют сменных элементов для установки и крепления различных деталей. В этом их недостаток и ограничение для применения в единичном и мелкосерийном производстве.

В настоящее время все большее применение находят переналаживаемые приспособления.

К числу переналаживаемых приспособлений относятся:

- универсально-наладочные;

- сборно-разборные;

- групповые специализированные наладочные приспособления.

Переналаживаемые приспособления принципиально отличаются от других видов приспособлений тем, что имеют сменную наладку.

Переналаживаемые приспособления состоят из двух основных частей:

- базовое приспособление, которое применимо для группы деталей, схожих по конструкторско-технологическим признакам;

- сменных установочных, делительных и других элементов.

Базовое приспособление обычно снабжено быстродействующим механизированным зажимом, имеет элементы для базирования наладок (установочные пальцы, шпонки, Т-образные пазы и др.). Там, где требуется, имеются поворотные и делительные устройства с элементами фиксации и зажима поворотной части. Сменные элементы делаются простыми по конструкции, имеют небольшую металлоемкость, легко переставляются на базовом приспособлении при смене изготовляемых деталей.

Переналаживаемые приспособления имеют ряд преимуществ перед другими видами. Их применение позволяет повысить производительность труда, улучшить условия труда рабочих и значительно сократить цикл и объем работ по проектированию и изготовлению оснастки. Они позволяют применить методы изготовления, характерные для крупносерийного и массового производства, в мелкосерийном и единичном производстве. Применение переналаживаемых приспособлений в большой степени способствует внедрению групповых методов обработки.

При выборе приспособлений особое значение имеют расчеты погрешностей установки и выбор технологической базы, на которую устанавливают заготовку.

ГРУППОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

В основе групповой технологии лежит объединение (группирование) деталей по общности не только их конструктивного оформления, но и общности технологических операций и переходов обработки деталей, что позволяет в условиях единичного и мелкосерийного производства, характерного для аэрокосмического приборостроения, изготавливать большинство деталей высокопроизводительными методами, характерными для крупносерийного и массового производства.

Метод групповой технологии основан на классификации с выделением групп деталей, для обработки которых требуется однотипное оборудование, общие приспособления и настройка станка.

При групповом методе в основу положен принцип классификации деталей по видам обработки и по общности технологического маршрута.

В настоящее время групповые ТП находят широкое применение не только в механообработке, но и при сборке и монтаже электронной аппаратуры (групповые методы пайки, пленочные технологии идр.).

Внедрение групповой технологии требует проведение следующих этапов:

1. Классификация деталей (группирование).

2. Разработку ТП для группы деталей.

3. Проектирование групповых приспособлений и инструментальных наладок.

4. Модернизация оборудования и создание специализированного технологического оборудования для обеспечения высокой степени автоматизации.

При проектировании групповых ТП механической обработки окончательное определение группы связывается с выявлением «комплексной» детали, которая содержит все геометрические элементы (поверхности), обрабатываемые на деталях данной группы по групповому методу. «Комплексная» деталь может быть как реальной (то есть одной из деталей группы), так и гипотетической, состоящей из комбинации геометрических элементов (поверхностей), присущих данной группе. Разработанный для «комплексной» детали ТП применим для изготовления любой детали данной группы. Групповые приспособления и наладка оборудования также проектируются на «комплексную» деталь. Часто групповые ТП охватывают не все операции изготовления, каких либо деталей, а только часть. На других операциях используют единичные ТП.

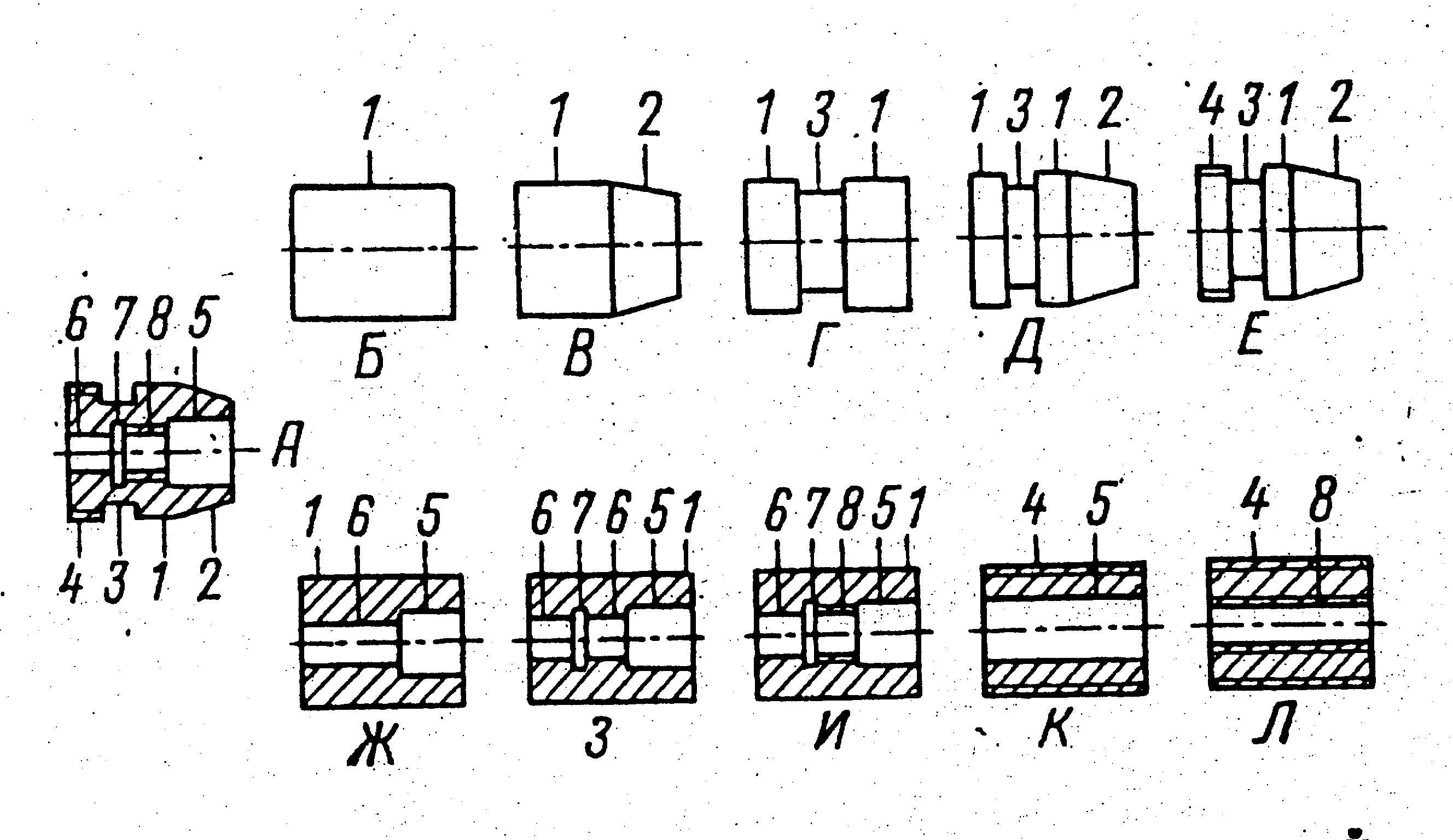

На рис.1.1 приведен пример группирования деталей для механической обработки (токарная обработка) и «комплексная» деталь для данной группы.

Рис. 1.1. Пример группирования деталей для механической обработки

На рис. 1.1 заглавными буквами (Б – Л) обозначены детали, входящие в группу для токарной обработки (А – «комплексная деталь»), а цифрами типовые поверхности, имеющиеся в различных деталях группы.