моя кр по тех оснастке

.docxК прецизионным станочным приспособлениям относятся оправки с гофрированными втулками, предназначенные для обработки деталей типа колец, втулок и гильз. Центрирующий зажимной элемент оправки (гофрированная втулка) нагружается осевой сжимающей силой и деформируется. При этом внутренний диаметр гофрированной втулки уменьшается, а наружный увеличивается. Внутренней поверхностью гофрированная втулка точно центрируется и закрепляется на валу оправки, а наружной — точно центрирует и закрепляет заготовку.

Величина осевой сжимающей нагрузки, которую необходимо приложить к гофрированной втулке для центрирования и надежного крепления заготовки, зависит от размеров втулки. Например, для втулки с размерами D = 20 мм и L = 20 мм эта нагрузка Q = 220 кгс; при D = 50 мм и L = 30 мм Q = 600 кгс; при D = = 100 мм и L = 50 мм Q = 1600 кгс.

Экспериментальные исследования и производственные наблюдения показывают, что при использовании оправок с гофрированными втулками радиальное биение обработанных наружных поверхностей заготовок удается выдержать в пределах 2—4-й степеней точности по ГОСТ 10356—63. Таким образом, оправки с гофрированными втулками являются наиболее точными среди современных самоцентрирующих зажимных приспособлений. По достигаемой точности центрования заготовок им аналогичны только ступенчатые цилиндрические оправки. Однако при использовании ступенчатых цилиндрических оправок неизбежна селективная подборка заготовок, тогда как оправки с гофрированными втулками позволяют обрабатывать заготовки с отклонениями диаметральных размеров базовых отверстий в пределах 1—2 классов точности (в зависимости от номинальной величины этого диаметра).

Материал для изготовления гофрированных втулок — сталь марки 60С2ХФА по ГОСТ 14959—69, твердость после закалки HRC 42—46. Допускаются стали марок 60С2А и 65С2ВА для втулок с размером D = 19,99 ÷ 39,98 мм и D = 84,968 ÷94,968 мм; стали марок 60С2А, 65С2ВА, 50ХФА и 60С2 для втулок с размером D = 44,98 ÷ 54,97 и D = 99,968 мм; стали марок 60С2А, 65С2ВА, 50ХФА, 60С2, 55С2, 55ГС и 65Г для втулок с размером D = 59,07 ÷ 79,97 мм.

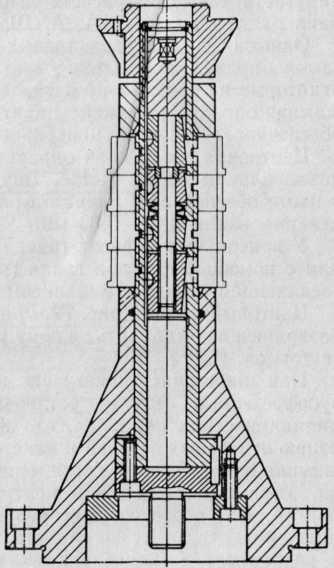

Рис. 70. Основные технические требования к гофрированным втулкам для прецизионных оправок

Основные требования к размерным и геометрическим параметрам втулок показаны на рис. 70. Биение вала оправки следует выдерживать в пределах 1—2-й степеней точности по ГОСТ 10356—63. В процессе эксплуатации оправки с гофрированными втулками изнашиваются, что снижает точность центрирования заготовок в среднем на 3—5 мкм за каждые 25—- 30 тыс. закреплений.

Использование оправок с гофрированными втулками наряду с высотой точностью центрирования позволяет получить высокую круглость обработанных поверхностей деталей, в том числе тонкостенных. Это объясняется тем, что сила закрепления заготовки гофрированными втулками равномерно распределена по окружности базового отверстия. Деформации заготовок под действием таких сил являются равномерными и не вызывают некруг- лостей. В этом отношении оправки с гофрированными втулками выгодно отличаются от кулачковых, цанговых и клиноплунжерных приспособлений с сосредоточенными силами закрепления.

В реальных заготовках базовые отверстия всегда являются некруглыми. При использовании оправок с гофрированными втулками некруглости базовых отверстий заготовок переносятся на обработанную наружную поверхность. Однако некруглости обработанной поверхности удается снизить примерно в 2,5 раза по сравнению с некруглостью базового отверстия.

Оправки с гофрированными втулками обеспечивают передачу крутящих моментов и сдвигающих сил на финишных операциях

Рис. 71. Оправки с гофрированными втулками: а — центровые; б — фланцевые; в — консольные (конус Морзе 1)

Обработки, имеют сравнительно небольшие диаметральные габариты и простую конструкцию, могут быть изготовлены на универсальных металлорежущих станках. При использовании пневматического, гидравлического или электромеханического прижима оправки являются быстродействующими. Оправки с гофрированными втулками могут иметь центровое, фланцевое или консольное исполнение (рис. 71) и служить для закрепления заготовок со сплошными, прерывистыми, ступенчатыми или глухими базовыми отверстиями.

Втулки гофрированные должны деформироваться только в пределах упругих деформаций. Поэтому наибольшие напряжения, возникающие во втулке в процессе эксплуатации оправки, должны быть меньше предела текучести σ0,2 ее материала. Это условие обеспечивается при использовании соответствующих материалов и термической обработке втулок.

Расчеты геометрических, силовых и прочностных параметров гофрированных втулок проводят методами прикладной теории

упругости. Методика расчета разработана в МВТУ им. Н. Э. Баумана канд. техн. наук А. А. Шатиловым.

Одними из наиболее точных разжимных оправок является гамма оправок специализированной фирмы «Тоблер» (Франция), некоторые из которых представлены на рис. 72. Консольная разжимная оправка с разжимом цанги при помощи ключа (рис. 72, а) обеспечивает точность центрирования 0,02 мм.

Центровая разжимная оправка (рис. 72, б) применяется в индивидуальном производстве. Двухстороннее расположение пазов в цанге обеспечивает диапазон разжима до 4—5 мм при точности центрирования 0,02—0,03 мм.

У консольных оправок (рис. 72, а и г) зажим осуществляется или с помощью круглой гайки (рис. 72, в), или с помощью тяги, соединенной с гидро- или пневмоцилиндром.

Цанговый патрон (рис. 72, д) имеет отводимые торцовые упоры, позволяющие выполнить за одну установку детали проточку обоих ее торцов.

При нарезании пакета из нескольких зубчатых колес на зубофрезерных станках установка деталей обычно ведется на цилиндрических оправках, что приводит к неточному центрированию отдельных деталей в пакете. Фирмой «Тоблер» создана разжимная оправка для зубофрезерных станков (рис. 73), где каждая из зажимаемых деталей центрируется отдельной разжимной цангой. Для особо точных операций, а также для контроля прецизионных деталей могут быть применены разжимные оправки с гидропластом (конструкция запатентована фирмой «Тоблер»), обеспечивающие точность центрирования 0,002—0,004 мм.

Торцовые поводковые патроны. Для токарной обработки деталей типа валов целесообразно применять торцовые поводковые патроны, заменяющие хомутики и кулачковые поводковые патроны. Применение патронов этого типа позволяет за одну установку обточить все наружные поверхности ступенчатого вала, что особенно эффективно при обработке валов на многосуппортных токарных станках с ЧПУ, в том числе имеющих рабочее движение инструмента в направлении как к передней, так и к задней бабке (рис. 74, а). Торцовые поводковые патроны могут иметь различное исполнение: для установки в конус шпинделя и для крепления на фланце (рис. 74, б и в).

При установке детали на центр патрона и поджиме ее задней бабкой происходит смещение плавающего центра до упора торца детали в поводковые штифты. Для компенсации возможного перекоса торца детали, поводковые штифты задним концом опираются на демпфирующую прокладку.

Крутящий момент, передаваемый торцовым поводковым патроном, зависит от отношения диаметра прижима поводка к наибольшему диаметру детали, которое должно быть не меньше 1 : 2; прижимной силы, создаваемой задним центром; обрабатываемого материала и его механических свойств; направления движения

Рис. 72. Прецизионные разжимные оправки фирмы «Тоблер» (Франция):

а — консольная оправка с ключевым зажимом; б — центровая оправка; в — консольная оправка с разжимом от руки; г — механизированный патрон с фланцевым креплением и разжимной цангой; д — механизированный патрон с отводимыми упорами

Рис. 73. Разжимная оправка фирмы «Тоблер» (Франция) для зубообрабатывающих станков

Подачи (при подаче от шпинделя к задней бабке расчетная прижимная сила должна быть увеличена вдвое).

Для надежной работы поводковых патронов необходимо, чтобы перекос торца деталей на окружности расположения поводков не превышал 0,1 мм (компенсируется демпфером), поэтому торцы заготовок лучше протачивать или цековать, а не фрезеровать. Заточка поводковых штифтов должна производиться только комплектно — на один размер, с колебаниями по длине не более 0,01—0,02 мм.

Многоразмерные зажимные цанги. Зажимные цанги для револьверных станков, токарных и револьверных автоматов, как правило, допускают колебания в диаметре закрепляемого прутка не более 0,1—0,2 мм. По этой причине станки этого типа должны иметь большую номенклатуру зажимных цанг, заменяемых при наладке станка. В условиях мелкосерийного производства эффективно применение многоразмерных зажимных цанг по типу цанг фирмы «Пратт-Барнерд» (Англия).

Рис. 74. Торцовые поводковые патроны фирмы Шмид—Коста:

а — схема токарной обработки вала за одну установку с применением торцового поводкового патрона; б — конструкция патрона, устанавливаемого в конце шпинделя; в — конструкция поводкового патрона с фланцевым креплением

Цанги этой фирмы отличаются от известных типов зажимных цанг: корпус цанги во время работы не деформируется, а зажим осуществляется шестью подвижными вкладышами, имеющими радиальное перемещение в пазах цанги. Каждый типоразмер такой цанги, без замены вкладышей обеспечивает зажим прутка или штучной заготовки в диапазоне диаметров 2,5—3,0 мм. Так, например, первый размер цанги обеспечивает зажим прутка D 1,6—4,8 мм, следующие размеры цанг охватывают диаметры 3,2—6,4; 6,4—9,5; 9,5—12,7; 12,7—15,9 мм и т. д. Применение многоразмерных цанг на револьверных станках, на одношпиндельных прутковых автоматах, на токарных и операционных станках, выполняющих вторые операции, в несколько раз сокращает комплект зажимных цанг и уменьшает время на переналадку оборудования. В ряде случаев применение многоразмерных зажимных цанг позволяет осуществить переход на обработку горячекатаного материала вместо калиброванного.

Список литературы

"Комплексная механизация и автоматизация в механических цехах" авторы: Жданович В.Ф., Гай Л.Б..