моя кр по тех оснастке

.docxМинистерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Национальный минерально-сырьевой университет «Горный»

Кафедра безопасности производств.

Контрольная работа

По предмету: Технологическая оснастка

Тема: Специализированные и наладочные приспособления

Выполнил: студент гр. ТАПву-02 _________________ /Сивоченко Д.В./

(шифр специальности) (подпись) (Ф.И.О.)

Номер зачетной книжки: 9306321998

Дата сдачи:

ПРОВЕРИЛ:

Дата проверки:__________________

Руководитель: __________________

(должность) (подпись) (Ф.И.О)

Санкт-Петербург

2012 г.

Введение

Трудно переоценить значение технологической оснастки при организации комплексно-механизированных механических цехов. Технический уровень оснастки металлорежущих станков определяет эффективность технологической операции, производительность обработки и точность получаемых деталей в той же мере, что и качественность самих станков. Технологическая оснастка создает условия для перехода от последовательного метода обработки к параллельному и параллельно-последовательному, а ее технический уровень предопределяет затраты вспомогательного времени на съем и установку детали.

Однако если выгодность применения специальной оснастки в крупносерийном и массовом производстве не вызывает никаких сомнений, то широкое применение спецоснастки в мелкосерийном и серийном производстве может вызвать неоправданные потери. И не столько в силу больших материальных затрат на разработку и изготовление оснастки, что немаловажно, сколько в силу чрезмерной затяжки сроков технологической подготовки производства. Это не значит, конечно, что мелкосерийное производство не должно заниматься технологическим оснащением станков. Отсутствие оснастки в несколько раз увеличивает время установки детали и сказывается на качестве изделий. Даже при переходе на станки с числовым программным управлением нужно разрабатывать установочные приспособления для закрепления деталей. Но работа в этом направлении имеет свои особенности.

Технологическое оснащение мелкосерийного производства должно вестись путем:

1) развития универсальной технологической оснастки и станочных принадлежностей;

2) применения обратимых конструкций оснастки, позволяющих из унифицированных элементов или узлов собирать специальные приспособления и разбирать их на элементы;

3) применения специализированных, в том числе переналаживаемых приспособлений для обработки конструктивно-подобных деталей, находящихся в определенном размерном диапазоне;

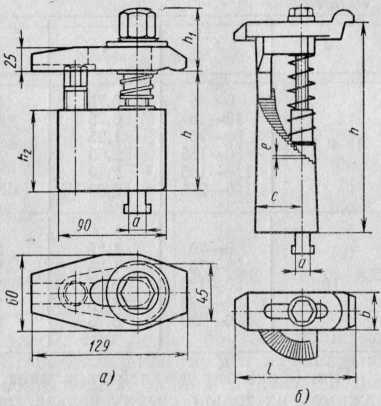

Рис. 57. Винтовые прихваты для станочных пазов

4) применения сменных наладок к универсальным и специализированным приспособлениям для базирования обрабатываемой детали;

5) применения универсальных базирующих и зажимных элементов (меха

нических, пневматических, гидравлических и т. п.), позволяющих закрепить деталь непосредственно на столе станка.

Рассмотрим теперь ряд конструктивных решений по технологической оснастке металлорежущих станков.

Универсальные зажимные элементы. При единичном и мелкосерийном производстве обработка деталей на фрезерных, расточных, продольно-строгальных станках ведется обычно без установочных приспособлений, а закрепление деталей осуществляется винтовыми прихватами различных типов, размеров и конструкций. При этом трудность заключается в том, что зажимная поверхность детали имеет разную высоту, прихват надо «наращивать», заменяя его винт и опорную базу, время на закрепление детали увеличивается. Имеется ряд конструкций универсальных винтовых прихватов, позволяющих в определенных пределах изменять высоту зажима без замены прихватов.

На рис. 57,а и в табл. 11 показаны винтовые прихваты для станочных пазов четырех размеров: а = 12, 14, 16 и 18 мм. В корпусах прихватов размещены зажимной винт и регулируемый опорный стержень. Диапазон регулировки прихватов по высоте зажимной поверхности указан в табл. 11: от 40 мм (55—95) до 100 мм (400—500).

На рис. 57, б показаны винтовые прихваты с опорной «лесенкой» для пазов стола а — 12, 14, 16 мм. Эта конструкция прихватов также имеет широкий диапазон по высоте зажима: в зависимости от типоразмера прихваты позволяют зажимать детали разностью размеров по высоте 0—45, 15—45, 30—75, 60—135 мм и т. д. (табл. 12).

При обработке деталей типа плит, планок, реек пользоваться зажимом их только сверху нельзя, так как эта поверхность подлежит обработке, в тиски зажимать их нельзя из-за размеров деталей; в этом случае целесообразно применение универсальных элементов, в которых основное усилие направлено в горизонтальной плоскости с целью прижима обрабатываемой детали к упорам.

Конструкция и размеры этих прижимов разнообразны, они выбираются в зависимости от размеров пазов стола станка и

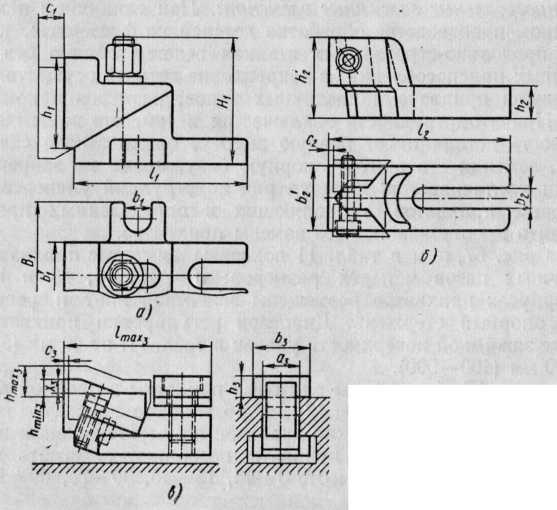

Рис. 58. Универсальные зажимы:)

а и б — горизонтальные; в — комбинированный

высоты обрабатываемых деталей. Некоторые из этих прижимов создают усилие не только в горизонтальной, но и в вертикальной плоскости, поджимая обрабатываемую деталь к столу станка (рис. 58, а—в и табл. 13—15).

Все виды винтовых прихватов и зажимов при всей их универсальности имеют два основных недостатка: необходимость применения значительных физических усилий для закрепления и высвобождения детали; большие потери вспомогательного времени на установку, зажим и съем детали.

Механизация универсальных зажимных элементов идет в основном по пути применения гидравлических и механогидравлических зажимов. Приводные гидроаккумуляторные установки или пневмогидравлические усилители, подающие для зажимов масло под давлением 60—160 кгс/см2, располагаются либо вне станка и соединяются с зажимными гидроцилиндрами гибкими шлангами, либо — для крупных и тяжелых станков — непосредственно на столе станка.

Под механогидравлическими зажимами принято понимать небольшие ручные гидронасосы для зажима деталей, устанавливаемые на столе станка, приводимые в действие рукояткой или ключом.

Гидравлические прихваты имеют встроенные гидроцилиндры диаметром 40 и 50 мм (рис. 59, а и табл. 16) и работают при давлении 100 кгс/см2. Прихваты выполнены отодвигающимися, что позволяет легко снять обрабатываемую деталь. Конструкция этих прихватов имеет сравнительно небольшой диапазон высоты зажима (45—60 мм), и более универсальным является регулируемый гидравлический прихват (рис. 59, б и табл. 16). В этом случае диапазон зажима определяется длиной винта, на котором размещены прихват и гидроцилиндр. Регулирование положения прихвата по высоте осуществляется с помощью гаек (нижней, поддерживающей пружину, и верхней), а также перестановкой ступенчатой опоры.

Для зажима деталей в горизонтальной плоскости могут быть применены гидравлические прихваты (рис. 59, в). Корпус прихвата базируется в пазу стола и одновременно служит опорой для зажимаемой детали. Сила зажима определяется диаметром гидро-

Рис. 59. Гидравлические прихваты:

а — с встроенным цилиндром: б — регулируемый по высоте зажима; в — горизонтальный; г — шарнирный; д — прихват с механогидравлическим зажимом; е — механогидравлическая гайка

цилиндра (40, 50 и 60 мм) и составляет соответственно 920, 1460 и 2070 кгс.

Широкий диапазон зажима позволяет осуществить шарнирные гидравлические прижимы (рис. 59, г), разработанные ВПТИТЯЖМАШем. Прижим устанавливается и закрепляется в Т-образных пазах стола. Сила зажима передается прихвату от

шарнирно закрепленного цилиндра двухстороннего действия. Рабочее давление масла в цилиндре 50 кгс/см2. Регулирование прихвата по высоте в пределах от 40 до 220 мм осуществляется вращением гайки с накаткой.

При закреплении деталей на тяжелых металлорежущих станках применение групповых гидравлических установок с разводкой к отдельным прихватам вызывает нагромождение шлангов и затрудняет обслуживание станка. В этих случаях целесообразно применение механогидравлических устройств, приводимых в действие рукояткой или ключом и имеющих замкнутую гидравлическую систему. Сравнительно небольшое усилие (2—10 кгс), прилагаемое рабочим на рукоятке ключа, усиливается в сотни раз и достигает на прихвате 2000—10 000 кгс.

На рис. 59, д показан прихват с механогидравлическим зажимом для закрепления деталей на столах тяжелых продольнофрезерных, расточных и строгальных станков. При вращении винтов торцовым ключом с длиной рукоятки 150 мм и усилием 10 кгс гидроцилиндр создает на прихвате силу до 7500 кгс. Ход поршня зажимного устройства 10 мм. Механогидравлическая гайка (рис. 59, е) навинчивается вручную на винт до контакта прихвата с зажимаемой деталью. При вращении винта М10 торцовым ключом с усилием 2 кгс замкнутая гидросистема гайки создает силу на прихвате до 3750 кгс.

Механогидравлические устройства могут быть применены и для питания гидравлических прихватов специальных приспособлений.

Универсальная сборная оснастка. При наличии широкой номенклатуры стандартных деталей универсальные сборные приспособления (УСП) позволяют заменить до 70—80% специальной оснастки, что не только снижает затраты, но и сокращает сроки технологической подготовки производства. УСП эффективно применяются в единичном и мелкосерийном производстве. Основным недостатком являлось отсутствие в их конструкциях механизированных (гидравлических, пневматических и т. п.) зажимов. Это увеличивало время на установку и съем детали, и в условиях серийного выпуска заводы часто шли на применение специальной, хотя и более дорогой, оснастки. В последние годы создан ряд дополнительных элементов УСП, позволяющих механизировать зажим детали.

Для различных отраслей машиностроения разработаны, стандартизованы и изготовляются три типоразмера комплектов деталей для УСП, которые отличаются диаметром крепежа, шириной пазов и габаритными размерами основных элементов.

1. Комплект деталей универсальных сборных приспособлений с шириной паза 8 мм для обработки деталей небольших габаритов (220x120x100 мм). Конструкция и размеры элементов УСП-8 регламентируются ГОСТ 14582—69—ГОСТ 14607—69.

2. Комплект деталей универсальных сборных приспособлений с шириной паза 12 мм для обработки деталей средних габаритов

(700x400x200 мм). Конструкция и размеры элементов УСП-12 регламентируются ГОСТ 15436—70—ГОСТ 15465—70. Выпускаются две разновидности этого комплекта: пусковой комплект для заводов малой мощности с небольшим объемом механообработки и расширенный комплект для заводов с большим объемом механообработки.

3. Комплект деталей универсальных сборных приспособлений с шириной паза 16 мм для обработки крупных деталей (2500 X Х2500Х 1000 мм). Применяется на заводах тяжелого машиностроения. Конструкция и размеры элементов УСП-16 регламентируются ГОСТ 15636—70—ГОСТ 15761—70.

Ряд элементов УСП-8, УСП-12, УСП-16 и элементов универсальной сборной переналаживаемой оснастки иного вида, например универсальных сборных накладных кондукторов, переналаживаемых механизированных узлов и др.,—взаимозаменяемы. Это расширяет область применения приспособлений.

Основные данные комплектов УСГ1-8, УСП-12 и УСП-16 приведены в табл. 17 (по материалам МГКТБ «Союзтехоснастка»). Дальнейшим развитием УСП является система переналаживаемых универсальных сборных приспособлений (ПУСП), разработанная МГКТБ «Союзтехоснастка». Комплект ПУСП представляет собой набор неразборных узлов, в том числе механизированных быстродействующих зажимов, из которых компонуются

различные приспособления для фрезерных, расточных, строгальных, сверлильных и других работ.

Элементы ПУСП позволяют производить установку и крепление обрабатываемых деталей непосредственно на столе станка. В состав комплекта ПУСП входят базовые и зажимные узлы и пневмогидравлические приводы. К базовым неразборным узлам относятся гидравлические тиски, плита с пневмоприводом, гидроблоки, представляющие собой плиту с несколькими гидроцилиндрами. Зажимные элементы представляют собой гидроцилиндры, эксцентриковые зажимы, универсальные прижимы и детали для их установки и крепления в различных положениях. Для быстрого зажима деталей при небольших усилиях резания применяются также эксцентриковые зажимы. В комплекте ПУСП отдано предпочтение неразборным узлам, ускоряющим процесс сборки и переналадки компоновок, сокращающим число стыков, что повышает жесткость приспособления и точность обработки.

Привод гидрофицированных элементов ПУСП осуществляется от пневмогидроусилителя, преобразующего давление сжатого воздуха (4—6 кгс/см2) в высокое (100—150 кгс/см2) давление масла, что позволяет получить необходимые силы зажима при сравнительно небольших размерах гидроцилиндров.

Присоединительные размеры базовых деталей основных узлов ПУСП взаимоувязаны с существующими комплектами универсально-сборных приспособлений с пазом 12 и 16 мм (УСП-12, УСП-16), что позволяет расширить возможность применения УСП путем компоновки быстродействующих механизированных приспособлений для обработки крупных партий деталей. Такие приспособления могут заменить ряд специальных приспособлений в серийном производстве и групповой обработке деталей, где обычно УСП не применялись.

ПУСП расширяют технологические возможности УСП и обладают рядом преимуществ, позволяющих им конкурировать с быстродействующими механизированными специальными или постоянными групповыми приспособлениями, применяемыми в серийном производстве.

Время на первичную сборку приспособлений и их переналадку сокращается вследствие применения неразборных узлов. Используя неразборные узлы при переходе от обработки одной детали к другой, можно заменить сборку переналадкой уже собранного приспособления, что требует в 3—4 раза меньше времени.

Наличие ПУСП позволяет применять групповой метод обработки при частой смене объектов производства и широкой номенклатуре обрабатываемых деталей, так как из комплекта ПУСП можно компоновать групповые приспособления, которые после окончания работы переналаживаются для обработки другой группы деталей.

Универсальная станочная оснастка. В мелкосерийном производстве для сверления отверстий в цилиндрических деталях

Рис. 60. Универсальный кондуктор для сверления деталей, зажатых в трех кулачковом патроне:

а — при консольном закреплении; б — с дополнительной поддержкой центром; в — со стороны торца

с точностью порядка 0,1 мм — целесообразно применение универсальных кондукторов.

Этот кондуктор позволяет сверлить, зенковать и нарезать резьбу в отверстиях, расположенных на наружных поверхностях цилиндрических деталей.

На рис. 60, б показан аналогичный кондуктор с закреплением деталей в патроне с поддержкой задним центром.

Для обработки по торцам цилиндрических деталей типа фланцев, крышек, стаканов применяется универсальный кондуктор этой же фирмы (рис. 60, в). Делительная планшайба кондуктора, несущая на себе трехкулачковый патрон, позволяет получить угловое расположение отверстий, а передвижная планка с кондукторной втулкой обеспечивает необходимое смещение отверстий от центра детали.

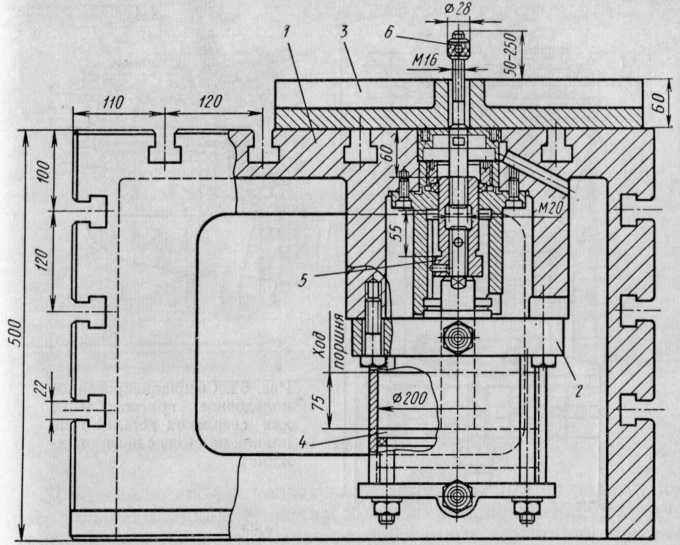

При увеличении масштаба производства, а также для точных работ вышеприведенные типы универсальных кондукторов уступают скальчатым кондукторам со специальными наладками, а также простейшим специальным кондукторам (например, накладным). Целесообразно сочетать применение специальных кондукторов с универсальным устройством для их закрепления. На рис. 61 показан неподвижный стол 1 (тумба) с пневмоприжимом 2 к радиально-сверлильному станку. К столу на плите 3 крепятся детали или кондукторы для сверления отверстий. Сила прижима передается от пневмопоршня 4 через резьбовую муфту 5, соединенную со штоком поршня и винтом 6. При давлении в сети 5 кгс/см2 сила, развиваемая пневмоцилиндром, достигает 1500 кгс.

На рис. 62 показано специализированное наладочное приспособление для сверления деталей типа планок, устанавливаемое на столе с пневмоприжимом. Приспособление состоит из базовой

Рис. 61. Стол с пневмоприжимом к радиально-сверлильному станку (пневмотумба)

части 1, закрепляемой на столе Б (тумбе), и сменных наладок — кондукторных плит 2. Обрабатываемые детали устанавливают на опорные планки 3 и прижимают к планкам 4 прихватом 5. Сила зажима передается прихвату 5 от пневмоприжима тумбы через шпильку шгока 6, рычаг 7 и болт 8.

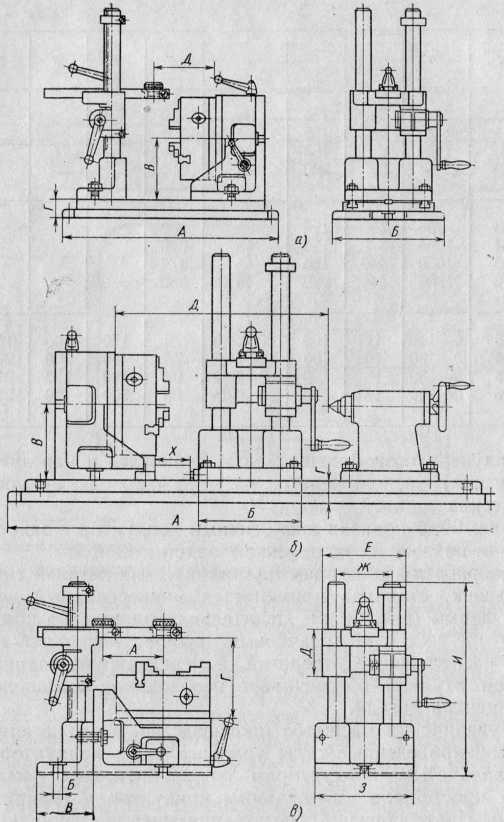

Наиболее распространенным видом универсальной станочной оснастки являются поворотные делительные столы и стойки с вертикальной и горизонтальной осью вращения. Их изготовляют различных размеров и типов, с различной степенью точности деления, с ручным, пневматическим, гидравлическим и электрическим приводом, с автоматизированным и неавтоматизированным циклом работы. Универсальные делительные столы и стойки применяют для выполнения различных операций на вертикально- и радиально-сверлильных, фрезерных и расточных станках, а также встраивают в конструкции агрегатных станков (особенно малых размеров). Наиболее перспективны делительные столы, в которых деление и фиксация осуществляются двумя плоскими зубчатыми колесами (фирма «Фибро», ФРГ), обеспечивающими точность деления ±3". Широкое распространение имеют делительные столы с пневмоприводом и храповым механизмом поворота и фиксации, аналогичные столу, показанному на рис. 63. Этот стол может работать в автоматическом цикле.

Рис. 62. Специализированное наладочное приспособление для сверления деталей типа планок на столе с пневмоприжимом

Рис. 63. Делительный стол D= 250 мм с пневматическим приводом механизма деления

Рис. 64. Делительная стойка с планшайбой 800X800 мм

Для сверлильно-расточных работ, выполняемых на радиальносверлильных станках, в приспособлениях с направлением инструмента, имеют распространение разработанные Оргстанкинпромом поворотные делительные стойки с горизонтальной осью вращения и размерами планшайбы 500x500, 800x800 и 1200x1200 мм. Стойки изготовляют одно- и двухопорными, что позволяет установить на них консольно (либо с поддержкой) различные зажимные приспособления или обрабатываемые детали. Поворотная часть стойки приводится в действие электродвигателем через редуктор; стойка автоматически фиксируется через 90° поворота. Планшайба может быть остановлена в любом другом положении и зафиксирована вручную. Точность деления при автоматической фиксации планшайбы составляет 3'. Эта сравнительно невысокая точность компенсируется тем, что инструмент, имея свободу в быстросменном патроне, направляется по втулкам приспособления.

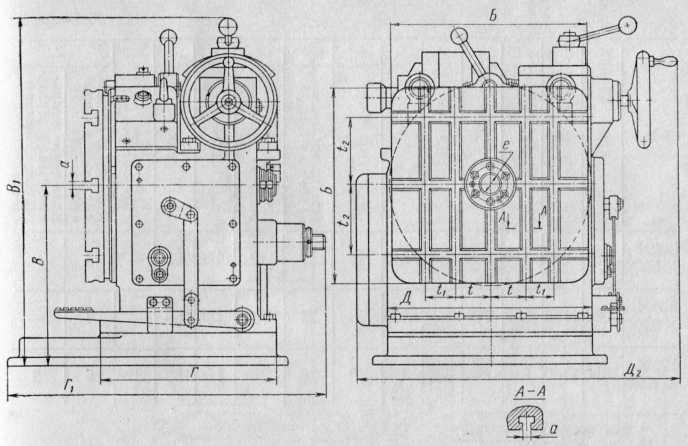

На рис. 64 показан общий вид делительной стойки с планшайбой 800x800 мм. Стойка управляется при помощи ножной педали. Монтаж стойки осуществляется у приямка, что позволяет осуществить поворот деталей с размерами, превышающими габариты планшайбы. Основные размеры делительных стоек приведены в табл. 19.

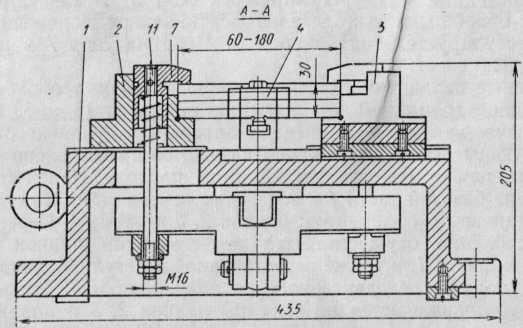

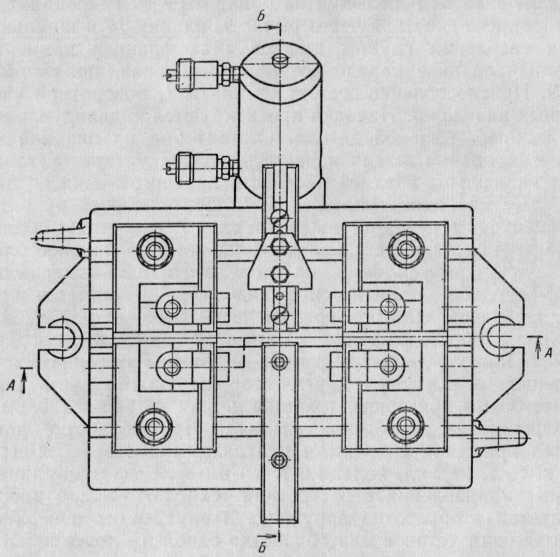

Специализированные наладочные приспособления. Унификация геометрических элементов деталей создает на предприятии условия для объединения конструктивно подобных деталей в группы, имеющие однотипные формы и отличающиеся лишь размерами или дополнительными элементами (отверстиями, канавками, лыс-

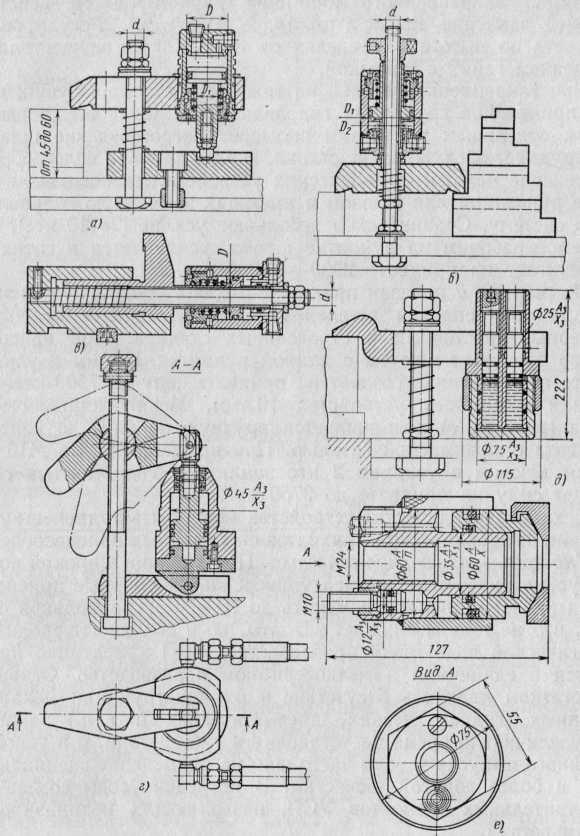

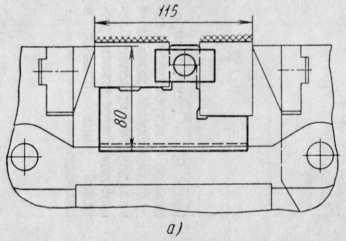

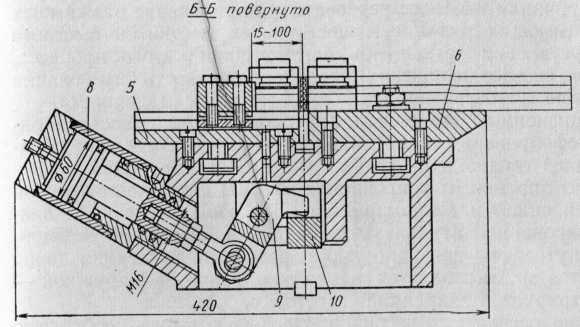

нами и т. п.). При этом сохраняются такие преимущества специальных наладочных приспособлений, как точность базирования и быстрота установки детали, и добавляется возможность переналадки на группу конструктивно-подобных деталей. Специализированные наладочные приспособления применяют для фрезерных, сверлильных, расточных и других работ. На рис. 65 приведено специализированное наладочное приспособление для фрезерования плоскостей деталей типа планок и клиньев на вертикально-фрезерных станках. Приспособление состоит из базовой части 1 (с встроенными гидравлическими зажимами) и сменных наладок 2. Промежуточная плита 3, используемая для сокращения высоты наладок, устанавливается на верхнюю плоскость базовой части по шпонкам 4 и закрепляется винтами 5, 6 и гайками 7. Одновременное закрепление двух обрабатываемых деталей осуществляется четырьмя сблокированными прихватами 8 и 9. Сменные вставки 10 и 11 применяются для сокращения зажимного размера. Сила зажима передается прихватам от двухпоршневых гидроцилиндров 12 одностороннего действия. Приспособление допускает обработку деталей длиной от 100 до 800 мм, шириной от 50 до 80 мм и высотой (толщиной) от 18 до 50 мм. На рис. 66, а—в приведены примеры сменных наладок к приспособлению, изображенному на рис. 65.

Специализированное наладочное приспособление для фрезерования лысок фланцев и крышек показано на рис. 67. Приспособление состоит из базовой части 1 с встроенным гидрозажимом и установленных на верхней плоскости сменных наладок 2. Закрепление обрабатываемых деталей осуществляется прихватом 3,

Рис. 65. Специализированное с встроенными гидравлическими зажимами наладочное приспособление для фрезерования деталей типа планок и клиньев

Рис. 66. Сменные наладки к приспособлению для фрезерования планок и клиньев (крестиками показана обрабатываемая поверхность)

Рис. 67. Специализированное наладочное приспособление для фрезерования лысок фланцев (крестиками показана обрабатываемая поверхность)

передающим силу зажима от поршня гидроцилиндра одностороннего действия 4 через регулируемый болт 5. В зависимости от высоты обрабатываемых деталей вертикальное положение прихвата регулируется болтами 6 и 5. Через штуцер 7 в цилиндр подается жидкость.

Сменные наладки к приспособлению позволяют обрабатывать детали диаметром от 50 до 100 мм при высоте от 15 до 60 мм.

В качестве примера специализированного приспособления, не требующего сменных наладок, на рис. 68 представлено приспособление для разрезки деталей типа планок. Приспособление состоит из базовой части 1 с встроенными зажимами и регулируемых установочных элементов: планок 2, 3 и упора 4. Переналадка приспособления осуществляется перестановкой планок 2 и 3 в пазах корпуса 1, а также перестановкой и регулированием положения упора 4, передвигаемого по пазу планки 5. Разрезаемые детали устанавливаются на выступы планок 2, 3 и планки 5, 6.

Усилие зажима передается на прихваты 7 от гидроцилиндра 8 двухстороннего действия через рычаг 9, планку 10 и шпильки 11.

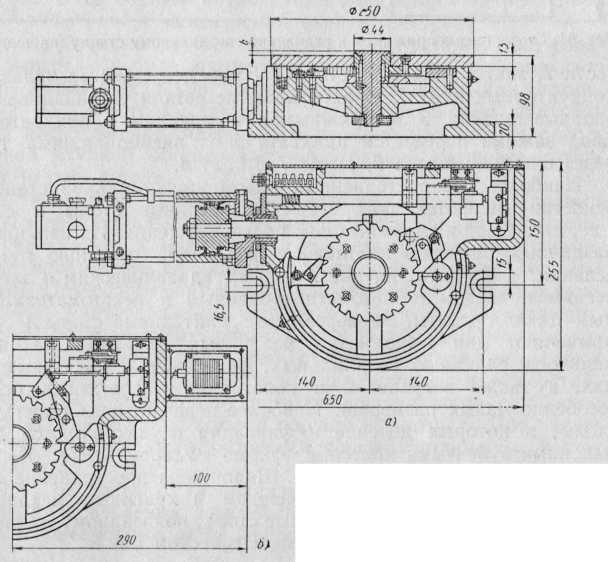

Для сверления группы деталей типа фланцев применяется специализированное наладочное приспособление, показанное на рис. 69. Приспособление состоит из плиты 1, поворотной части 2 и сменных наладок 3. Наладки проектируются индивидуально для каждой обрабатываемой детали. Состоят они из опорной части для центрирования детали и накладного кондуктора. Устанавливаются наладки на верхней плоскости приспособления по цилиндрическому хвостовику плунжера 4. При повороте рукоятки 5 вал-эксцентрик 6 через плунжер 4 и тягу 7 закрепляет обрабатываемую деталь 9 вместе с наладкой на корпусе приспособления.

Кондуктор закрепляется на столе вертикально-сверлильного станка, а подвод детали к оси шпинделя осуществляется рукояткой 8, перемещающей поворотную часть вместе с наладкой.

Размеры обрабатываемых с этим приспособлением деталей по максимальному диаметру фланца не должны превышать 200 мм, по фланцевому выступу с другой стороны должны иметь диаметр не менее 30 мм при общей толщине детали не более 120 мм.

Прецизионные разжимные оправки. При обработке деталей типа тел вращения с точными центральными отверстиями (зубчатые колеса, втулки, кольца и т. п.) имеется два принципиально отличных направления в построении технологического процесса: окончательная обработка наружных и внутренних поверхностей детали за один установ или обработка одной из поверхностей на базе окончательно обработанной другой поверхности. Так как в большинстве случаев финишная обработка за один установ наружной и внутренней поверхности невозможна, большое значение имеет оснастка для точного центрирования детали на финишной обработке. Наибольшая точность достигается при установке детали на жесткую оправку с конусностью 1 : 100, что и применяется в инструментальных и ремонтных цехах. Однако

Рис. 68. Специализированное приспособление для разрезки деталей типа планок (место реза показано крестиками)

Рис. 68 (продолжение)

Рис. 69. Специализированное наладочное приспособление для сверления деталей типа фланцев

при установке детали па конусной оправке не обеспечивается постоянное положение детали в осевом направлении. Кроме того, установку и снятие детали на таких оправках выполняют вручную. По этим причинам наиболее перспективно применение разжимных оправок, имеющих ряд преимуществ перед жесткими: быстрота съема и установки детали при автоматизации этого процесса, постоянство осевого положения деталей, возможность базирования по отверстию, изготовленному по 3—4-му классам точности.