- •Волчков а.И.

- •Организационная структура сапр ри

- •Проектирующие подсистемы сапр ри

- •3.3. Формирование организационной структуры сапр ри

- •3.4.Структура обеспечения сапр ри

- •3. Последовательность разработки и содержание проектирующих

- •3.1. Исходные данные

- •3.2. Формирование баз данных по режущему инструменту

- •4. Автоматизированное проектирование фасонного резца

- •4.1 Исходные данные

- •4.2. Описание алгоритма

- •5. Автоматизированное проектирование цилиндрической фрезы

- •5.1. Исходные данные для расчета

- •5.2. Описание алгоритма

- •6. Автоматизированное проектирование машинного метчика

- •6.1. Исходные данные

- •6.2. Описание алгоритма

- •7. Автоматизированное проектирование спирального сверла

- •8. Автоматизированное проектирование развертки

- •8.1. Исходные данные

- •8.2. Описание алгоритма

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

Южно-Российский государственный технический университет

(Новочеркасский политехнический институт)

Волчков а.И.

САПР режущего инструмента

Конспект лекций

Новочеркасск

2007 г.

Введение

Современное машиностроение развивается в направлении увеличения автоматизированного оборудования, станков с ЧПУ, обрабатывающих центров, гибких производственных модулей (ГПМ) и систем (ГПС), автоматических линий на основе ГПМ и ГПС.

Режущий инструмент является важнейшим элементом, определяющим производительность металлорежущего оборудования и качество изготовляемых изделий. В станках с ЧПУ широко применяют конструкции инструментов, оснащенных сменными многогранными пластинами из твердого сплава, композита на основе кубического нитрида бора. Широкое использование инструмента из быстрорежущей стали с износостойкими покрытиями позволяет значительно повысить стойкость инструмента и производительность обработки.

Специалисты, работающие в металлообрабатывающих отраслях промышленности, должны уметь грамотно проектировать различные конструкции режущих инструментов для современных металлорежущих станков, эффективно используя вычислительную технику и достижения в области инструментального производства.

Проектирование металлорежущего инструмента предусматривает решение ряда вопросов, связанных с их расчетом, конструированием, изготовлением и эксплуатацией, методы решения этих вопросов зависят от средств, которыми располагает конструктор. Современная вычислительная техника дает возможность с предельной скоростью и точностью решать самые сложные аналитические задачи, осуществлять анализ получаемых результатов, отыскивать оптимальные параметры конструкции инструментов и, в конечном итоге, автоматизировать весь процесс проектирования.

Металлорежущие станки оснащены большим набором разнообразных по назначению и конструкции инструментов. Последовательность проектирования и методы расчета режущего инструмента основаны как на общих закономерностях процесса проектирования, так и на специфических особенностях, характерных для режущего инструмента. Для сокращения сроков и повышения эффективности проектирования режущего инструмента используют систему автоматизированного проектирования режущего инструмента (САПР РИ), позволяющую резко сократить затраты конструкторского труда и повысить качество проектирования.

Вопросы автоматизированного проектирования режущих инструментов достаточно полно освещены в литературе. В настоящем курсе рассматриваются основы построения САПР РИ, а также расчеты некоторых металлорежущих инструментов с использование вычислительной техники. С целью закрепления знаний студентов по дисциплине "САПР режущего инструмента", а также приобретения навыков автоматизированного расчета зуборезных инструментов с использование пакета прикладных программ, выполняются лабораторные работы на персональном компьютере.

Информационные аспекты автоматизированного

проектирования

Широкое использование вычислительной техники во всех современных областях науки, техники, производства, управления, экономики и других связано не только с необходимостью выполнения значительного объема трудоемких расчетов, но и с возможностью в кратчайшее время получить результаты практически с любой степенью приближения. Современные периферийные устройства позволяют оформлять практически любую чертежную и сопроводительную документацию.

Поэтому в понятие «автоматизированное проектирование» следует вкладывать гораздо более широкий смысл, нежели простое переложение на ПК некоторых трудоемких математических и логических задач, а именно: под автоматизированным проектированием понимается расчетно-конструкторский комплекс работ, с помощью которого автоматизируются расчетные, текстовые и чертежные работы.

Стремительный рост технических возможностей современных вычислительных средств – объемов памяти, быстродействия, простоты общения с ПК в диалоговом режиме - породил создание в высокоразвитых странах мощных информационных систем, содержащих исчерпывающие сведения о тех или иных областях человеческой деятельности. Создание международной информационной системы Интернет с использованием при этом кабельной, телефонной, стекловолоконной, а также спутниковой связи позволяет получать информацию из банков данных и банков знаний практически из любых географических отдаленных точек. Большие возможности персонального компьютера (ПК), достаточно низкая стоимость, возможность включения в информационно-вычислительные сети и развитая периферия вызвали подлинную революцию в вычислительной технике. К информационным системам в первую очередь относятся базы (банки) данных и базы (банки) знаний.

База данных - это хранящаяся на машинных носителях информация о конкретных объектах. Так, например, базой данных является записанная на магнитный диск или другой носитель геометрическая и технологическая информация о параметрах инструментов, имеющихся на данном предприятии, в отрасли. Классическим примером базы данных в металлообрабатывающей отрасли является информационный банк о наиболее встречающихся при обработке деталях, сведений о применяемых инструментах и технологическим приемам при обработке, а также связанные с ними экономические данные (стоимость разных видов обработки, металлоемкость, расход инструмента и т.п.). Ведущие фирмы передовых стран, деятельность которых связана с металлообработкой, имеют развитые банки данных, которые постоянно пополняются и обновляются. Аналогичные банки данных имеют передовые предприятия нашей страны – ЗИЛ, ГАЗ, ВАЗ, КАМАЗ, станкостроительные заводы им. С.Орджоникидзе, «Красный пролетарий», Московский инструментальный завод (МИЗ) и др.

Гораздо более высоким уровнем информационной системы являются банки знаний – хранящиеся на магнитных носителях совокупность технологических, экономических, научных и других решений, накопленных специалистами за достаточно длительный период времени. Наиболее актуальными в металлообработке являются базы знаний, содержащие информацию об инструменте и режимах резания, позволяющие принимать соответствующие решения по прогнозируемых параметрам обрабатываемых деталей (квалитетам, шероховатости, точностным данным в соответствии с требованиями, предьявляемыми к формообразованию детали по экономическим ограничениям, а также по соображениям производительности процесса резания).

Информация, содержащаяся в таких базах знаний, в большинстве случаев получена эмпирическим путем в результате проведения значительного количества экспериментов или же в заводских условиях накоплением соответствующего производственного опыта. Поэтому формализация такой информации для построения информационных моделей чрезвычайно затруднена.

Базы знаний постоянно обновляются: из них исключаются устаревшие знания, включаются новые или меняется сама структура знаний (например, при внедрении принципиально новых видов инструментов и технологий).

Наряду с развитием технических возможностей ПК в последнее время произошло быстрое развитие математического обеспечения. Разработано программно-математическое обеспечение для решения математических задач широкого диапазона: решения линейных и нелинейных (трансцендентных) систем уравнений, вычисления элементарных и специальных функций, решения систем дифференциальных уравнений, для решения задач теории вероятностей, для аппроксимации (приближения) функции (для машиностроения, в особенности для производств, где используются станки с ЧПУ, особую роль играют методы приближения при помощи сплайн-функций), линейного и динамического программирования и т.д.

Кроме того, что особенно важно, существуют системы для расчета динамических процессов при резании, расчета точности станков, решения технологических и экономических задач. Важными для промышленности являются автоматизированные системы составления управляющих программ (УП) для станков с ЧПУ. Среди них, благодаря применению ПК непосредственно у станка, наиболее современными и производительными являются так называемые оперативные системы составления УП, предоставляющие рабочему возможность автоматического выбора инструмента, технологии и автоматически составляющие при принятом выборе данных УП для станка.

Роль САПР РИ в общей структуре автоматизированных

систем управления

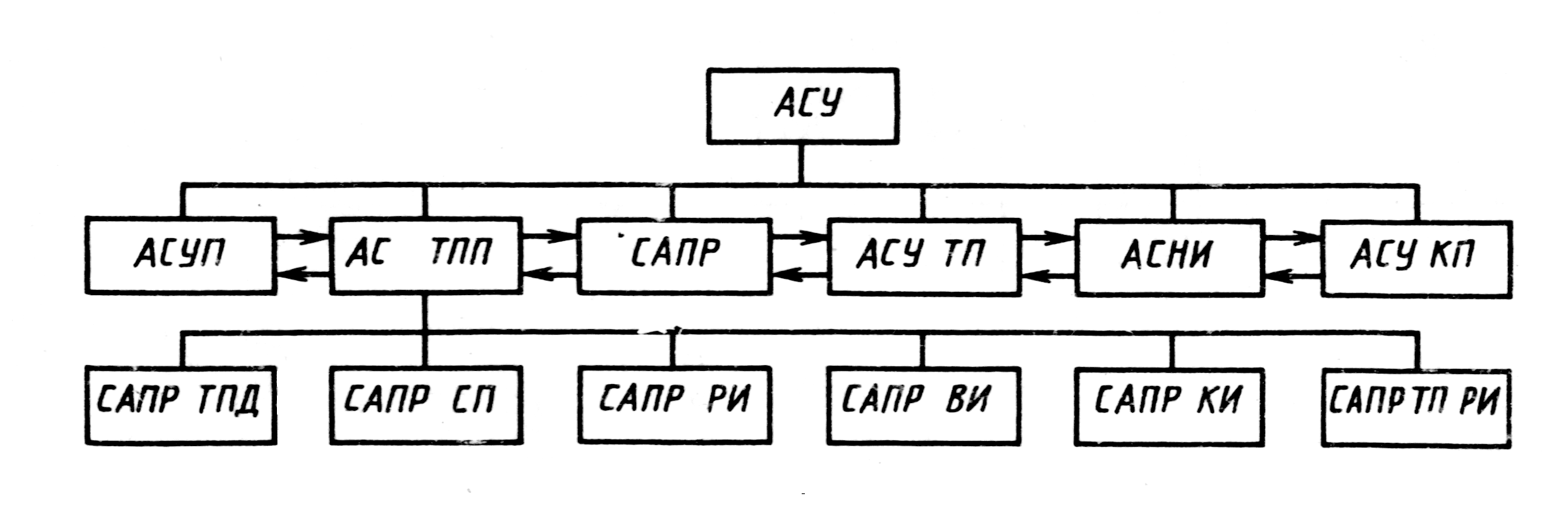

Развитие гибких производственных систем в машиностроении повлияло на количественный и качественный рост автоматизированных систем управления. В машиностроении, также как и в других отраслях, автоматизированные системы управления АСУ (рисунок 1.1) подразделяют на:

- автоматизированные системы управления производством (АСУП), системы автоматизированного проектирования (САПР);

- автоматизированной системы технологической подготовки производства (АСТПП);

- автоматизированной системы управления технологическими процессами (АСУ ТП);

- автоматизированной системы научных исследований (АСНИ);

- автоматизированной системы управления

качеством продукции (АСУ КП).

автоматизированной системы управления

качеством продукции (АСУ КП).

Рисунок 1.1 – Автоматизированные системы управления

На предприятиях машиностроительного профиля САПР РИ является составной частью АСТПП, которая объединяет в единый непрерывный процесс следующие взаимосвязанные этапы автоматизированного проектирования:

- проектирование технологических процессов механической обработки деталей основного производства (САПР ТПД);

- проектирование станочных приспособлений (САПР СП); проектирование режущих инструментов (САПР РИ);

- проектирование вспомогательных инструментов (САПР ВИ);

- проектирование контрольно-измерительных инструментов (САПР КИ);

- проектирование технологических процессов изготовления режущих, вспомогательных,

- контрольно-измерительных инструментов и приспособлений (САПР ТП РИ, САПР ТП ВИ, и др.).

Основой АСТПП является взаимодействие людей, машинных программ и технических средств (ГОСТ 14.402-83). Конечный результат АСТПП – комплект технологической документации: формирование маршрутных и операционных технологических карт; вычерчивание операционных эскизов; изготовление чертежей приспособлений; разработка технологических процессов изготовления технологической оснастки; разработка программ для станков с ЧПУ.

В общей схеме АСТПП две составляющие относятся непосредственно к проектированию режущего инструмента – САПР РИ и САПР ТП РИ. В данном случае указанные подсистемы обеспечивают функционирование технологического процесса механической обработки деталей основного производства.

Структура САПР РИ будет представлена всеми составляющими её подсистемами, если деталью основного производства является режущий инструмент, тогда понятие САПР РИ носит более обобщенный характер, чем проектирование отдельного вида режущего инструмента.

На машиностроительном предприятии САПР РИ предназначены для:

- оперативного поиска стандартного (или имеющегося) инструмента для заданного технологического процесса;

- расчета и проектирования специального инструмента;

- выбора типового технологического процесса изготовления режущего инструмента,

- расчета норм расхода режущего инструмента;

- формирования оптимальных инструментальных наладок;

- выбора и проектирования вспомогательного инструмента;

- решения других задач, обеспечивающих функционирование автоматизированных производстве в режиме безлюдной технологии.