- •Аннотация

- •Содержание

- •Введение

- •2. Расчет червячной передачи редуктора

- •3 Расчет клиноременной передачи

- •4 Предварительный расчет валов

- •5 Конструктивные размеры червяка и червячного колеса

- •6 Конструирование элементов корпуса редуктора

- •7 Первый этап эскизной компоновки

- •8 Проверка подшипников на долговечность

- •9 Выбор муфты и ее проверочный расчет

- •10 Выбор шпонок и их проверочный расчет

- •12 Проверочный расчет валов

- •13 Выбор посадок деталей редуктора

- •14 Смазка редуктора

- •15 Сборка редуктора

- •Литература

2. Расчет червячной передачи редуктора

Материалы червячных пар должны обладать антифрикционными свойствами, хорошей прирабатываемостью и повышенной теплопроводностью.

2.1 Число заходов червяка, число зубьев червяка:

При u1 = 8 z1 = 8

z2’ = 8*8 = 64 > 28

Окончательно z1 = 8; z2 = 64.

2.2 Предварительная скорость скольжения

,

м/с, (2.1)

,

м/с, (2.1)

где: T2 – вращающий момент колеса, Н*м;

n2 – частота вращения вала колеса, об/мин.;

z2 – число зубьев червячного колеса;

Меньшее начение коэффициента перед перед корнем берется при большем числе заходов червяка и больших нагрузках, а большее – при меньших нагрузках.

Vск

= (1,8…6,6) * 178,7 * 10-3

*

=

(3,08…11,3) м/с.

=

(3,08…11,3) м/с.

В соответствии с полученным значением скорости скольжения Vск = 7 м/с назначается степень точности червячной передачи n = 8 [2, с.3]

2. 3 Выбор материала, вида термообработки и твердости.

Материал эвольвентного червяка: сталь 40ХН, термообработка – улучшение + закалка ТВЧ, HRC поверхности 45-50, НВ 269…302, в = 900 МПа, т = 750 МПа [2, c.4]

Материал червячного колеса отливка в кокель: оловянная бронза Бр010Н1Ф1 в = 275 МПа, т = 200 МПа. [2, c.4]

2. 4 Допускаемые контактные напряжения

(2.2)

(2.2)

где СV – коэффициент, учитывающий износ материала, СV = 0,88 [2, c.5]

KHL - коэффициент долговечности при расчете на контактную прочность

,

(2.3)

,

(2.3)

здесь N

– число циклов нагружения зубьев

червячного колеса за весь срок службы

– наработка;

N = 60n2t∑ , (2.4)

здес n2 – частота вращения вала червячного колеса;

t∑ - срок службы привода (ресурс), ч, t∑ = 16*103

N = 60 * 178,7 * 16*103 = 17,1* 107

= 0,756

= 0,756

МПа

МПа

2. 5 Допускаемые напряжения изгиба для зубьев червячного колеса

определяют в зависимости от материала зубьев червячного колеса, ресурса L и вычисляют по эмпирическим формулам [2, с5]

(2.5)

(2.5)

где B, T – предел текучести и предел прочности при растяжении и изгибе (табл. 2 [2, с.4] );

KFL – коэффициент долговечности при расчете на изгиб;

[2, с.6]

[2, с.6]

=

0,6

=

0,6

=

30,5 МПа

=

30,5 МПа

2.6 Коэффициент нагрузки (предварительной)

,

[2, c.7]

,

[2, c.7]

где

-

предварительный коэффициент концентрации

нагрузки;

-

предварительный коэффициент концентрации

нагрузки;

- предварительный коэффициент

динамической нагрузки.

- предварительный коэффициент

динамической нагрузки.

При проектном расчете

рекомендуется принимать

из интервала

из интервала =1,1…1.4 [2,c.7]

=1,1…1.4 [2,c.7]

2.7 Межосевое расстояние, мм.

,

[2, c.7]

,

[2, c.7]

где z2 – число зубьев червячного колеса;

q=d1/m – коэффициент диаметра червяка, или

q ≥ 0,25z2 = 0,25*40 = 10 – принимаем предварительное значение 10; [σ]Н – допускаемое контактное напряжение, МПа; [2, c.7]

T2 – вращающий момент на валу червячного колеса, Н*м;

K’ – предварительный коэффициент нагрузки.

Полученное значение межосевого расстояния aw округляется до стандартного ГОСТ 2144-76: aw = 250 мм. [2, с.6]

Основные параметры червячной передачи:

2.8 Модуль зацепления, мм:

m = 2aw/q+z2 (2.9)

m = 2*250/10+64 = 7,

что соответствует стандартному значению. [2, c.7]

2.9 Коэффициент смещения

X=aw/m – 0,5*(z2 + q) ≤ ±1 (2.10)

X= 250/7 – 0,5 *(64+10) = -0,2

2.10 Угол подъема витков червяка на делительном цилиндре

(2.11)

(2.11)

2.11 Угол подъема витков червяка на начальном цилиндре

(2.12)

(2.12)

2.12 Уточнение скорости скольжения, м/с

(2.13)

(2.13)

где Vw1 – окружная скорость на начальном цилиндре червяка.

(2.14)

(2.14)

Уточненная степень точности 8. [2, c.3]

2.13 Уточнение допускаемых контактных напряжений

, (2.15)

, (2.15)

где Сv = 0,915 при Vск = 5,49 м/с.

МПа

МПа

Степень точности n = 8.

2.14 Уточнение коэффициента нагрузки

K = Kβ * Kv,

где Kβ=1 при постоянной нагрузке;

Kv – коэффициент динамической нагрузки.

Kv=1,4

K=1*1,4 =1,4 [2, с.8]

2.15 Расчетное контактное напряжение, МПа

(2.16)

(2.16)

=141,3

МПа

=141,3

МПа

Отклонение расчетного σн от допускаемого [σн]:

σн = 141,3 МПа < [σ]н = 171,2 МПа

Расчетное напряжение σн не превышает допустимое [σн]. Ранее принятые параметры Z1, Z2, aw, m и q передачи принимаем за окончательные.

2.16 Геометрические размеры червяка и червячного колеса

2.16.1 Делительный диаметр, мм

d1 = m*q = 10*10 = 100 (2.17)

d2 = m*z2 = 10*40 = 400 (2.18)

2.16.2 Начальный диаметр, мм

dw1 = m(q+2x) = 10(10+2*0) = 100 (2.19)

dw2 = d2 = mz2 = 10*40 = 400 (2.20)

2.16.3 Диаметр вершин витков червяка и зубьев колеса, мм

da1

= d1

+2m = 100 + 2*10

= 120 (2.21)

da2 = d2 + 2m(1 + x) = 400 + 2*10 = 420 (2.22)

2.16.4 Диаметр впадин витков червяка и зубьев колеса, мм

df1 = d1 – 2,4m = 100 – 2,4*10 = 76 (2.23)

df2 = d2 – 2m(1,2 – x) = 400 – 2*10*1,2 = 376 (2.24)

2.16.5 Наибольший диаметр колеса, мм

daM2 ≤ da2 + Km = 420 + 10 = 430 (2.25)

где K = 1 при Z1 = 4

2.16.6 Длина нарезки червяка, ширина венца колеса, мм

,

(2.26)

,

(2.26)

где B10 ≥ (12,5 + 0,09Z2)m (2.27)

B10 = (12,5 + 0,09*40)*10 = 161

B1 = 161 + 4*10 = 201

B2 ≤ 0,67 da1 = 0,67*120 = 80,4 (2.28)

B2 = 80 мм.

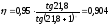

2.17 Коэффициент полезного действия

(2.29)

(2.29)

где

-

угол трения равен 1◦ [2,

c.9]

-

угол трения равен 1◦ [2,

c.9]

2.18 Уточнение мощности P1 и вращающего момента T1 на валу червяка

P1

= P2/ = 9,98/0,904 = 11,04 кВт (2.30)

= 9,98/0,904 = 11,04 кВт (2.30)

T1 = P1/ώ1 = 11,04*103/102,05 = 108,2 Нм (2.31)

2.19 Силы в зацеплении

2.19.1 Окружная

сила на червяке Ft1,

равная осевой силе на колесе Fa2,

H

Ft1

= - Fa2

=

(2.32)

(2.32)

2.19.2 Окружная сила на колесе Ft2 , равная осевой силе на червяке Fa1, H

Ft2

= - Fa1

=

(2.33)

(2.33)

2.19.3 Радиальная сила на червяке Fr1 , равная радиальной силе на колесе Fr2 , H

Fr1 = - Fr2 = Ft2 tg αw, (2.34)

где αw – угол зацепления, αw = 20◦

Fr1 = - Fr2 = 4892,5 tg 20◦ = 1780,7 H.

2.20 Расчетное напряжение изгиба, МПа

, [2,

c.10]

, [2,

c.10]

где YF2 – коэффициент формы зуба колеса, определяется в зависимости от эквивалентного числа зубьев колеса

zv2 = z2 / cos 3 γw = 40 / cos3 21,8 = 50 [2, c.10]

yF2 = 1,45

k – коэффициент нагрузки, k = 1,4

σF2 = 0,7*1,45*(4892,5 / 80,4*10)*1,4 =

= 7,41МПа < 30,5МПа

2.21 Проверка передачи червячного редуктора на нагрев

2.21.1 Площадь свободной поверхности охлаждения корпуса, включая 70% площади ребер и бобышек, м2

, [2,c.10]

, [2,c.10]

где aw

– межосевое расстояние, м

м

м

2.21.2 Рабочая температура редуктора

Редуктор без искусственного охлаждения, град.

[2,

c.10]

[2,

c.10]

где t0 – температура корпуса редуктора при установившемся режиме работы, град.

to0 = 200 – температура окружающего воздуха, град.

[t0] = 750…950 C – максимально допустимая температура нагрева масла, град.

KT = 8…17,5 – коэффициент теплоотдачи, зависящий от материала корпуса редуктора и интенсивности вентиляции помещения, Вт/м

Ψ = 0,25…0,3 – коэффициент учитывающий отвод тепла от корпуса редуктора в металлическую плиту или раму. [2, c.11]

<

750

<

750

Дополнительное оребрение корпуса редуктора не требуется.