- •Аннотация

- •Содержание

- •Введение

- •2. Расчет червячной передачи редуктора

- •3 Расчет клиноременной передачи

- •4 Предварительный расчет валов

- •5 Конструктивные размеры червяка и червячного колеса

- •6 Конструирование элементов корпуса редуктора

- •7 Первый этап эскизной компоновки

- •8 Проверка подшипников на долговечность

- •9 Выбор муфты и ее проверочный расчет

- •10 Выбор шпонок и их проверочный расчет

- •12 Проверочный расчет валов

- •13 Выбор посадок деталей редуктора

- •14 Смазка редуктора

- •15 Сборка редуктора

- •Литература

9 Выбор муфты и ее проверочный расчет

9.1 Выбор муфты

Для соединения ведомого вала редуктора и вала звездочки цепного конвейера используют упругую втулочно-пальцевую муфту (МУВП). Благодаря легкости изготовления и замены резиновых деталей, эта муфта получила широкое распространение.

В этих муфтах крутящий момент от одной полумуфты к другой передается через пальцы и надетые на них элементы, в качестве которых используют гофрированные резиновые втулки. Вследствие деформирования резиновых элементов при передаче момента смягчаются толчки и удары. Но амортизирующая способность муфты незначительна.

Муфта допускает радиальное смещение r = 0,2…0,5 мм; осевые а = 1…5 мм; и угловые до 10.

Полумуфты насаживают на концы валов с натягом с использованием призматических шпонок.

Материал полумуфт – чугун СЧ20, пальцы – из нормализированной стали 45, а втулка из специальной резины.

Муфту выбирают по диаметру вала и величине расчетного момента:

Тр = Т2*Кр (9.1)

где Кр – коэффициент режима работы, Кр = (1,25…1,5) [6, c.4]

Тр = 123,6*1,35 = 167 Нм

По табл. 5,6 [6, с.11] выбираем муфту по ГОСТ 21424-75 с цилиндрическим отверстием на коротком конце вала.

Таблица 8 Технические данные муфты

|

d, мм |

T, Н |

D, мм |

l, мм |

L, мм |

D0, мм |

dст, мм |

l1, мм |

l2, мм |

c | ||||||

|

50 |

710 |

140 |

110 |

240 |

140 |

100 |

25 |

45 |

26 | ||||||

|

Пальцы |

Втулки | ||||||||||||||

|

dп, мм |

lп, мм |

резьба |

z |

dвт, мм |

lвт, мм | ||||||||||

|

18 |

42 |

М12 |

8 |

35 |

36 | ||||||||||

9.2 Проверочный расчет муфты

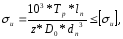

9.2.1 Для проверки прочности пальцы рассчитываются на изгиб:

(9.2)

(9.2)

где и – наибольшее напряжение при изгибе в опасном сечении пальца,

lп – длина пальца, мм,

dп – диаметр пальца, мм,

D0 – диаметр окружности, на которой расположены пальцы, мм,

и = 80…90 МПа – допускаемое напряжение при изгибе.

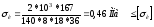

9.2.2 Втулки проверяют на смятие:

(9.3)

(9.3)

где см – расчетное напряжение смятия, МПа,

lвт - длина втулки, мм,

и = 1,8…2 МПа – допускаемое напряжение на смятие резины.

10 Выбор шпонок и их проверочный расчет

Назначаем шпонки призматические со скругленными краями. Материал шпонок – сталь 45 нормализованная. При стальной ступице [σсм] = 110…190 МПа.

10.1 Ведущий вал

Шпонка на выходном конце вала под полумуфтой.

ШПОНКА 14x9x100 мм. ГОСТ 23360-78,t1= 5,5t2= 3,8 [7,c.169]

Условие прочности:

(10.1)

(10.1)

где СМ – расчетное напряжение смятия граней шпонки, Нм.

СМ = 110…190 Н/мм2 – допускаемое напряжение на смятие.

T1 = 108,2 Нм

dв1 = 50 мм.

lp – рабочая длина шпонки

lp = l – b = 100-14 = 86 мм.

l – полная длина шпонки, мм

h

= 9 мм.

t = 5,5 мм.

10.2 Ведомый вал редуктора

10.2.1 Шпонка под червячным колесом, dk2= 85 мм.

ШПОНКА 25x14x70 мм. ГОСТ 23360-78,t1= 9t2= 5,4 [7,c.169]

Условие прочности:

(10.2)

(10.2)

где T2 = 978,5 Нм

dk2 = 85 мм.

lp – рабочая длина шпонки

lp = l – b = 70-25 = 45 мм.

h = 14 мм.

t1 = 9 мм.

10.2.2 Шпонка на выходном конце вала (под шестерней открытой цилиндрической передачи), dв2 = 70 мм.

ШПОНКА 20x12x45 мм. ГОСТ 23360-78,t1= 7,5t2= 4,9 [7,c.169]

Условие прочности:

(10.3)

(10.3)

где dв2 = 70 мм.

lp – рабочая длина шпонки

lp = l – b = 45-20 = 25 мм.

h = 12 мм.

t1

= 7,5 мм.

Данная шпонка не проходит по условию прочности на смятие, поэтому устанавливаем две одинаковые шпонки на выходной конец вала редуктора под углом 1800.

11 ВТОРОЙ ЭТАП ЭСКИЗНОЙ КОМПОНОВКИ ЧЕРВЯЧНОГО ОДНОСТУПЕНЧАТОГО РЕДУКТОРА

Второй этап компоновки имеет целью конструктивно оформить червячное колесо, червяк, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Порядок выполнения:

11.1 Оформляем конструкции

червяк и червячное колесо по размерам,

найденным ранее.

11.2 Вычерчиваем подшипники, сохраняя при этом ранее принятые зазоры.

11.3 На ведущем и ведомом валах остались подшипники, выбранные ранее (если поменялись, следует указать это). Вычерчиваем в разрезе подшипники качения (можно вычерчивать одну половину подшипника, а для второй половины нанести габариты).

11.4 Вычерчиваем валы. Червяк выполняем заодно с валом. Для фиксации зубчатого колеса на ведомом вале предусматриваем буртик. Таким образом, зубчатое колесо с одной стороны упирается в буртик, а с другой стороны с помощью распорной втулки фиксируется ближайшим подшипником.

11.5 Смазывание зацепления и подшипников – разбрызгиванием жидкого масла, залитого в корпус ниже уровня витков так, чтобы избежать чрезмерного заполнения подшипников маслом, нагнетенным червяком. На валу червяка устанавливаем крыльчатки;при работе редуктора они будут разбрызгивать масло и забрасывать его на колесо и в подшипники.

11.6 Если предусмотрены мазеудерживающие кольца, то вычерчиваем их так, чтобы их торцы выступали внутрь корпуса на 1…2мм от внутренней стенки. Тогда эти кольца будут выполнять одновременно роль маслоотбрасывающих колец. Для уменьшения числа ступеней вала кольца устанавливаем на тот же диаметр, что и подшипник. Фиксация их в осевом направлении осуществляется заплечиками вала и торцами внутренних колец подшипников.

11.7 Вычерчиваем крышки подшипников. Под крышки устанавливаем металлической прокладки для регулировки. Войлочные и фетровые уплотнения применяют главным образом в узлах, заполненных пластической смазкой. У уплотнения манжетного типа широко используются как при пластичных, так и при жидких смазочных материала.

11.8 Если

наружный диаметр подшипники ведущего

вала меньше наружного диаметра червяка,

и по условию сборки, сборка редуктора

и замена подшипников невозможна, то

одну опору вала-червяка размещаем в

стакане, толщина стенки которого δст=

(0,08…0,12)*D, гдеD

– наружный диаметр подшипника;тем самым добиваемся чтобы наружный

стакан был чуть больше наружного диаметра

червяка. Для фиксации наружных колец

подшипников от осевых перемещений у

стакана сделан упор величиной ~6мм. У

второго подшипника наружное кольцо

фиксируем торцовым выступом крышки

подшипника через распорное кольцо

11.9 Переход вала к присоединительному концу выполняют на расстоянии 10…15мм от торца крышки подшипника, так чтобы ступица муфты не задевала за головки болтов крепления крышки. Длина присоединительного конца определяется длиной ступицы муфты. Аналогично конструируем узел ведомого вала.

11.10 Штриховыми линиями вычерчиваем наружные очертания стенки корпуса и бобышек под болты. Наносим контур верхнего фланца. Вычерчиваем фланцы и нижний пояс. Конструируем крюки (или проушины) Для подъёма. В крышке люка размещаем отдушину. В нижней части корпуса вычерчиваем пробку для спуска масла, и устанавливаем маслоуказатель (указать тип).

11.11 Для передачи вращающих моментов применяем шпонки призматические со скруглёнными торцами по ГОСТ 23360-78.Вычерчиваем шпонки, принимая их длины на 5…10мм меньше длин ступиц.

11.12 Непосредственным измерением уточняем расстояния между опорами и расстояния, определяющие положения зубчатых колёс относительно опор. При значительном изменении этих расстояний уточняем реакции опор и вновь проверяем долговечность подшипников.