Laboratorna_2

.pdfЛабораторна робота 2

«ТЕХНОЛОГІЧНІ ВИПРОБУВАННЯ МЕТАЛІВ»

(тривалість роботи – 2 год)

1.МЕТА РОБОТИ

1.1.Вивчення стандартизованих технологічних випробувань.

1.2.Набуття практичних навичок з виконання найпоширеніших технологічних випробувань на згин, перегин, іскру, осідання, видавлювання, сплющення.

2.ОБЛАДНАННЯ, ПРИЛАДИ ТА МАТЕРІАЛИ

2.1Гідравлічний прес МС-500.

2.2Пристосування для технологічних випробувань.

2.3Зразки матеріалів для випробування на іскру.

2.4Зразки зварних з'єднань, труб, листа, дроту.

2.5Штангенциркуль, кутомір, лінійка.

3. ОСНОВНІ ПОЛОЖЕННЯ

Технологічними випробуваннями (пробами) називаються випробування металів, що виконуються нескладними способами і без ретельного вимірювання досліджуваних властивостей.

Мета технологічних проб – виявлення здатності металу до тих або інших деформацій, яких він зазнає при роботі або при обробці в холодному чи гарячому стані. Якість металу за технологічними пробами визначається за зовнішнім виглядом після випробування. Відсутність тріщин, розшарування, надривів або зламу свідчить про те, що метал витримав пробу.

Існує багато технологічних проб. На деякі з них встановлені ГОСТи, тобто випробування проводяться за певними правилами, які встановлюють розміри і форми зразків випробовуваних металів, інструментів і пристосувань для виконання проби. Проведення технологічних випробувань

звичайно обумовлюється технічними умовами на виготовлення деталі або виробу і використовується для якісної, а також порівняльної оцінок металу. Для кожного виду технологічної проби встановлюють свої певні показники.

Стандартизовані наступні види технологічних випробувань:

Методи випробування на згин (ГОСТ 14019-80).

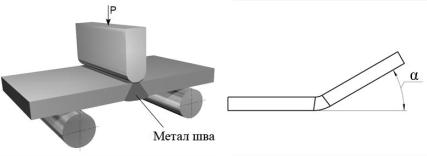

Проба на згин (рис. 1) проводиться в нагрітому або холодному стані і використовується для визначення здатності металу приймати заданий за розмірами і формою згин або оцінити пластичну подовжню деформацію. При цьому згин може проводитися до певного кута (рис. 2), до паралелі сторін при огинанні вала певного діаметра, або до зіткнення сторін. Зразки, що витримали випробування, не повинні мати після згину тріщин, надривів, надломів або розшарувань.

Рисунок 1 – Схема |

Рисунок 2 – Схеми |

випробувань на згин |

проби на згин |

При випробуванні відстань між опорами, якщо воно не обумовлене в стандартах і технічних умовах на продукцію, береться такою, що дорівнює:

l = 2R + 2,5b

де R – радіус заокруглення пуансона;

b – товщина випробовуваного матеріалу.

2

Пробі на згин піддають пластичні метали завтовшки до

30 мм.

Допускається проведення випробувань на спеціальних пристосуваннях, що мають заглиблення U- або V-подібної форми. Форма і розміри пристосувань у цьому випадку обмовляються в технічних умовах на продукцію.

Огляд зразка та вимірювання всіх необхідних параметрів проводяться після зняття навантаження.

Для оцінки зварюваності матеріалів проводять випробування на згин зварних з'єднань завтовшки 2 - 25 мм. Вимірюють кут загину α і порівнюють отримане значення і стан поверхні з суцільним зразком з того самого металу. Чим більший цей кут (рис. 3), тим вища міцність зварного з'єднання.

Рисунок 3 – Схеми проби зварних швів на згин

Метод випробування на осідання (ГОСТ 8817-82).

Проба проводиться в холодному стані для визначення здатності металу до деформації стиску, відповідно до заданих розмірів і форми. Циліндричний зразок повинен мати висоту, що дорівнює двом його діаметрам. Осідання вимірюють в частках первинної висоти. Зразок вважається таким, що витримав випробування, якщо при осіданні до заданої висоти на ньому не з'явилися тріщини, надриви або злам (рис. 4).

3

Рисунок 4 – Зразок металу до (а) і після (б) проби на осідання

Випробування на перегин (ГОСТ 13813-68).

Проба на перегин використовується для визначення здатності металу в холодному стані витримувати повторні згини і розгини.

При випробуваннях застосовують зразки круглого і фасонного дроту діаметром 0,8 - 7 мм, а також смуговий і листовий матеріал завдовжки 100 - 150 мм, шириною до 20 мм і завтовшки до 5 мм.

Випробування полягає у тому, що затиснений в спеціальних лещатах зразок дроту (смуги) піддається попередньому натягненню, а потім загинається і розгинається поперемінно вправо і вліво на 90° у кожен бік (рис. 5) з рівномірною швидкістю, що дорівнює приблизно 60 перегинам у хвилину. Випробування проводиться до зламу зразка.

Прилад оснащений лічильником поворотів важеля. Випробування згідно з технічними умовами може проводитися до певного числа перегинів або до руйнування зразка. Зразок для випробувань слід ретельно очистити і випрямити, а під час випробувань осі важеля і зразка повинні бути в одній площині. При випробуванні дроту діаметр валів і отворів повідків підбирають відповідно до табл. 1.

4

а |

б |

в |

Рисунок 5 – Схеми випробування на перегин |

||

Таблиця 1 – Підбір діаметрів валів і отворів повідків |

||

|

|

|

Діаметр дроту, |

Діаметр валів, |

Діаметр отворів повідка, |

мм |

мм |

мм |

0,8-1,2 |

5 |

1,5-2,0 |

1,2-2,6 |

10 |

2,0-3,0 |

2,6-3,5 |

15 |

3,5-4,0 |

3,5-5,0 |

20 |

5,0-6,0 |

Критерієм придатності матеріалу є певна кількість перегинів до руйнування, яке зразок витримав, а також вид руйнування (наявність розшарування, надривів, тріщин) і зламу (гладкий, косий, ступінчастий, віялоподібний). Проба на перегин має важливе значення для оцінки здатності до деформації дроту, смуг, стрічок, оскільки при випробуванні на розрив неможливо визначити цю властивість.

Випробування на видавлювання листів і стрічок

методом Еріксона (ГОСТ 10510-80).

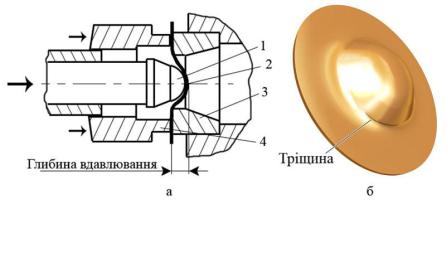

Технологічна проба на видавлювання листового металу визначає здатність його піддаватися витяжці при холодному штампуванні. Метод ґрунтується на вдавлюванні сферичного пуансона 1 в зразок 2, затиснений між матрицею 3 і притискним кільцем 4, і вимірюванні глибини одержаної лунки (рис. 6).

Ознакою закінчення випробування є початок утворення на лунці наскрізної тріщини, видимої на просвіт. Для випробування беруть зразки у вигляді смуги шириною, що дорівнює ширині

5

стрічки (від 15 до 90 мм). Довжина зразка повинна забезпечувати видавлювання необхідної кількості лунок (не менше трьох) з відстанню між центрами не менше ширини зразка і від кінців – не менше половини цього розміру.

Кількість і місце відбору зразків для випробування і кількість лунок на зразку визначаються відповідними стандартами або технічними умовами. Глибина витяжки, що визначається за лінійною і кільцевою шкалою з похибкою не більше 0,1 мм є характеристикою пластичності металу.

Рисунок 6 – Випробування листового металу на видавлювання: а – схема випробування; б – лунка з утвореною

тріщиною

Перед випробуванням зразки оглядають. Вони не повинні мати западин і заломлених кромок, що перешкоджатимуть правильному встановленню зразка у випробувальному приладі. Зразки повинні бути очищені і перед випробуванням обидві сторони змащують тонким шаром графітного мастила.

Оцінка якості металу проводиться за середнім арифметичним з набутих значень глибин лунок. Вибір розмірів пуансона і матриці залежить від ширини і товщини зразка

(табл. 2).

6

Таблиця 2 – Вибір інструменту при випробуванні на видавлювання

Ширина |

|

|

Інструмент |

|

||

зразка, сторона |

Товщина |

|

діаметр |

внутрішній |

внутрішній |

|

квадрата або |

номер |

діаметр |

діаметр |

|||

зразка, мм |

пуансона, |

|||||

діаметр кола, |

інструменту |

матриці, |

притискного |

|||

мм |

|

|

мм |

мм |

кільця, мм |

|

|

|

|

||||

від 90 до 70 |

0,2-2,0 |

1 |

20 |

27 |

33 |

|

від 70 до 55 |

0,2-2,0 |

2 |

15 |

21 |

18 |

|

від 55 до 30 |

0,2-1,0 |

3 |

8 |

11 |

10 |

|

від 30 до 15 |

0,1-0,75 |

4 |

3 |

5 |

3,5 |

|

Випробування на сплющення труб (ГОСТ 8695-75).

Проба полягає в сплющенні зразка труби між паралельними площинами до заданої відстані Н (рис. 7 а, б).

Рисунок 7 – Випробування труб на сплющення: а – різні стадії випробування;

б– схема сплющення труби;

в– схема сплющення зварної труби

H=

де S – номінальна товщина стінки труби, мм;

D – номінальний зовнішній діаметр труби, мм;

7

Зразок для випробування береться залежно від зовнішнього діаметра і товщини стінки труби завдовжки від 20 до 50 мм (1,5 D). Чим більші зовнішній діаметр і товщина стінки труби, тим коротше зразок. На зовнішній і внутрішній поверхнях зразка не повинно бути іржі, вм'ятин, забоїн та інших ушкоджень. Площина перерізу повинна бути перпендикулярною до подовжньої осі труби, а також забезпечений прямокутник торців із зовнішньою стінкою. Швидкість сплющення між двома паралельними чавунними або сталевими плитами до заданої відстані Н, варіюється від 20 до 50 мм/хв. При випробуванні зварних труб шов повинен бути розміщений на однаковій відстані від сплющуваних площин, (рис. 7 в). Після сплющення на зразку не повинно бути тріщин або надривів. Це є критерієм того, що зразок витримав випробування.

Проба на іскру.

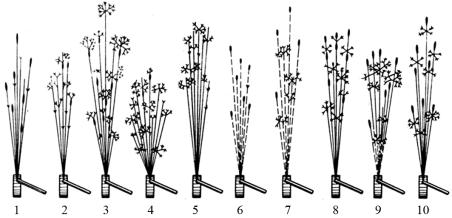

Сталі різного хімічного складу при шліфуванні з кругом дають різні за формою і забарвленням снопи іскор (рис. 8).

Рисунок 8 – Вид іскор при шліфуванні різних сталей шліфувальним кругом (характеристика наведена в табл. 3)

8

Колір іскор коливається від сліпучо-білого до темночервоного. Чим більше в сталі вуглецю, тим більше в її іскрах світлих зірочок. При визначенні складу сталі випробуванням на іскру користуються спеціальними зразками еталонами для порівняння характеру і забарвлення іскор.

Таблиця 3 – Вид іскор при шліфуванні сталей

№ |

Матеріал |

Основні |

Тип іскор |

|

|

хімічні |

|

|

|

елементи |

|

1 |

м'яка вуглецева сталь |

0,12% С |

солом'яно- |

|

|

|

жовті |

2 |

вуглецева сталь середньої |

0,5% С |

яскраво- |

|

м'якості |

|

жовті |

3 |

вуглецева сталь середньої |

0,9% С |

світло- |

|

твердості |

|

жовті |

4 |

дуже тверда вуглецева |

1,2% С |

жовті |

|

сталь |

|

|

5 |

тверда марганцевиста |

10-14% Mn |

блискучі |

|

сталь |

|

винно- |

|

|

|

жовті |

6 |

швидкорізальна сталь |

10% W, 4% |

темно- |

|

|

Cr, 0,7% С |

червоні |

7 |

вольфрамова сталь |

1,3% W |

темно- |

|

|

|

червоні |

8 |

кремнієва сталь |

- |

яскраво- |

|

|

|

жовті |

9 |

хромова сталь |

- |

колір |

|

|

|

залежить |

|

|

|

від вмісту |

|

|

|

вуглецю |

10 |

хромонікелева сталь |

3-4% Ni і 1% |

жовті |

|

|

Cr |

|

9

4. ПОРЯДОК ВИКОНАННЯ РОБОТИ

Робота виконується групами студентів по 4-5 чоловік протягом 4 годин.

4.1 Технологічні випробування на перегин проводяться на приладі із змінними губками. Для виконання випробування довжина зразка дроту (або смуги) становить 100-150 мм. Параметри для випробувань d = 0,5-12 мм, діаметр валів D = 5 мм, діаметр отвору в повідку 1,5-2 мм. Випробування проводяться з рівномірною швидкістю не більше 60 перегинів у хвилину. Останній перегин, на якому відбулося руйнування зразка, не враховується. Одержані результати випробувань занести в таблицю 4.

Таблиця 4 – Результати випробувань дроту на перегин

Марка сталі |

Вид матеріалу |

Число перегинів |

Характеристика |

|

до руйнування |

зламу |

|||

|

|

|||

|

|

|

|

|

|

|

|

|

4.2 Технологічні випробування на іскру. Для проведення проби студенти одержують 4-5 марок сталі без маркування і по черзі порівнюють їх характер іскри з еталонними зразками. Результати заносяться в таблицю 5.

Таблиця 5 – Результати випробування на іскру

Номер |

Характеристика |

Еталон зразка |

Вірогідна |

|

зразка |

іскор |

марка сталі |

||

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.3 Технологічні випробування на згин. Зразки для випробувань – зварні або суцільні. Для проведення випробування визначити довжину зразка, що згинається, і

10